切削工具や金属部品には、次のような高度なコーティングが施されることが多い。 PVDとCVDの比較 硬度、耐摩耗性、耐食性などの表面特性を向上させるためである。しかし、この2つの一般的なコーティング工程の違いは何だろうか?

このガイドでは、PVD法とCVD法の主な違い、得られるコーティングの特性、理想的な用途、切削インサートとエンドミルの利点について説明します。

PVDおよびCVDコーティングプロセスの仕組み

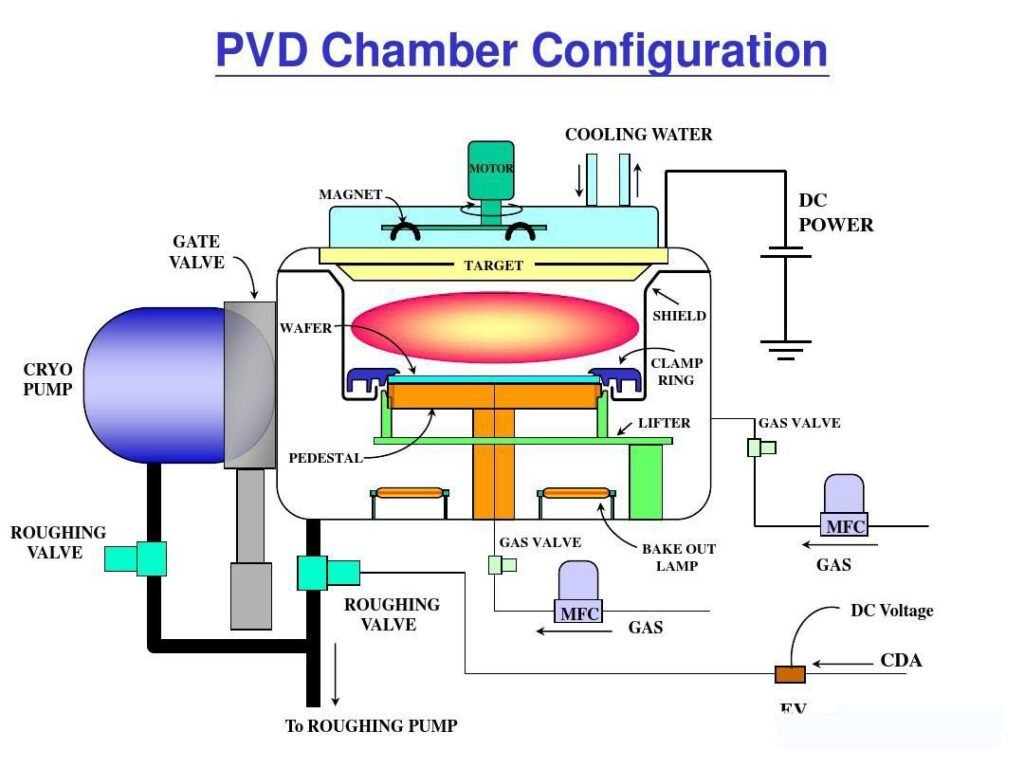

PVD(物理的気相成長法)では、ターゲット基板を真空チャンバーに入れ、マグネトロンスパッタリングまたは蒸発を利用してコーティング材料を気化させる。この蒸気が凝縮し、薄膜コーティングとして基板表面に均一に堆積します。温度は通常200~500℃です。

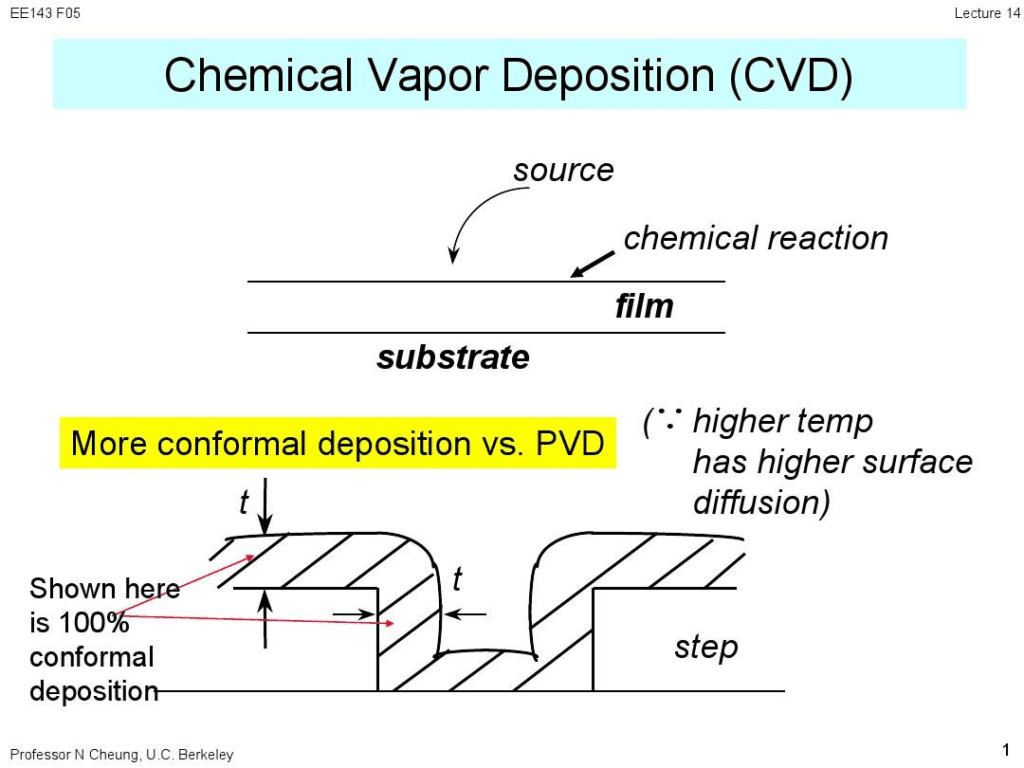

CVD(化学気相成長法)は、メタン、水素、アンモニアなどの前駆体ガスの化学反応によって表面をコーティングする。これらの反応物は、加熱された表面で分解・反応し、目的のコーティングを均一に成膜する。CVD反応は900~1100℃の非常に高い温度で起こる。

コーティングの特性と性能の違い

PVDプロセスは、通常1~5ミクロンの厚さで、より薄く、より緻密で均一な皮膜を形成します。CVDは30ミクロンまで厚く成膜でき、密着性にも優れていますが、複雑な形状では均一性に欠けます。

PVDコーティングは、その密度のおかげで、より硬く、より耐摩耗性が高い傾向がある。CVDコーティングは、PVDが約750℃であるのに対し、1000℃以上の高温に耐える。

一般的なPVDコーティングには、窒化チタン(TiN)、窒化チタンアルミニウム(TiAlN)、窒化クロム(CrN)があります。CVDコーティングには、炭化チタン(TiC)、窒化チタン(TiN)、炭化ケイ素(SiC)などがあります。

PVDとCVDに最適なアプリケーション

小さくて複雑な部品を均一にコーティングできるPVDは、エンドミル、手術器具、エンジン部品、装飾仕上げなどの切削工具に最適です。

CVDの優れた密着性と耐熱性は、機械部品の合金化、半導体の拡散バリア、腐食防止コーティングに適している。

ミーリングインサートと切削工具のPVDとCVDの比較

について ミリングインサート 切削工具において、PVDの硬度は耐摩耗性と工具寿命を向上させる。しかしCVDコーティングはより低い切削力を可能にする。CVDはまた、より高い切削温度にも優れた耐性を示す。.

PVDコーティングエンドミルは、アルミニウムや非鉄合金の高速加工に優れています。CVDチップは、チタン、ニッケル、コバルト合金に適しています。最適な性能を得るには、被削材に適したPVDまたはCVDコーティングをお選びください。

最も一般的な超硬工具コーティングの種類

窒化チタン(TiN)

万能の主力選手: TiNは、最も確立され、広く認識されている工具コーティングのひとつであり、その特徴的な金色で容易に識別できる。硬度の向上と低摩擦係数のバランスの取れた組み合わせを提供し、幅広い用途で汎用性が高く、費用対効果の高い選択肢となる。

| 特徴 | 説明 |

| 硬度 | 約2,300HV(ビッカース硬度) |

| 最高使用温度 | ~600°C (1,100°F) |

| 摩擦係数 | ~0.4 |

| 主な利点 | 耐摩耗性に優れ、摩擦と熱を低減し、材料の付着(ビルドアップエッジ)を防ぐ。 |

| 代表的なアプリケーション | 非鉄材料および低中合金鋼の汎用ドリル加工、フライス加工、旋削加工。 |

炭窒化チタン(TiCN)

強化された硬度と耐摩耗性: 窒化チタンマトリックスにカーボンを組み込むことにより、TiCNコーティングはTiNと比較してより高い硬度と潤滑性を示します。

| 特徴 | 説明 |

| 硬度 | 約3,000台のHV |

| 最高使用温度 | ~400°C |

| 摩擦係数 | ~0.2 |

| 主な利点 | 硬度と耐摩耗性に優れ、TiNよりも低摩擦。 |

| 代表的なアプリケーション | 鋳鉄、高シリコン含有アルミニウム合金、ステンレス鋼などの研磨材を加工する。また、プレス加工や打ち抜き加工にも使用される。 |

窒化チタンアルミ(TiAlN)と窒化アルミニウムチタン(AlTiN)

高温チャンピオン: これらのコーティングは、高速加工やドライ加工に最適です。アルミニウムの添加により、高温で酸化アルミニウムの保護層が形成され、コーティングの熱安定性と耐酸化性が大幅に向上します。TiAlNとAlTiNの主な違いは、アルミニウムとチタンの比率にあり、AlTiNの方がアルミニウム含有量が高く、一般的に高温性能が優れている。

| 特徴 | 説明 |

| 硬度 | TiAlN:~2,800HV、AlTiN:~3,400HV |

| 最高使用温度 | TiAlN:~800℃(1,470°F)、AlTiN:~900℃(1,650°F) |

| 摩擦係数 | ~0.5 – 0.7 |

| 主な利点 | 耐熱性、耐酸化性に優れ、高温でも硬度を保つ。 |

| 代表的なアプリケーション | 焼入れ鋼、ニッケル基超合金、チタン合金などの難削材の高速フライス加工、ドリル加工、旋削加工。乾式または乾式に近い加工に最適。 |

窒化クロム(CrN)

スティック対策: CrNコーティングは低摩擦係数と優れた付着防止特性で知られています。そのため、被削材が切削工具に付着しやすい用途に特に適しています。

| 特徴 | 説明 |

| 硬度 | 約2,200HV |

| 最高使用温度 | ~700°C (1,300°F) |

| 摩擦係数 | ~0.3 |

| 主な利点 | 優れた潤滑性、靭性、耐食性。ビルドアップエッジが形成されにくい。 |

| 代表的なアプリケーション | アルミニウム、銅、真鍮などの非鉄材料の機械加工。また、成形やスタンピング用途にも使用される。 |

ダイヤモンドライクカーボン(DLC)

非鉄機械加工のための比類のない潤滑性: DLCコーティングは、高い硬度とダイヤモンドに迫る極めて低い摩擦係数を併せ持つ優れたコーティングです。その結果、非鉄や研磨材を加工する際に優れた性能を発揮します。

| 特徴 | 説明 |

| 硬度 | 1,500~9,000HV(特定のDLCタイプによって大きく異なる) |

| 最高使用温度 | ~350°C |

| 摩擦係数 | ~0.1 – 0.2 |

| 主な利点 | 非常に低摩擦、高硬度、優れた耐摩耗性。 |

| 代表的なアプリケーション | アルミニウム合金、グラファイト、複合材料、その他の非鉄材料の加工。高温で化学反応を起こすため、鉄系材料の加工には適さない。 |

新しく改良されたコーティング技術の開発は、加工性能の限界を押し広げ続けています。異なる材料の利点を組み合わせた多層コーティングやナノコンポジットコーティングは、この革新の最前線にあり、最も要求の厳しい用途に、より高い硬度、靭性、耐熱性を提供します。適切なコーティングの選択は、あらゆる加工プロセスを最適化し、生産性の向上と部品の高品質化につながる重要な要素です。

一般的なCVDコーティング

- 窒化チタン(TiN): PVDによる処理も施されるが、一部のグレードの旋削加工および ドリルインサート CVDチタンナイトライド(TiN)コーティングを利用し、多くの場合多層コーティング構成の一部として用いる。.

- 炭窒化チタン(TiCN): 耐摩耗性に優れ、特に鉄鋼加工にCVD法がよく用いられる。

- 酸化アルミニウム(Al₂O₃): これはCVDコーティングの特徴です。高温での驚異的な熱的・化学的安定性により、鋳鉄や鋼鉄の高速切断に最適です。このコーティングは、ほとんどCVDでのみ施されます。

一般的なPVDコーティング

- 窒化チタン(TiN): 最も一般的な「金」コーティングは、多くの場合PVDで施されます。ドリル、ミル、タップ用の汎用性の高いコーティングです。

- 窒化チタンアルミニウム(TiAlN): 優れた耐熱性で知られる高性能PVDコーティング。アルミニウムは高温で保護酸化膜を形成するため、高速加工やドライ加工に最適。

- 窒化アルミニウムチタン(AlTiN): TiAlNに似ていますが、アルミニウム含有量が高く、高温用途でさらに高い硬度と優れた性能を発揮します。高硬度鋼や超合金加工用の最高級PVDコーティングです。

- 窒化クロム(CrN): このPVDコーティングは、摩擦係数が低く、付着防止(粘着防止)特性が高く評価されており、アルミニウムや銅などの非鉄材料の加工に最適です。

- ダイヤモンドライクカーボン(DLC): アルミニウム合金、グラファイト、複合材料などの非鉄金属や研磨材の加工に理想的な、極めて摩擦の少ない表面を実現するPVDコーティング。

総括表

| コーティング | プライマリー・メソッド | メソッドの主な特徴 |

| 窒化チタン(TiN) | PVD & CVD | 一般的な用途ではPVD、多層コーティングではCVDが多い。 |

| 炭窒化チタン(TiCN) | PVD & CVD | CVDは高い耐摩耗性を、PVDは鋭利な工具に対する靭性を実現する。 |

| 酸化アルミニウム(Al₂O₃) | CVD | 高温および化学的安定性 |

| 窒化チタンアルミニウム(TiAlN) | PVD | 高い硬度と耐熱性を持ち、低温でも切れ味が持続する。 |

| 窒化アルミニウムチタン(AlTiN) | PVD | 高温硬度に優れ、低温でも切れ味が持続する。 |

| 窒化クロム(CrN) | PVD | 低摩擦、粘着防止、低温塗布で切れ味を保つ。 |

| ダイヤモンドライクカーボン(DLC) | PVD | 極めて潤滑性が高く、低温での使用でも切れ味が持続する。 |

切削工具はCVDとPVDのどちらが良いですか?なぜですか?

PVDの方が硬度が高く、CVDの方が耐熱性が高い。PVDは高速非鉄加工に最適で、CVDはチタンのような強靭な材料に適しています。

PVDコーティングとCVDコーティングの温度制限は?

PVDコーティングは約750℃まで良好に機能するのに対し、CVDコーティングは多くの場合1000℃以上に耐えることができる。

PVDとCVDでは、一般的にどちらのコーティングが密着性に優れていますか?

CVDコーティングは一般に、高温の化学結合プロセスにより、基材との密着性に優れている。

PVDやCVDコーティングに最も依存している産業は?

PVDは医療、航空宇宙、自動車、プラスチック射出成形に広く使われている。CVDは航空宇宙、発電、半導体、光学で一般的。

CVDコーティングは、PVDと比較してどのくらいの厚さまで可能ですか?

CVDは化学反応により、一般的に30ミクロンの厚さまで成膜する。PVDは、通常5ミクロン以下の薄いコーティングに限定される。

結論

PVDとCVD両方のコーティングプロセスの明確な利点を理解することで、用途に適した技術を選択することができます。PVDは均一性と硬度を、CVDは耐熱性と密着性を提供します。切削工具の場合、高精度の非鉄加工にはPVDを、チタンやニッケル合金のような強靭な材料にはCVDを選択します。適切なコーティングにより、機械加工と部品の性能を最適化することができます。