スカーフィング工具完全ガイド

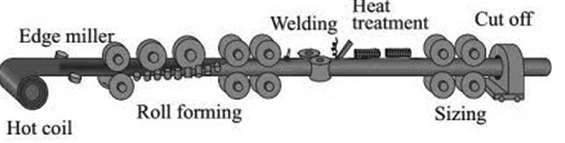

電気抵抗溶接(ERW)パイプおよびチューブの製造において、重要でありながら見過ごされがちな工程がある: チューブスカーフィング.

金属帯を圧延して溶接し管状に成形する際、高温高圧により継ぎ目に過剰な溶融金属が生じる。この突起部を溶接ビードまたはフラッシュと呼ぶ。このビードを精密に除去しなければ、完成した管は精密工業用途に必要な基準を満たさない。.

本稿は以下を探求する スカーフ用具, それらの仕組み、および優れたチューブ品質を確保するための適切な工具の選定方法について。.

1. スカーフィングツールとは何ですか?

A スカーフィング工具 チューブミルで使用される特殊な切削工具である。その主な機能は、溶接ビードが赤熱状態にある間(通常は溶接直後かつ冷却前)、削り取り機のように突出している溶接ビードを削り落とすことである。.

目的は、パイプの表面を母材と平らで滑らかにすることです。この工程は、以下の2つの具体的な用途に分けられます:

- ODスカーフィング: 溶接ビードを除去する 外径.

- IDスカーフィング: 溶接ビードを除去する 内径.

2. ODスカーフィングとIDスカーフィング:プロセス比較

目的は同じであるが、管の外側と内側を処理するために必要な複雑さと装置は大きく異なる。.

外径スカッフィング

こちらの方がより単純なプロセスです。工具は外部に取り付けられるため、作業者は切削状態を容易に監視できます。.

- 構造: 通常、硬いツールホルダーと交換可能なツールホルダーで構成されています。 超硬インサート.

- 主要要因: インサートは通常、切削刃に特定の半径(R)を有しています。この曲率は管の外径と完全に一致する必要があります。.

- 半径が大きすぎる場合: このインサートはビードの頂部のみを切削し、平坦な面を残します。.

- 半径が小さすぎる場合: インサートは母材を削り取り、肉厚の減少を引き起こす。.

内径削り加工

これはチューブ製造における技術的ボトルネックである。なぜなら切断はチューブ内部の限られた空間で行われるためである。.

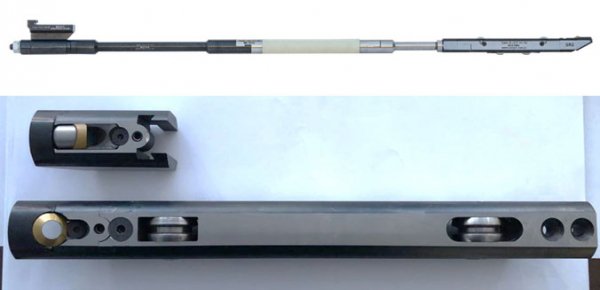

- 構造: 牽引棒(またはマンドレル)システムに依存する。この長い棒は上流側(溶接点の手前)に固定され、溶接ゾーンを通って管内部に片持ち梁式に延びている。.

- カット: 特殊なリング状の工具、いわゆる カッティングリング, は、牽引バーの端に取り付けられています。.

- チップ除去: 除去された内部ビードは、長くカールした金属片(「スカーフ」)を形成する。これを直ちに除去しないと、高温の金属がチューブを詰まらせたり工具を損傷したりする恐れがある。.

3. 主要構成要素:なぜタングステンカーバイドなのか?

スカーフィングは極めて過酷な切断作業である。工具は高温下で連続運転し、溶接部の硬質部分による断続的な衝撃に耐えねばならない。したがって、材料選定が成功の鍵となる。.

- 素材: 大半は スカーフィングインサート は炭化タングステンから作られています。この材料は、卓越した「高温硬度」(高温でも硬度を保つ能力)を提供します。.

- コーティング技術: 工具寿命をさらに延長するため、高品質インサートにはCVDまたはPVDコーティング(TiNやAl2O3など)が採用されることが多い。これらのコーティングは表面硬度を高め、熱障壁として機能し、インサートを熱衝撃から保護する。.

- ジオメトリー: ODスカーフィングでは、標準的なISOインサート(例: SNMX, SOUB, SPUBそして SNGカスタム半径での加工が可能である一方、IDスカーフィングには通常、専用のリング工具が必要となる。.

4. よくある問題のトラブルシューティング

最高の工具を使用しても、生産上の問題が発生する可能性があります。以下に、よくある課題とその解決策を示します:

| 問題 | 考えられる原因 | 解決策 |

| チャター(振動) | 牽引バーが長すぎる/細すぎる(剛性不足);挿入部が鈍い。. | 牽引バーの剛性を確認する;インサートを交換する;減衰を追加する。. |

| 欠け | 選択した超硬合金品種の誤り(脆すぎる);溶接部への不純物混入。. | より硬い超硬合金グレードに切り替える;溶接品質を確認する。. |

| 段差/平坦部 | インサートの半径はチューブの外径と一致しません。. | チューブの外径を再測定し、正しいものに変更する 半径インサート. |

| 不完全除去(ID) | 切断リングの高さが低すぎる;油圧/空圧が不足している。. | 牽引バーの高さを調整し、リングが内径壁に押し付けられるようにしてください。. |

5. 高品質なスカーフィングが重要な理由とは?

一部の構造用鋼管では内径スカーフィングを省略する場合もあるが、ハイエンド用途では必須条件である。.

- 流体力学: 石油、ガス、または水を輸送するパイプでは、内部溶接ビードが乱流を生じさせ、流量を制限し、ポンプのエネルギーコストを増加させる。.

- 後処理: チューブに曲げ加工やフレア加工を施す必要がある場合、突出した内部ビードがマンドレルと干渉し、チューブが詰まったり割れたりする原因となる。.

- 腐食と衛生: 食品加工や化学パイプラインにおいて、粗い溶接継ぎ目は細菌の温床となり、応力腐食の起点となる。滑らかな表面はパイプラインの寿命を大幅に延長する。.

キャプション:左:突起が確認できる未加工溶接部。右:スカーフ加工された溶接部で、チューブの輪郭と完全に面一。.

6. 購入ガイド:適切なスカーフィングツールの選び方

インサートやホルダーを調達する際は、以下のパラメータを準備してください:

- チューブ外径範囲: 外径用インサートに必要な半径(R)を決定します。.

- チューブ内径サイズ: トウバーシステムの最大直径と強度を規定する。.

- 材質タイプ: ステンレス鋼の溶接部は炭素鋼よりも硬く「粘り強い」ため、専用のチップブレーカーとコーティングが必要となる。.

- ライン速度: 高速加工には、ダウンタイムを削減するため、優れた耐摩耗性コーティングを施したインサートが必要である。.

結論

その スカーフィング工具 一見小さな消耗品のように見えるかもしれませんが、それはチューブ品質の「門番」です。高品質の超硬インサートの選定からトウバーシステムの精密な調整まで、あらゆる細部が最終製品の市場価値に影響を与えます。卓越性を追求するチューブメーカーにとって、高性能スカーフィングシステムへの投資は不可欠です。.