A ミリングインサート は、フライス盤で金属加工を行うための切削工具である。通常、ハイス、超硬、セラミック材料で作られており、様々な加工ニーズに合わせて様々な形状がある。フライス用チップは、ツールホルダーとチップの2つの部品から構成されています。

ミーリングインサートについて

- ミーリング・インサートの形状

- フライス加工の種類

- ミーリング・インサートの材質

- ミーリングチップの使用例

フライス用チップの選択について詳しくお知りになりたい方は、以下をお読みください。

フライス加工の種類

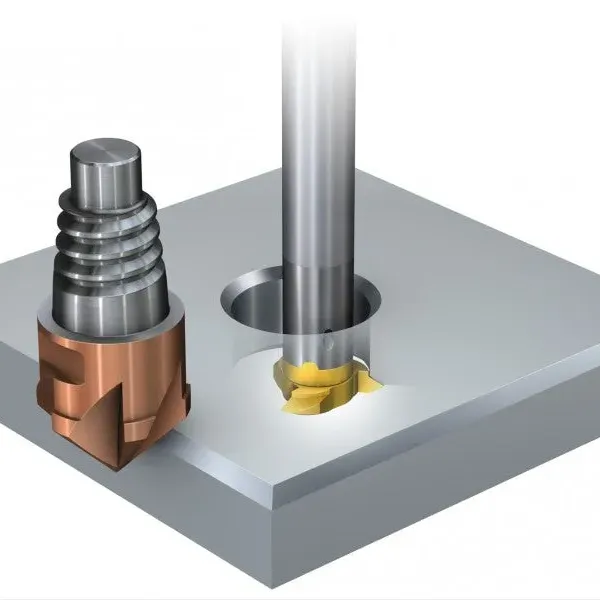

中ぐりフライス

ヘリカルミーリング

高粉砕

ミリングインサートとは?

この段落では、まずフライス加工とは何かを知り、次に何であるかを理解します。 ミリングインサート.

フライス加工は、ワークピースから材料を除去するためにインサートを使用して金属製品を製造することです。様々な形状やサイズが、対象物からの材料の切断や除去を決定します。このため、インサートの品質は、ワークピースと同様に機械にとっても重要です。

刃先交換式チップには、他の切削工具と比較して大きな利点があります:刃先交換式チップの切れ刃が摩耗した場合、未使用の切れ刃に交換するだけで、再研磨の必要はありません。このため、生産が中断されるのは短時間で済み、時間のかかる工具のセットアップも必要ありません。

フライス用インサートはどのように分類するのか?

フライスチップを分類する方法はたくさんありますが、この段落では、フライスチップの種類を機能によって区別します。もちろん、他の分類方法をお知りになりたい場合は、私たちと連絡を取ることもできます。

ミーリングインサート はまた、切削方法、工具形状、工具材料、コーティングなどのさまざまな特性によって分類することができる。

いくつか種類を紹介しよう:

エンドミルカッター

エンドミルカッターは、一般的な回転切削工具で、工作機械でのフライス加工に使用される。主な特徴は、回転可能な切削ブレードで、ブレードの交換や位置調整が容易なストレートシャンク設計になっている。一般に平面、面取り、溝加工に適している。

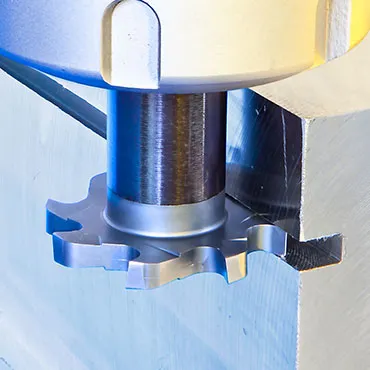

フェースフライス

フェースミルカッタは、大面積の平面加工に適した回転工具である。板状の刃が回転するのが特徴で、機械本体の構造が丈夫で、幅広い用途に適している。

歯車フライスカッター

ギヤフライスカッタは、直歯、ヘリカル歯、インボリュート歯の加工に使用される。刃は鎖状で、円筒形と円錐形の2種類がある。

スパイラルフライス

スパイラルミルカッターは、らせん状のラインを加工するための特殊な切削工具で、フライス加工、成形加工、研削加工に使用できる。主な特徴は、刃が螺旋状に回転することで、切削速度を上げ、能率を向上させることである。

ボールミルカッター

ボールミルカッターの形状は球形で、主に三次元曲面や球面加工に適しており、加工品質が高く、安定した切削が可能です。

高効率フライスカッター

高能率フライスカッターは、材料選定、工具形状設計、工具コーティングなどに画期的な進歩を遂げ、高速・高能率加工を実現している。自動車、エレクトロニクス、航空宇宙など高速加工が要求される分野で広く使用されている。

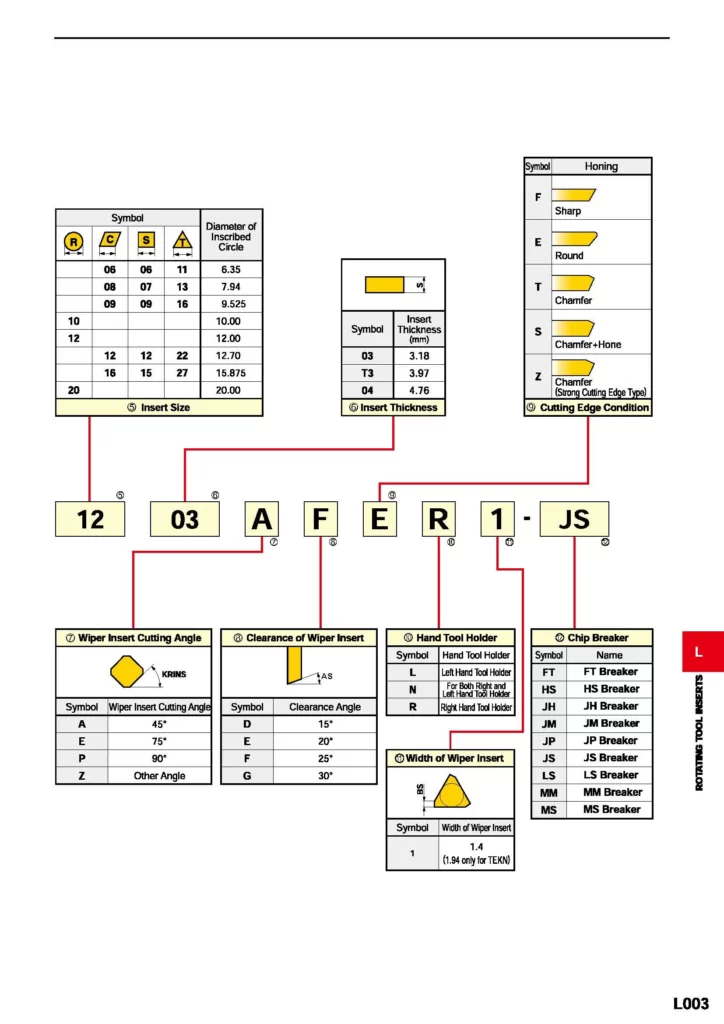

ミーリング・インサートの識別

この段落では、国際規格ISOに準拠した回転フライスチップの種類をご紹介します。チップのサイズ、形状、厚み、角度などのデータを図解でご覧いただけます。

(画像は三菱自動車より引用)

ミーリングチップの材質と性能

チップの材質やコーティングが異なれば、フライス加工の用途や切削性能も異なります。

- 高速度鋼フライスチップ(HSS):アルミニウム、銅、鋳鉄、軟鋼などの柔らかい金属を加工するための手頃なフライスチップ材。

- 超硬フライスインサート(カーバイド):タングステン・コバルト合金製の超硬フライスインサートで、通常、青銅、ステンレス鋼、合金などの高硬度材料の加工に使用される。

- セラミックミルインサート(セラミック):このフライスチップ材料は含浸セラミック製であるため、高い硬度と摩耗特性を持つ。セラミック製フライスチップは、高硬度材の切削性能、高速加工、振動低減に優れているが、工具折損を起こしやすいという欠点もある。

- PCDフライスチップ:高硬度で耐摩耗性に優れた合成ダイヤモンド粉末を使用。アルミニウムや銅などの軟質材料や非金属材料の加工に使用されます。

フライスチップは、耐摩耗性、耐食性を向上させ、表面の付着を減らし、熱安定性を向上させるためにコーティングすることもできる。一般的なコーティングには、PVDコーティング、CVDコーティング、エッジフロントコーティングなどがあります。

フライスチップの寿命と性能に及ぼす切削パラメータの影響

切削パラメータを設定するのが一番難しいですね。しかし、それは加工に非常に大きな影響を与えます。良い点は、フライス加工の計算式が使えるようになったことで、必要なデータを非常に簡単に計算できるようになったことです。

- 切削速度:切削速度が速すぎると、フライスカッターの刃の摩擦熱が過大になり、工具の摩耗が激しくなるほか、刃先が被削材の表面を傷つけ、被削材の精度と表面品質に影響を及ぼす可能性がある。一方、切削速度が低すぎると、フライス加工が困難になり、切削力が増大し、切りくずの排出が困難になるなどの問題が生じる。

- 送り:送りが大きすぎると、工具負荷が過大になり、摩耗が増加する。一方、送りが小さすぎると、フライス加工力が不足し、送りが遅くなり、切削効率が低下するなどの問題が生じる。

- 切削深さ:切削深さが深すぎると、フライスカッターの刃にかかる切削力が増大し、刃が摩耗しやすくなり、破損することさえある。一方、切削深さが浅すぎると、作業時間が長くなり、生産性が低下することがある。

- 切削油剤:適切な切削油剤を使用することで、フライスカッターの刃を効果的に保護し、工具の摩耗や破損のリスクを減らすことができる。

まとめると、切削パラメータの選択は、被削材の材質、フライスカッターの刃の材質、フライス削りの精度、作業効率などを考慮し、最高のフライス削り効果と工具寿命を達成するために合理的に調整する必要がある。

インサートを選ぶ際のヒント

最後に、正しいロータリーカッターチップを選ぶためのちょっとしたコツを紹介しよう。

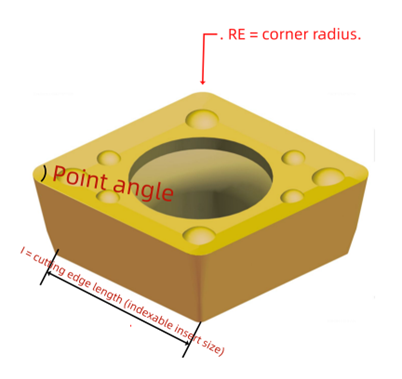

加工するワークに応じて、刃先交換式チップの形状を選択します。

荒加工では、大きな切り込みと高送りの組み合わせを推奨します。荒加工の用途では、切れ刃の信頼性が高く要求されます。

仕上げ用途では、浅い切り込みと低い送りが通常必要とされるため、低い切削力が要求される。

可能な限り大きな点角度を選ぶ

大きな点角の利点:安定、大きな送り速度、高効率。

点角が大きい欠点:振動が大きい

ポイント角が小さい利点表面バリの低減、切削力の低減

刃先角度が小さい:切り屑の排出が遅い、切削効率が悪い

切込み深さに応じて、刃先交換式チップのサイズを選択します。

最大切込み深さを決定し、ツールホル ダの取り付け角度を考慮して、希望の切削長さを設定します。その後、インサートに適した切れ刃の長さを選択します。

正しい取り付け角度を選ぶ

a.0度取り付け:インサートはフライス加工の中心線に沿って取り付けられ、平らな面のフライス加工に最適です。その他のフライス加工が必要な場合は、取り付け角度を変更する必要があります。

b.わずかな負角の取り付け:肉厚の薄いパーツをフライス加工する場合、負の角度は振動や工具の振れを抑えるのに役立つ。しかし、マイナスの角度は切削力と摩耗を増加させ、低品質のフライス加工面になる可能性があります。

c.わずかにポジティブな角度の取り付け:ポジティブ・アングルは、工具の剛性と安定性を向上させ、工具負荷を軽減し、工具寿命を延ばすのに役立つ。しかし、ポジティブ・アングルは表面粗さを悪化させ、切削力を増加させる。

d.大きな角度の取り付け:より硬い材料のフライス加工に使用する場合、角度が大きいと切削力が弱くなり、表面品質は高くなるが、加工効率は悪くなる。

適切な切断材料とコーティングを選ぶ

フライスカッター刃の正しい材質とコーティングの選択は重要である。なぜなら、材質とコーティングの選択は、フライス切削能力、切削寿命、表面品質に直接影響するからである。

a.材料の選択:フライスカッター刃に一般的に使用される材料は、ハイス、超硬、セラミックなどである。一般的に言って、超硬工具の主な欠点は断片化と脆さであり、ハイス製のフライスカッター刃の主な問題は摩耗と破損である。

b.コーティングの選択:現在市場に出回っている一般的なフライスカッターのコーティングは、窒化チタン、炭化タングステン、窒化アルミニウムなどである。コーティングの役割は、刃先の硬度を向上させ、耐摩耗性を高め、摩擦係数を下げることで、切削寿命を延ばすことである。加工条件に応じて、さまざまなコーティングを選択することができる。例えば、高温合金のような難削材を切削する場合、酸化アルミニウムコーティングを選択すると、より良い結果を得ることができます。被削材の表面仕上げが高い場合、チタンコーティングを選択すると、より良い表面品質と寿命を得ることができます。

フライスカッターの刃に適切な材料とコーティングを選択することで、工具の切削性能と加工効率を向上させ、同時に切削工具の寿命を延ばすことができる。しかし、加工条件や被削材によって適した工具材料は異なるため、実際の加工状況に合わせて選択する必要がある。

よくある質問

フィードとスピードは?

A.送りや速度は、それ自体がまったく別のものだ。工具担当者に連絡し、複数の工具担当者がいる場合は、カタログを送ってもらうと、適切な送りや速度がわかります。フライス加工をするISOの材料グループを常に考え、エンドミルのコーティングを考慮に入れてください。例えば、アルミニウムを加工する場合、アルミニウムのコーティングを施したエンドミルで加工してはいけません!そうしないと、エンドミルがカッターに溶接してしまう可能性があります。

クリアランス角の選び方について詳しく教えてください。

ブレードホルダーの側面にあるマークは、クリアランス角度の基準点です。これは、ブロックの前面と、ブロックに面しているベベル・トライアングルの一辺との間の角度である。通常、このベベル角は3~8度です。