超硬旋盤用バイト

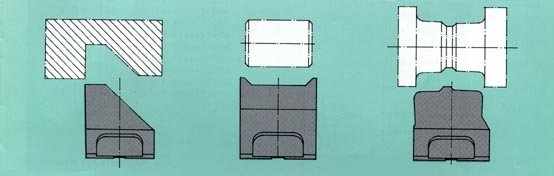

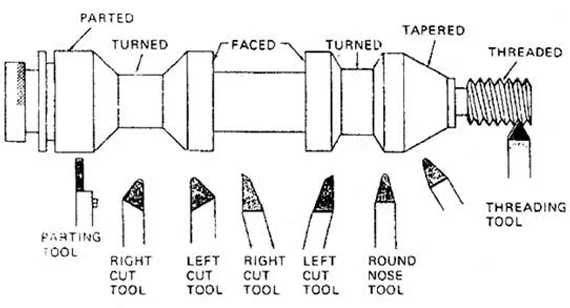

旋盤用成形工具(フォーミングツールとも呼ばれる)は、旋盤上で複雑な輪郭や特定の形状(円弧、溝、多段形状など)を単一工程で加工するための特殊な旋削工具である。大量生産に特に適している。.

一般的な超硬旋盤フォームツール加工方法

- 研削最も一般的;ダイヤモンドホイールを用いて平坦面または円形の精密なプロファイリングを行う フォームツール.

- 放電加工(EDM/ワイヤ放電加工)複雑な形状に最適;非接触加工により欠けのリスクを最小限に抑えます。.

- ろう付け: 超硬ブランク 鋼製のシャンクにろう付けされ、その後プロファイリングされる。.

- 粉末冶金 + 焼結量産用のブランク材を加工し、仕上げを行う。.

- 現代的手法高精度なレーザープロファイリングまたはCNC研削。.

| 方法 | 適合性 | メリット | デメリット |

|---|---|---|---|

| 研削 | 一般的で正確なプロファイル | 高精度、良好な表面 | ダイヤモンドホイールが必要、遅い |

| EDM | 複雑な形状 | 力はいらない、極めて精密 | 高価な機器、遅い |

| ろう付け | カスタムツール | 低コスト、修理が容易 | 熱影響部、強度がやや低下 |

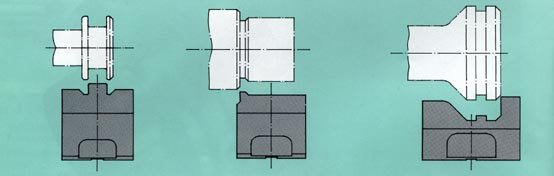

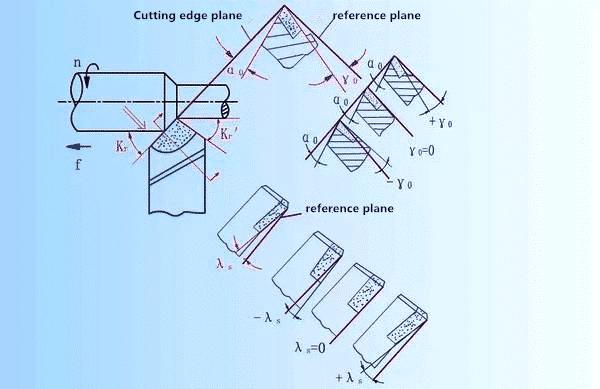

工具形状設計

超硬成形工具の主要な角度(強度と性能のバランスを考慮して):

- 刃先角度:通常0°から+10°(切削性能向上のため正の角度)。.

- クリアランス角:7°~15°(接触防止のため).

- 切りくずの流れと強度のための側面の段差とエッジの半径。.

刃先はワークピースの輪郭を正確に反映しなければならない。.

よくあるご質問

旋盤用成形工具とは何か、またその仕組みは?

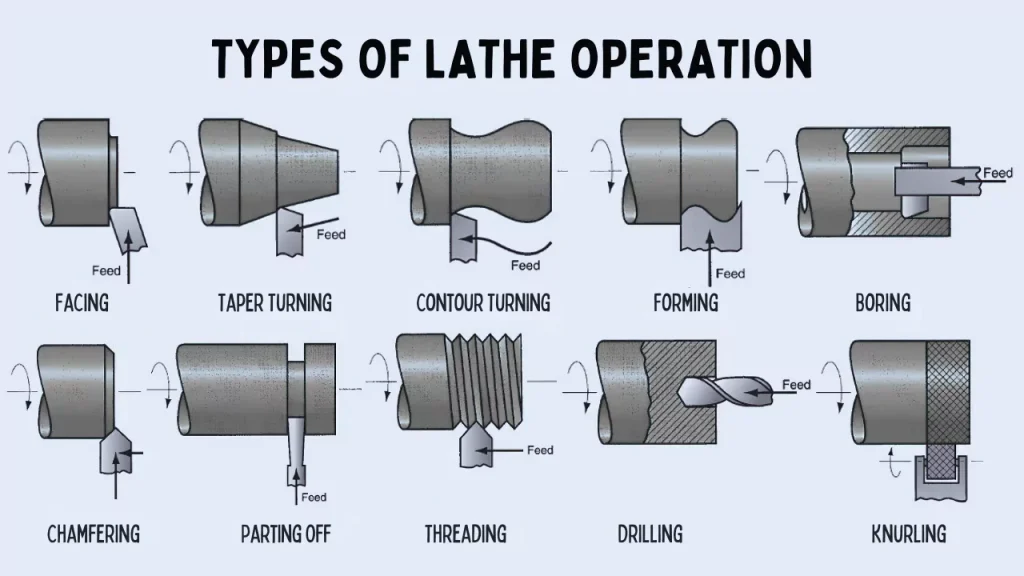

旋盤用成形工具は、所望のワークピース形状を再現するよう研削された切削刃を有する。ラジアルプランジ切削により、複雑な輪郭(溝、半径、多段形状など)を単一パスで形成する。これにより同一部品の大量生産に最適である。.

形状加工工具は、単点工具と比較してどのような長所と短所がありますか?

- メリット複雑な形状の加工において高速化(複数パスから1パスへ)、一貫性の向上、優れた表面仕上げ(カスプ痕なし)、および工具寿命の延長(刃先全体に摩耗が分散)。. デメリット: 高い切削力は剛性の高い機械を必要とする;専用工具は高価である;多様な作業には柔軟性が欠ける;軽量な旋盤ではチャタリングが発生しやすい。.

小型旋盤や趣味用の旋盤に適した成形工具はありますか?

一般的に言えば、小型旋盤は必要な剛性を欠いていることが多く、深刻なチャタリングや振動、あるいは不良品を生じやすい。重工業用機械や大量生産ラインでの使用が最適である。.

成形工具を研ぐ、あるいは再研磨するにはどうすればよいですか?

- 平面形状工具の場合、形状を維持するため上面(すくい面)のみを研削する。円形形状工具は、上面を再研削しても半径が変化しないため容易である。超硬合金にはダイヤモンド砥石を使用し、側面クリアランスの変更は避けること。.

成形工具使用時にチャタリングや振動が発生する原因は何ですか?

一般的な原因:機械剛性の不足、工具のオーバーハング、広い切削による高負荷、不適切な高さ(工具が中心から外れている)、または切削油の不足。解決策:深さ/送り量を減らす、剛性を高める、主軸回転数の変動を利用する、または別の工具で粗加工を行う。.

成形工具の形状をどのように設計しますか?

ワークピースの輪郭を正確に再現する。接触を避けるため7~15°のクリアランス角を設ける。最小限のすくい角(0~10°)を使用する。強度確保のため小さなホーニング半径を追加する。半径加工には円形工具が推奨される。.

CNC旋盤で成形工具は使用できますか?

はい、反復的な形状のサイクルタイム短縮に非常に効果的です。直線的なラジアルプランジ加工をプログラムしてください。深さ/幅の大きい形状では過負荷を避けるため、荒削りパスが必要になる場合があります。.