Quali sono le migliori punte per metallo? (Guida industriale 2026)

Nello spietato mondo della lavorazione industriale, il vero costo di una punta da trapano non è definito dal suo prezzo al dettaglio, ma dalle spese catastrofiche legate ai guasti dell'utensile, che vanno dalle superfici indurite e dalle punte spezzate alla rottamazione irreversibile di pezzi di alto valore. Rispondere alla domanda cruciale “quali sono le migliori punte per metallo?” richiede un approccio ingegneristico professionale che dia priorità a una filosofia di base: il foro perfetto è il risultato di una precisa corrispondenza tra la metallurgia dell'utensile e la chimica e la durezza specifiche del pezzo in lavorazione. Per aiutarvi a orientarvi nella vasta gamma di opzioni, il seguente sommario identifica il miglior tipo di punta per metallo in base al vostro livello operativo, assicurandovi di scegliere la punta migliore per la foratura del metallo per massimizzare sia la precisione che la longevità dell'utensile.

Sintesi: la migliore punta per metallo per categoria di utenti

| Livello utente | Substrato consigliato | Il meglio per... | Vantaggio chiave |

| Fai da te / Hobbista | HSS rivestito in TiN | Alluminio, plastica, acciaio dolce | Versatilità e lubrificazione superficiale a costi contenuti. |

| Professionale / MRO | M35 Cobalto (5%) | Acciaio inossidabile, leghe ad alta resistenza | Elevata “durezza rossa” e ROI superiore per foro. |

| Industriale / CNC | Carburo solido | Acciaio temprato, produzione ad alto volume | Massima capacità di rotazione e resistenza all'usura. |

2. Metallurgia: La scienza dei substrati

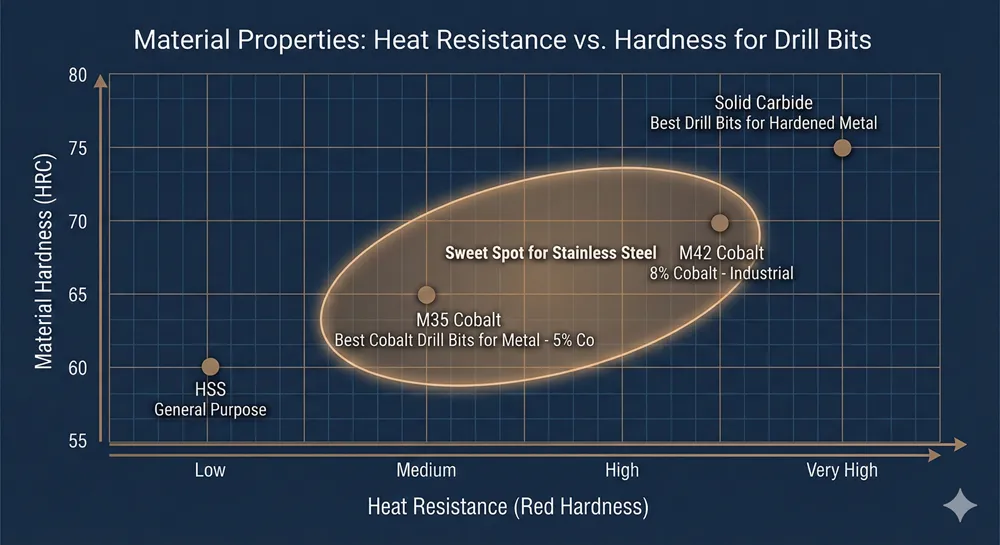

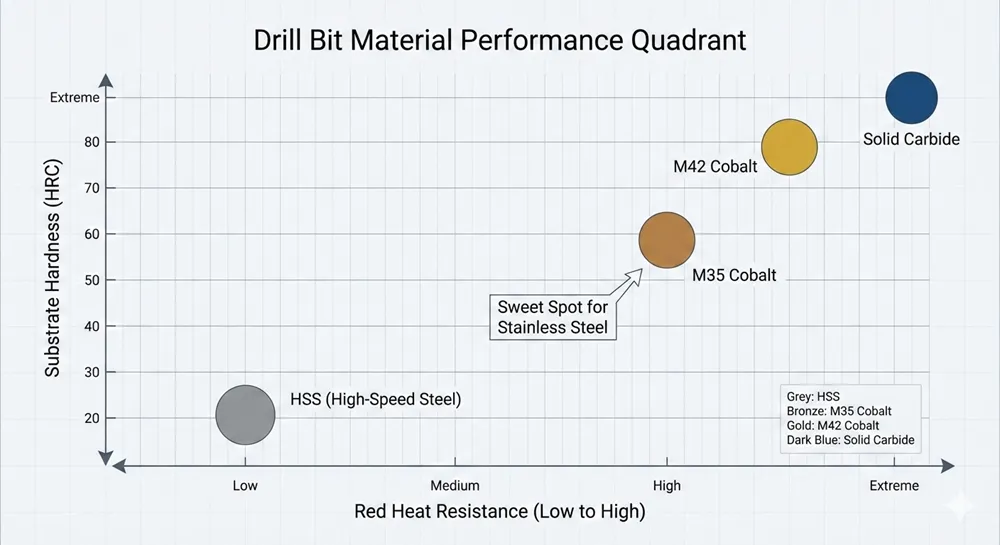

Le prestazioni di qualsiasi utensile da taglio sono fondamentalmente dettate dalla sua capacità di mantenere la “durezza rossa”, la proprietà metallurgica che consente a un materiale di conservare la propria durezza anche quando l'attrito genera temperature che causerebbero il rammollimento dell'acciaio standard. Nel valutare il miglior tipo di punta per metallo, la scelta del substrato rappresenta l'investimento più significativo per la longevità dell'utensile.

2.1 Acciaio ad alta velocità (HSS): Il punto di riferimento del settore

L'acciaio ad alta velocità (HSS) è stato lo standard per oltre un secolo, offrendo un'eccellente tenacità e resistenza alla rottura. Pur rimanendo una scelta affidabile per materiali morbidi come l'alluminio, la plastica e l'acciaio dolce a basso tenore di carbonio, spesso non è la punta migliore per la foratura del metallo quando si tratta di leghe moderne ad alta resistenza. Il limite principale dell'HSS è la sua soglia termica; una volta che il tagliente supera i 500°C circa, il materiale subisce un effetto di rinvenimento, con conseguente rapida opacizzazione del bordo e “brunitura” del pezzo.

2.2 L'evoluzione del Cobalt: M35 vs. M42

Per superare le limitazioni termiche dell'HSS standard, alla matrice della lega viene aggiunto il cobalto. Il cobalto non aumenta significativamente la durezza della punta a temperatura ambiente, ma agisce come un legante che impedisce all'acciaio di ammorbidirsi in condizioni di calore estremo.

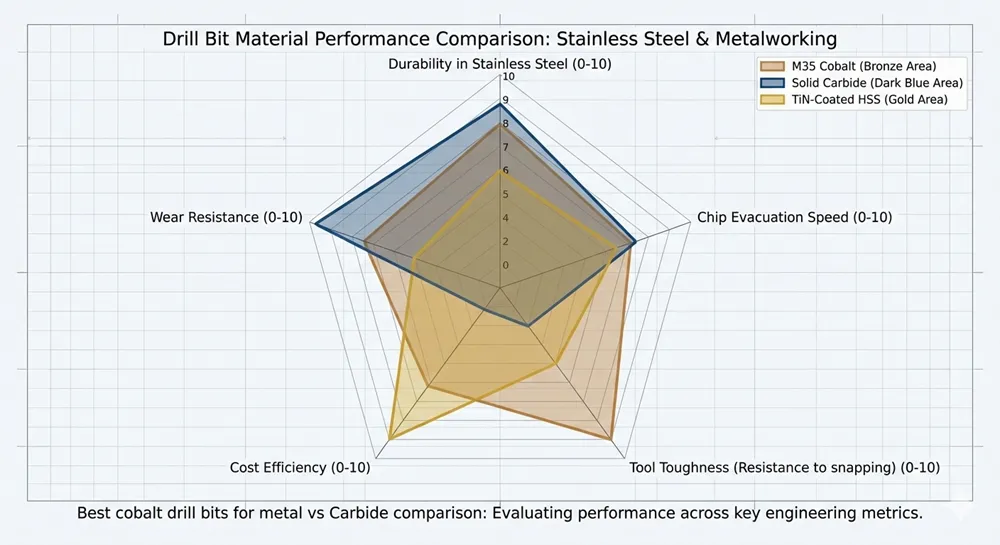

- M35 Cobalt (5% Cobalt): Conosciuta come il “cavallo di battaglia dell'officina meccanica”, la M35 è ampiamente considerata la migliore punta da trapano al cobalto per metallo nelle operazioni di manutenzione e riparazione (MRO). Offre un perfetto equilibrio tra durezza e tenacità, che la rende la migliore punta per acciaio e acciaio inox serie 300 (come 304 e 316), dove la pressione di avanzamento costante genera un calore significativo.

- M42 Cobalto (8% Cobalto): Progettato per ambienti ad alta sollecitazione, l'M42 offre una soglia di durezza rossa più elevata rispetto all'M35. È la scelta preferita per leghe di tipo aerospaziale, titanio e superleghe ad alto tenore di nichel. Tuttavia, l'aumento del contenuto di cobalto rende la punta leggermente più fragile e richiede una configurazione stabile per evitare di spezzarsi.

2.3 Carburo solido: L'apice della durezza

Quando la produttività si misura in base al tempo di ciclo e alla durata dell'utensile nella produzione di grandi volumi, il metallo duro integrale si distingue. Composto da carburo di tungsteno particelle legate al cobalto, è la migliore punta per metalli temprati superiori a 45 HRC. A differenza delle punte in acciaio, il carburo è estremamente rigido e può operare a velocità di taglio da tre a cinque volte superiori rispetto all'HSS. Tuttavia, poiché il carburo ha una bassa resistenza agli urti (tenacità), deve essere utilizzato in mandrini di macchine rigide; l'utilizzo in un trapano portatile comporterà quasi certamente la rottura catastrofica dell'utensile.

Tabella 1: Confronto delle prestazioni del substrato

| Materiale del substrato | Durezza (HRC) | Durezza rossa (limite termico) | Durezza (resistenza agli urti) | Costo relativo | Migliore applicazione |

| HSS standard | 62 - 64 | Basso (~500°C) | Il più alto | $ | Alluminio, acciaio dolce, legno |

| M35 Cobalto (5%) | 65 - 67 | Alto (~620°C) | Alto | $$ | Il migliore per l'acciaio inossidabile |

| M42 Cobalto (8%) | 67 - 69 | Molto alto (~680°C) | Moderato | $$$ | Titanio, leghe aerospaziali |

| Carburo solido | 75+ | Superiore (>1000°C) | Basso (fragile) | $$$$ | Il migliore per l'acciaio temprato |

Geometria di taglio: Angoli di punta e dinamica della fresa

Mentre il substrato determina la sopravvivenza del materiale, la geometria dell'utensile determina l'efficienza del taglio. Nella lavorazione industriale, la geometria è l“”interfaccia" tra la potenza della macchina e la resistenza del pezzo. La scelta del miglior tipo di punta per metallo richiede una comprensione approfondita del modo in cui gli angoli di punta e i disegni delle scanalature gestiscono la forza di spinta e l'evacuazione dei trucioli.

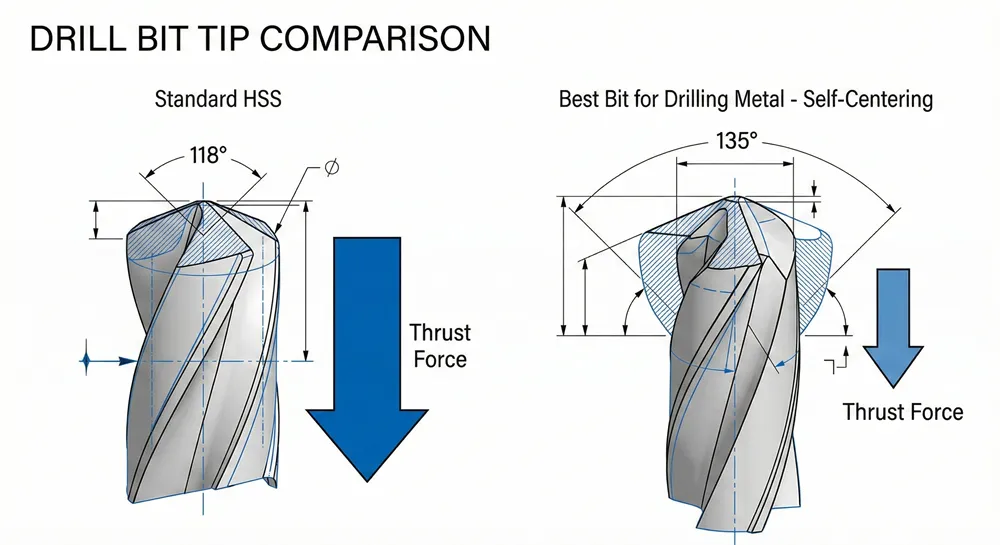

3.1 Angoli del punto 118° vs 135°

L'angolo di punta è l'angolo formato sulla punta della punta. Storicamente, 118° è stato lo standard per la foratura generale. Tuttavia, per le lavorazioni metalliche serie, la distinzione è fondamentale:

- 118° Angolo del punto: È la più adatta per i metalli teneri come l'alluminio e l'acciaio dolce. La punta più affilata è più facile da affilare manualmente, ma non ha la forza necessaria per le leghe ad alta resistenza.

- 135° Angolo del punto: Questa è la scelta professionale per le migliori punte per acciaio e acciaio inossidabile. La punta più piatta mette più rapidamente il tagliente a contatto con il materiale e consente un “bordo di scalpello” più corto, riducendo in modo significativo la pressione necessaria per iniziare il taglio.

3.2 Il vantaggio del punto di divisione: Eliminare la “camminata”

Forse la caratteristica geometrica più importante della migliore punta per la foratura del metallo è la punta divisa (spesso chiamata punta autocentrante).

Le punte tradizionali hanno un bordo piatto a scalpello sulla punta che in realtà non taglia, ma striscia il metallo fino a quando i labbri di taglio possono agganciarsi. Questo fa sì che la punta “cammini” o scivoli sulla superficie. Una punta spaccata a 135 gradi viene rettificata con due bordi di taglio aggiuntivi sullo scalpello, consentendogli di “mordere” il metallo all'istante. Questo elimina la necessità assoluta di un punzone centrale e garantisce una maggiore precisione di posizionamento.

3.3 Web Design e Web Thinning

Il “Web” è l'anima metallica solida che corre al centro della punta tra le scanalature. Fornisce la rigidità strutturale che impedisce alla punta di spezzarsi sotto la spinta della coppia.

- Il paradosso: Un nastro spesso rende la punta più resistente, ma aumenta anche la dimensione del “bordo dello scalpello”, rendendo più difficile la penetrazione nel metallo.

- La soluzione: Le punte di livello industriale sono spesso caratterizzate da un “assottigliamento del nastro” sulla punta. Ciò consente di mantenere un'anima spessa e resistente per il corpo della punta, riducendo al tempo stesso la resistenza in punta.

3.4 Geometria della canna: Standard vs. Parabolica

Le scanalature sono le scanalature a spirale responsabili dell'estrazione dei trucioli dal foro e del raggiungimento del tagliente da parte del refrigerante.

- Flauti standard: Ideale per fori poco profondi (meno di 3 volte il diametro della punta).

- Flauti parabolici: Sono caratterizzati da una spirale più ampia e aperta. Per la foratura profonda (4xD o superiore), la geometria parabolica è essenziale. Impedisce il “chip packing”, ovvero l'incastro di riccioli di metallo caldo nelle scanalature, che è la causa principale della rottura delle punte nella lavorazione dei metalli in profondità.

Tabella 2: Selezione della geometria per il successo nella lavorazione dei metalli

| Caratteristica | 118° Punto standard | Punto di divisione a 135° | Design del flauto parabolico |

| Durezza del materiale | Da morbido a medio | High-Tensile / Duro | Tutti (Focus buchi profondi) |

| Forza di spinta | Alta (richiede pressione) | Basso (penetrazione più facile) | Moderato |

| Autocentratura | No (tende a “camminare”) | Sì (autocentrante) | Varia in base al design del punto |

| Evacuazione dei chip | Standard | Alta efficienza | Superiore (impedisce l'intasamento) |

| Uso consigliato | Fai da te / Alluminio | Lavorazione professionale | Fori profondi / Produzione |

4. La sfida dell'acciaio inossidabile: Superare l'indurimento da lavoro

L'acciaio inossidabile, in particolare la serie austenitica 300 (304 e 316), è ampiamente considerato la “nemesi” del macchinista dilettante. A differenza dell'acciaio al carbonio, l'acciaio inossidabile possiede un insieme unico di caratteristiche metallurgiche che possono distruggere una punta da trapano in pochi secondi se l'operatore è impreparato. La comprensione di queste sfide è il primo passo per individuare le migliori punte per acciaio inossidabile.

4.1 Il meccanismo di indurimento del lavoro

La difficoltà principale dell'acciaio inossidabile è il suo elevato tasso di indurimento da lavoro. Quando il materiale è sottoposto a sollecitazioni meccaniche (come l'attrito di una punta da trapano), la sua struttura molecolare si riorganizza, diventando significativamente più dura rispetto allo stato originale.

Se una punta “si sofferma” o sfrega contro la superficie senza tagliare attivamente, crea una zona localizzata di estrema durezza. Questa zona spesso diventa più dura della punta stessa, creando una superficie “smaltata” praticamente impenetrabile. Per evitare questo fenomeno, le migliori punte per acciaio inossidabile devono essere sufficientemente affilate da mordere immediatamente il metallo e mantenere un avanzamento costante e aggressivo.

4.2 Perché il cobalto è il miglior materiale per punte da trapano per acciaio inossidabile

Sebbene le punte HSS con rivestimento in nitruro di titanio (TiN) siano spesso commercializzate per i metalli, spesso non sono sufficienti per le applicazioni in acciaio inossidabile. Il cobalto (M35 o M42) è il miglior materiale per le punte da trapano per l'acciaio inossidabile per due motivi:

- Conduttività termica: L'acciaio inossidabile ha una scarsa conducibilità termica. Invece di essere trasportato dai trucioli, il calore rimane concentrato sul tagliente. Le punte in cobalto possono sopportare questo calore concentrato senza perdere il filo.

- Forza del bordo: Il contenuto di cobalto da 5% a 8% fornisce la rigidità necessaria per mantenere un punto di spaccatura affilato a 135° con elevate pressioni di avanzamento, essenziale per mantenere la punta in grado di tagliare lo strato indurito.

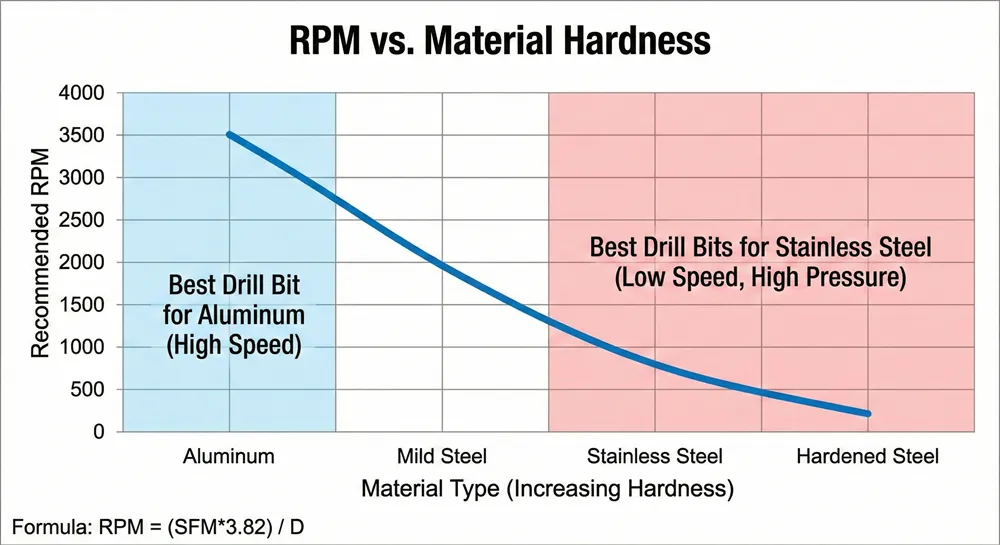

4.3 Protocollo del macchinista: Gestione dell'avanzamento e della velocità“

La scelta delle migliori punte da trapano per acciaio inossidabile è solo metà della battaglia; l'altra metà è la disciplina operativa. I macchinisti professionisti seguono la regola “Slow and Heavy”:

- Numero di giri lento: Le alte velocità generano attrito, che provoca l'indurimento del lavoro. È necessario ridurre il numero di giri di 50-60% rispetto alla foratura di acciaio dolce.

- Pressione di alimentazione elevata: È necessario applicare una pressione sufficiente per garantire che la punta “stacchi” costantemente un truciolo. Se la punta inizia a “girare” senza rimuovere il metallo, si distruggono sia la punta che il pezzo.

Tabella 3: Specifiche tecniche di foratura in acciaio inox

| Parametro | Valore consigliato per l'acciaio inox 304/316 | Perché è importante |

| Materiale del bit | M35 o M42 Cobalto | Necessario per un'elevata durezza rossa. |

| Geometria del punto | Punto di divisione a 135° | Garantisce una penetrazione immediata per evitare la vetrinizzazione. |

| Velocità di taglio | 30 - 50 piedi di superficie al minuto (SFM) | Previene l'eccessivo calore dovuto all'attrito. |

| Lubrificazione | Olio da taglio ad alta pressione (solforato) | Essenziale per il raffreddamento e la riduzione dell'attrito. |

| Stile chip | Nastri consistenti e spessi | Indica che la punta sta tagliando lo strato indurito. |

Suggerimenti: Quando si fora l'acciaio inossidabile, non utilizzare mai un ciclo di “foratura a becco” che consente alla punta di uscire completamente dal taglio e sfregare. Mantenere una pressione costante fino al completamento del foro. Se ci si deve fermare, assicurarsi che la punta non stia girando contro il fondo del foro quando si riprende.

5. Scenari di lavorazione dei metalli specializzati: Acciaio temprato e leghe non ferrose

Oltre all'acciaio al carbonio standard e alle leghe inossidabili problematiche, i macchinisti professionisti incontrano spesso materiali agli estremi opposti dello spettro di durezza: acciai per utensili temprati e metalli non ferrosi altamente duttili come l'alluminio. Ciascuno di essi richiede un approccio fondamentalmente diverso alla selezione degli utensili e alla gestione termica.

5.1 Le migliori punte per metallo temprato (35+ HRC)

La foratura di materiali “temprati”, come le piastre corazzate AR500, le molle a balestra per autoveicoli o l'acciaio per utensili D2 trattato termicamente, è un test sia per il substrato dell'utensile che per la rigidità della macchina. Per queste applicazioni, l'HSS standard si guasta all'istante.

- M42 Cobalto (8% Cobalto): È l'opzione più resistente a base di HSS. Il contenuto di cobalto 8% le rende le migliori punte al cobalto per metallo quando è necessario un equilibrio tra resistenza al calore e robustezza sufficiente per sopravvivere alla foratura manuale o a configurazioni non proprio perfette.

- Carburo solido: Quando la durezza del materiale supera i 45-50 HRC, il metallo duro è l'unica scelta possibile. Le punte in carburo, le migliori punte per metalli temprati, sono in grado di “solcare” strati induriti che fonderebbero semplicemente la punta di una punta in acciaio. Tuttavia, richiedono un elevato numero di giri e zero vibrazioni per evitare la scheggiatura.

- Rivestimento TiAlN: Per l'acciaio temprato, cercare i rivestimenti in nitruro di alluminio e titanio (viola/nero). Questo rivestimento è unico perché utilizza il calore del taglio per formare uno strato sacrificale di ossido di alluminio, che funge da barriera termica per la punta.

5.2 La migliore punta per alluminio: Gestire l'effetto “gomma”

L'alluminio è spesso sottovalutato. Pur essendo morbido, la sua elevata duttilità lo rende “gommoso”. Nella perforazione, questo porta al BUE (Built-Up Edge), in cui l'alluminio si salda letteralmente al tagliente e riempie le scanalature, causando il grippaggio e lo scatto della punta.

- La geometria è importante: La migliore punta per alluminio è caratterizzata da un elevato angolo di elica (rotazione più rapida) e da scanalature lucidate. Questo design “scaccia” i trucioli appiccicosi prima che possano saldarsi all'utensile.

- Evitare i rivestimenti TiN: Un errore comune è quello di utilizzare punte al nitruro di titanio (TiN) color oro. L'alluminio ha un'affinità chimica con il titanio, che di fatto aumenta la probabilità di saldatura dei trucioli.

- La scelta pro: Utilizzare una punta HSS “Bright Finish” (non rivestita e lucidata) o una punta con rivestimento in nitruro di zirconio (ZrN). Lo ZrN fornisce la lubrificazione necessaria per far passare l'alluminio attraverso le scanalature senza che si attacchi.

Tabella 4: Matrice delle soluzioni per materiali speciali

| Materiale del pezzo da lavorare | Sfida | Raccomandazione primaria | Miglior rivestimento |

| Acciaio temprato (AR500/molla) | Usura abrasiva/Calore | Le migliori punte per metallo temprato (metallo duro o M42) | TiAlN (AlTiN) |

| Alluminio (6061/7075) | Saldatura dei trucioli/aderenza | La migliore punta per alluminio (HSS High-Helix) | Non rivestito o ZrN |

| Ghisa | Abrasività/Polvere | Carburo solido o M35 Cobalto | Ossido nero |

| Leghe di titanio | Bassa conducibilità termica | Le migliori punte al cobalto per metallo (M42) | TiCN o TiAlN |

5.3 Approfondimento tecnico: Il protocollo “Peck Drilling

Sia per l'acciaio temprato che per l'alluminio, la foratura Peck (foratura e ritrazione incrementale) è una tecnica fondamentale.

- Nell'acciaio temprato, consente al fluido da taglio di raggiungere la punta e raffreddare il pezzo.

- Nell'alluminio, rompe i trucioli lunghi e filiformi che altrimenti intaserebbero le scanalature.

Come regola generale, per fori più profondi di tre volte il diametro della punta, è obbligatorio un ciclo di foratura per mantenere l'integrità della punta migliore per la foratura del metallo.

6. Versatilità e casi limite: Quando le punte di metallo incontrano altri materiali

Il kit di strumenti di un professionista spesso richiede versatilità, e molti utenti si chiedono se il migliore punta per metallo possono fungere da “jack-of-all-trades” per l'intera officina. Sebbene le punte in HSS e cobalto di alta qualità siano incredibilmente durevoli, la loro geometria di taglio aggressiva, progettata per tranciare le leghe più resistenti, può essere un problema significativo se applicata a substrati non metallici più morbidi o più fragili.

6.1 Lavorazione del legno: Precisione vs. soffiatura

Le punte elicoidali standard sono spesso incluse in kit generici etichettati come le migliori punte per legno. Anche se una punta metallica HSS affilata è in grado di creare un foro nel legno, non ha il design a “sperone” e a “labbro” che si trova negli strumenti dedicati alla lavorazione del legno.

Le migliori punte per legno (in particolare le punte Brad Point) sono caratterizzate da una punta centrale affilata che impedisce alla punta di vagare e da speroni periferici che tagliano le fibre del legno prima dell'innesto dei taglienti principali. L'uso di una punta metallica spesso provoca “scoppi” o schegge nel punto di uscita perché la punta metallica a 135° “buca” il legno invece di tagliarlo in modo netto.

6.2 Sintetici: Il rischio di “presa” nella plastica e nel plexiglass

La foratura dei polimeri richiede un tocco delicato. La principale modalità di fallimento quando si utilizzano punte metalliche su materiali sintetici è l“”auto-alimentazione“. Dato che le punte metalliche sono progettate per tirarsi da sole nel materiale, spesso ”afferrano" la plastica, provocando cricche catastrofiche.

- Plexiglass: Questo materiale è notoriamente fragile. La punta migliore per il plexiglass ha un angolo di punta molto più basso (spesso da 60° a 90°) e un tagliente “doppiato”. Questa modifica cambia l'azione da “taglio” a “raschiamento”, impedendo la frattura del materiale.

- Plastiche generiche (PVC, HDPE): La migliore punta per plastica deve essere utilizzata ad alta velocità ma con una pressione di avanzamento molto bassa per evitare la fusione. Se si deve usare una punta metallica, i professionisti raccomandano di “rompere” il bordo tagliente della punta con una pietra dentata per ridurne l'aggressività.

6.3 Substrati fragili: Perché è necessaria la migliore punta per il vetro

Uno degli errori più pericolosi è tentare di usare una punta metallica su vetro o piastrelle di ceramica. Le punte metalliche si basano su un'azione di taglio che crea vibrazioni ad alta frequenza: la ricetta per una frantumazione immediata.

Il migliore punta per trapano fo vetro è una punta in metallo duro a punta di lancia o una sega a tazza con legante diamantato. Questi utensili utilizzano un'azione abrasiva di molatura piuttosto che di taglio. Richiedono un costante apporto di acqua o di refrigerante per dissipare il calore ed evitare che il vetro subisca uno shock termico.

Tabella 5: Matrice di compatibilità e rischio dei materiali incrociati

| Materiale | Posso usare una punta di metallo? | Strumento consigliato | Rischio primario |

| Legno duro/soffice | Sì (con cautela) | Le migliori punte per legno (Brad Point) | Scheggiatura e “scoppio” dell'uscita.” |

| Acrilico / Plexiglass | No (Alto rischio) | La migliore punta per plexiglass (Slow Helix) | Afferrare e frantumare. |

| PVC / Polietilene | Sì | La migliore punta per plastica | Fusione e “autoalimentazione”.” |

| Vetro / Ceramica | MAI | La migliore punta per il vetro (diamante/taglio) | Frattura immediata. |

| Muratura / Calcestruzzo | MAI | Punta per muratura (trapano a percussione) | Distrugge il bordo della punta metallica in pochi secondi. |

6.4 Caso limite: l'ibrido “multimaterico

Negli ultimi anni, alcuni dei migliori marchi di punte da trapano hanno lanciato le punte “Multi-Materiale”. Queste punte sono in genere dotate di una punta in carburo speciale rettificata ad angolo che può gestire sia la muratura che il metallo. Sebbene siano comode per l'edilizia leggera, raramente sono il miglior tipo di punta per il metallo in un'officina meccanica dedicata, poiché non hanno la precisione e la velocità di evacuazione dei trucioli di una vera punta elicoidale al cobalto.

7. Protocollo tecnico: Velocità, alimentazione e refrigeranti

La migliore punta per la foratura del metallo si guasta comunque se si ignorano i piedi di superficie al minuto (SFM).

Tabella 4: Riferimento tecnico del macchinista (per bit da 1/4″)

| Materiale | SFM (piedi di superficie/min) | Numero di giri consigliato | Mangimi (DPI) | Lubrificante |

| Alluminio | 250 - 300 | 4,500 | 0.008″ | WD-40 / cherosene |

| Acciaio dolce | 100 - 110 | 1,600 | 0.005″ | Olio da taglio |

| Acciaio inox 304 | 30 - 50 | 600 | 0.004″ | Moly-Dee / Alta pressione |

| Acciaio temprato | 15 - 20 | 250 | 0.002″ | Liquido di raffreddamento costante |

8. Analisi del marchio: Identificazione del miglior marchio di punte da trapano per il 2026

Nel 2026, il mercato degli utensili da taglio è più frammentato che mai. Con l'afflusso di importazioni a basso costo e il rebranding di marchi storici, per scegliere la migliore marca di punte da trapano è necessario guardare oltre la confezione e valutare la coerenza del produttore nel trattamento termico e nella purezza metallurgica. In base ai dati sulle prestazioni industriali, ai test sulla durata degli utensili e al feedback dei professionisti, abbiamo classificato le migliori marche in tre livelli distinti.

8.1 Livello 1: Precisione industriale e d'élite (Guhring, OSG, Dormer)

Per la produzione CNC ad alto volume o per la progettazione mission-critical, questi marchi sono i leader indiscussi. Non vendono solo “punte di metallo”, ma soluzioni di precisione con tolleranze al micron.

- Guhring: È considerato il produttore delle migliori punte al cobalto per metallo al mondo. I loro rivestimenti specializzati (come Signum o Fire) e le geometrie paraboliche delle scanalature sono il punto di riferimento per la foratura profonda.

- OSG: Un'azienda giapponese famosa per le sue migliori punte per metalli temprati. Le loro punte in metallo duro sono lo standard del settore per la foratura di acciai da utensili ad alto HR.

- Dormer: L'autorità europea in materia di HSS e Cobalto. Se avete bisogno di una punta che mantenga la sua geometria anche dopo centinaia di riaffilature, Dormer è la migliore marca di punte per trapano in termini di durata.

8,2 Livello 2: Cantieri professionali e MRO (Viking, Cleveland, Milwaukee)

Questi marchi si rivolgono ai meccanici, ai professionisti della manutenzione e agli appaltatori che hanno bisogno della miglior tipo di punta per metallo in condizioni portatili o non ideali.

- Viking (Made in USA): Rinomate per i loro steli “a triplo piatto” che impediscono alla punta di scivolare nel mandrino, un vantaggio importante per la foratura ad alta coppia di lamiere spesse. La linea “Super Premium” è spesso citata come la migliore punta al cobalto per metallo per uso manuale.

- Cleveland: Un punto fermo nelle officine meccaniche americane. Offrono una consistenza eccezionale per le migliori punte per acciaio a un prezzo più accessibile rispetto ai marchi industriali d'élite.

- Milwaukee (Red Helix): Una punta di spicco nella categoria degli elettroutensili. Il loro design a elica variabile li rende i migliori bit per la foratura del metallo quando si utilizzano trapani a batteria, in quanto eliminano i trucioli più velocemente per preservare la durata della batteria.

8,3 Livello 3: bricolage di alto valore e commercio generale (Bosch, Irwin)

Per riparazioni generiche, progetti domestici o lavori di carpenteria metallica leggera, questi marchi offrono il miglior equilibrio tra costo e prestazioni.

- Bosch: Le loro punte multimateriale sono innovative, ma i loro set Cobalt M35 rimangono le migliori punte per riparazioni in plastica, alluminio e acciaio leggero per il proprietario medio.

- Irwin: Costanti e ampiamente disponibili. Pur non essendo destinate a una produzione 24/7, sono una marca di punte affidabile per la lavorazione occasionale dei metalli.

Tabella 8: Matrice di classificazione dei marchi per il 2026

| Livello | Marchio | Specializzazione | Il meglio per... | Valutazione di precisione |

| Elite | Guhring | M42 industriale e carburo | Aerospaziale, CNC, Alto volume | 10/10 |

| Professionale | Viking / PTD | M35 Cobalto (Premium) | Meccanica, piastra spessa, MRO | 9/10 |

| Pro-Contractor | Milwaukee | Elica variabile HSS/Co | Trapani a batteria, Velocità | 8/10 |

| Uso generale | Bosch | Set M35 e Multi-Mat | La migliore punta per plastica/DIY | 7/10 |

8.4 L'avviso di “contraffazione

Nel mercato attuale, il “cobalto” è spesso usato come parola d'ordine del marketing piuttosto che come fatto metallurgico. Molti set di fascia bassa sono semplicemente rivestiti in cobalto piuttosto che in vera lega di cobalto. Un rivestimento si consuma dopo la prima affilatura, mentre una vera punta M35 o M42 di un'autorevole marca di punte mantiene le sue proprietà per tutta la durata della sua vita.

9. Risoluzione dei problemi: Analisi delle modalità di guasto

Anche quando si utilizza la migliore punta per metallo, il guasto è inevitabile se i parametri operativi cambiano. Tuttavia, un macchinista professionista non si limita a sostituire un utensile rotto, ma esegue una “autopsia” sulla punta guasta per diagnosticarne la causa principale. Analizzando i modelli di usura delle vostre migliori punte da trapano al cobalto per metallo, potete regolare il vostro processo per evitare futuri fermi macchina.

9.1 Usura dell'angolo esterno (la punta “bruciata”)

È il guasto più comune nella lavorazione dei metalli. Gli angoli esterni dei labbri di taglio sono le parti della punta che si muovono più velocemente e generano il maggior calore.

- Il sintomo: Gli angoli taglienti della punta sono arrotondati, scoloriti (blu o neri) o completamente fusi.

- La causa: Numero di giri eccessivo. È stato superato il limite di piedi di superficie al minuto (SFM) per quel metallo specifico.

- La soluzione: Riducete la velocità. Se utilizzate le migliori punte per acciaio, assicuratevi di utilizzare un olio da taglio a base di zolfo per allontanare il calore dagli angoli critici.

9.2 Bordi di taglio scheggiati

A differenza della fusione, la scheggiatura è un guasto meccanico e non termico.

- Il sintomo: Piccole “scalfitture” o pezzi di metallo mancanti dalle labbra di taglio.

- La causa: Vibrazioni (chatter) o avanzamento eccessivo. Questo fenomeno è comune con le punte in carburo solido o in cobalto M42, a causa della loro elevata durezza e della minore tenacità. Spesso si verifica quando il pezzo da lavorare non è fissato saldamente o il mandrino della pressa perforatrice ha un'inclinazione eccessiva (runout).

- La soluzione: Aumentare la rigidità dell'attrezzatura. Verificare che il pezzo sia solido e ridurre leggermente l'avanzamento.

9.3 Punte spezzate (frattura catastrofica)

Una punta spezzata è solitamente il risultato di una coppia eccessiva o di un ingorgo di trucioli.

- Il sintomo: La punta si rompe in modo netto attraverso le scanalature o vicino al gambo.

- La causa: Imballaggio dei trucioli. Nei fori profondi, se i trucioli non possono uscire dalle scanalature, si comprimono in una massa solida, causando il grippaggio della punta. Questo è il motivo per cui una scanalatura parabolica è spesso la soluzione migliore. miglior tipo di punta per metallo per applicazioni a foro profondo.

- La soluzione: Utilizzare un ciclo di “Peck Drilling” per eliminare i trucioli. Aumentare la lubrificazione per favorire lo scorrimento dei trucioli sulle scanalature.

9.4 Fallimento del web e “camminata”

- Il sintomo: La punta si spacca al centro (la tela) o non riesce ad avviare il foro con precisione.

- La causa: Forza di spinta eccessiva senza un foro pilota o una punta spaccata opaca. Se il nastro è troppo spesso e la punta non viene “assottigliata”, la pressione necessaria per far avanzare la punta finirà per spaccare l'anima.

- La soluzione: Assicurarsi di utilizzare una punta divisoria a 135°, che è la punta migliore per la foratura del metallo per l'autocentraggio e per requisiti di spinta ridotti.

Tabella 9: Guida alla risoluzione dei problemi del macchinista

| Sintomo visivo | Causa primaria | Correzione immediata |

| Angoli esterni arrotondati | Numero di giri eccessivo (calore) | Diminuire il numero di giri / Aumentare il liquido di raffreddamento |

| Labbra scheggiate | Vibrazioni | Migliorare il serraggio / ridurre l'avanzamento |

| Scattato in Flauto | Intasamento del truciolo | Utilizzare il ciclo Peck / Flauto parabolico |

| Pezzo smaltato | Alimentazione insufficiente (sfregamento) | Aumentare la pressione / Affilare la punta |

| Foro sovradimensionato | Affilatura non uniforme | Verifica della simmetria degli angoli dei punti |

Riassumere

La scelta delle migliori punte per metallo è una scienza precisa che abbina la metallurgia dell'utensile - in particolare il cobalto M35 per l'acciaio inossidabile o il carburo solido per le leghe indurite - a una geometria del punto di spaccatura di 135 gradi per garantire una penetrazione immediata e la stabilità termica. Sebbene la scelta della migliore marca di punte da trapano, come Guhring o Viking, sia essenziale per garantire la coerenza, il successo finale del taglio dipende dal rispetto di protocolli professionali come il basso numero di giri e la pressione di avanzamento costante per evitare l'indurimento del lavoro e il cedimento prematuro dell'utensile. In definitiva, il miglior tipo di punta per metallo è quello che bilancia la “durezza rossa” con la tenacità strutturale, trasformando un compito impegnativo in un preciso atto di ingegneria.