Strisce di carburo di tungsteno estruse

Le strisce di carburo di tungsteno estruse sono un tipo specifico di barre di carburo di tungsteno realizzate con la tecnica del processo di produzione dell'estrusione. Questo processo consente di creare strisce molto lunghe e continue con una sezione trasversale uniforme.

Contattate il nostro team di vendita per scoprire tutte le opzioni di prezzo.

Il processo di estrusione

Pensate che è come spremere il dentifricio da un tubetto o fare la pasta.

- Miscelazione: La polvere di carburo di tungsteno e un legante (in genere cobalto) vengono mescolati con un plastificante o polimero. In questo modo la polvere secca si trasforma in una sostanza densa, simile a una pasta o a un'argilla.

- Estrusione: Questa pasta viene quindi forzata ad alta pressione attraverso una matrice, uno strumento temprato con un'apertura di forma precisa (in questo caso, un rettangolo). Si forma così una lunga striscia continua "verde" (non sinterizzata).

- Taglio e sinterizzazione: La lunga striscia verde viene tagliata nella lunghezza desiderata. Viene quindi sottoposta a un processo di riscaldamento (sinterizzazione) che rimuove il plastificante e fonde insieme le particelle di carburo di tungsteno e cobalto, ottenendo un prodotto finale estremamente denso e duro.

I principali vantaggi dell'estrusione

Il vantaggio principale dell'estrusione rispetto allo stampaggio standard è la capacità di creare pezzi con un profilo costante su lunghezze molto elevate.

- Lunghezze maggiori: L'estrusione può produrre strisce molto più lunghe di quelle ottenibili con la pressatura tradizionale, che è limitata dalle dimensioni dello stampo della pressa. È l'ideale per le applicazioni che richiedono una superficie di usura o un bordo di taglio lungo e continuo.

- Densità uniforme: Il processo favorisce una densità e una struttura della grana molto uniformi e coerenti su tutta la lunghezza del nastro.

- Forme complesse: Sebbene questa domanda riguardi i nastri, il processo di estrusione è eccellente anche per la creazione di barre, tubi e altri complessi profili personalizzati difficili da modellare.

Le proprietà finali del materiale, come la durezza e la resistenza all'usura, sono determinate dalla qualità specifica (rapporto carburo/cobalto) e sono paragonabili a quelle dei nastri prodotti con altri metodi. La differenza principale sta nelle possibilità di forma e lunghezza offerte dal processo di produzione.

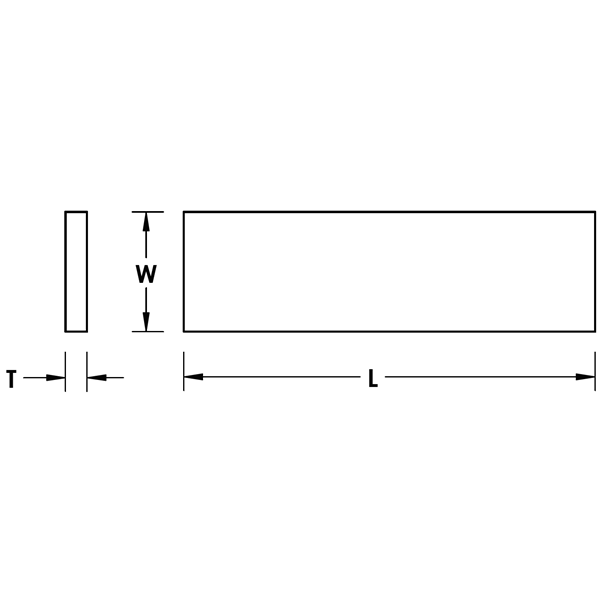

| T(Spessore) | W(larghezza) | L(lunghezza) | ||

|---|---|---|---|---|

| Finito (mm) | Tolleranza (mm) | Finito (mm) | Tolleranza (mm) | (mm) |

| 2 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 5 | 10.1/10.2 | 310 |

| 2 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 10 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 12 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 14 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 15 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 16 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 18 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 19 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 5 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 9 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 11 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 28 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 31 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 5 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 6 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 8 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 30 | +0.6/+0.2 | 310 |

Avete bisogno di una consulenza? Contattateci!

Contattate il nostro team di vendita per scoprire tutte le opzioni di prezzo.