A inserto di fresatura è un utensile da taglio utilizzato per eseguire lavorazioni metalliche su una fresatrice. Di solito è realizzato in HSS, carburo o materiali ceramici ed è disponibile in varie forme per soddisfare le diverse esigenze di lavorazione. Un inserto di fresatura è composto da due parti: il portautensile e l'inserto.

Cosa sapere sugli inserti di fresatura

- La forma degli inserti di fresatura

- Tipi di fresatura

- Materiale degli inserti di fresatura

- Scenari di applicazione degli inserti di fresatura

Se volete saperne di più sulla scelta degli inserti di fresatura, continuate a leggere qui di seguito.

Tipi di fresatura

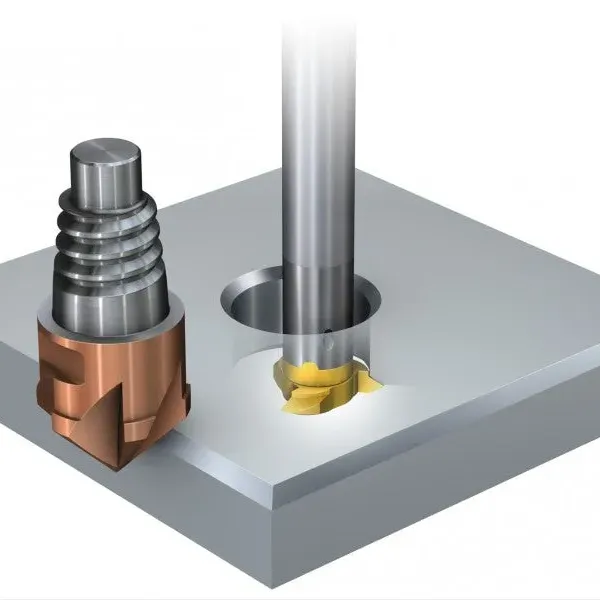

alesatura fresatura

fresatura elicoidale

macinazione ad alta velocità

Che cos'è un inserto di fresatura?

In questo paragrafo, si illustrerà innanzitutto che cos'è la fresatura e poi che cos'è il inserto di fresatura.

La fresatura è la fabbricazione di prodotti metallici che utilizza inserti per rimuovere materiale da un pezzo. La varietà di forme e dimensioni determina il taglio o la rimozione di questi materiali dall'oggetto. Per questo motivo la qualità degli inserti è importante sia per il macchinario che per il pezzo da lavorare.

Gli inserti indicizzabili offrono un vantaggio significativo rispetto ad altri utensili da taglio: Se un tagliente dell'inserto indicizzabile è usurato, viene semplicemente trasformato in un tagliente non utilizzato, senza bisogno di riaffilatura. In questo modo la produzione in corso viene interrotta solo brevemente e non è necessaria una lunga messa a punto dell'utensile.

Come classificare l'inserto di fresatura?

Esistono molti modi per classificare gli inserti di fresatura e in questo paragrafo distingueremo i tipi di inserti di fresatura in base alla loro funzione. Naturalmente, se volete conoscere altri metodi di classificazione, potete comunicare con noi.

Inserti di fresatura possono essere classificati anche in base a diverse caratteristiche, come il metodo di taglio, la forma dell'utensile, il materiale dell'utensile e il rivestimento.

Ecco alcuni tipi:

Fresa a candela

La fresa a candela è un comune utensile da taglio rotante, solitamente utilizzato per lavori di fresatura su macchine utensili. La sua caratteristica principale è una lama da taglio ruotabile, con un design a gambo dritto che facilita la sostituzione e la regolazione della posizione della lama. È generalmente adatta alla lavorazione di superfici piane, smussi e scanalature.

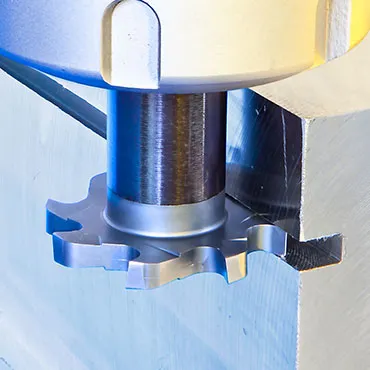

Fresa per spianatura

La fresa per spianatura è un utensile rotante adatto alla lavorazione di superfici piane di grandi dimensioni. La sua caratteristica è che la lama a forma di piatto può ruotare, la struttura del corpo macchina è robusta e adatta a un'ampia gamma di applicazioni.

Fresa per ingranaggi

La fresa per ingranaggi viene utilizzata per la lavorazione di denti dritti, denti elicoidali o denti involuti. La lama è a forma di catena e ne esistono due tipi comuni: cilindrica e conica.

Fresa a spirale

La fresa a spirale è uno speciale utensile da taglio per la lavorazione di linee a spirale, che può essere utilizzato nei processi di fresatura, formatura e rettifica. La caratteristica principale è che la lama ruota a spirale per accelerare il taglio e migliorare l'efficienza.

Fresa a sfera

La forma della fresa a sfera è sferica, adatta soprattutto alla lavorazione di superfici tridimensionali e sferiche, con i vantaggi di un'elevata qualità di lavorazione e di un taglio stabile.

Fresa ad alta efficienza

Le frese ad alta efficienza hanno fatto passi da gigante nella selezione dei materiali, nella progettazione della forma dell'utensile, nel rivestimento dell'utensile e così via, consentendo di ottenere una lavorazione ad alta velocità e ad alta efficienza. Sono ampiamente utilizzate in settori come l'automobile, l'elettronica e l'aerospaziale con requisiti di lavorazione ad alta velocità.

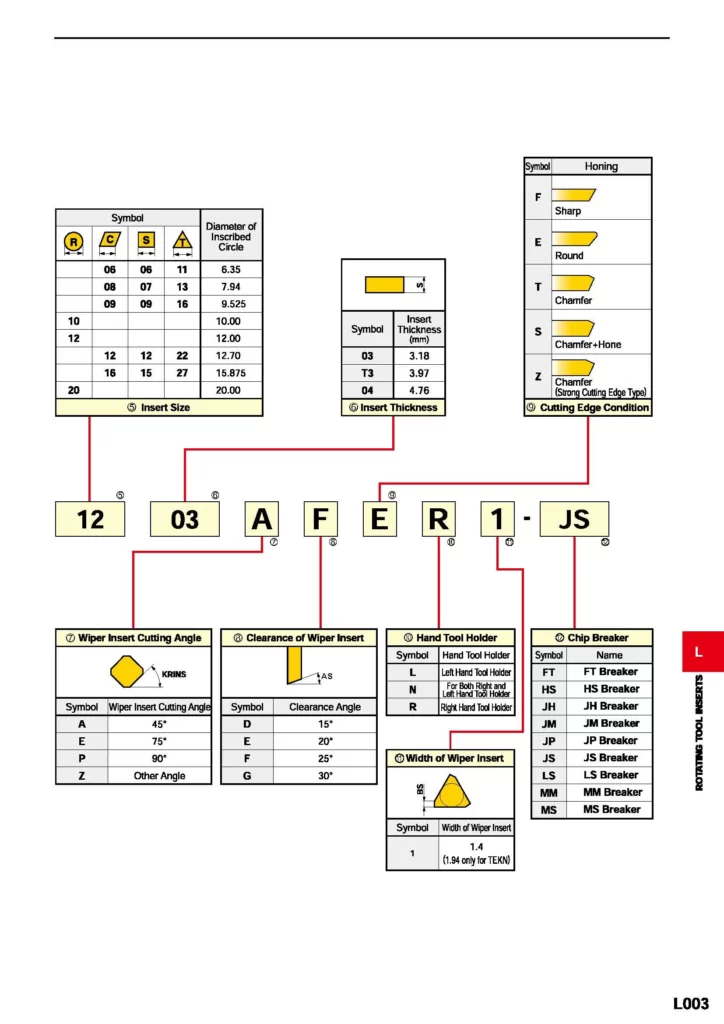

Identificazione dell'inserto di fresatura

In questo paragrafo, saprete esattamente quali tipi di inserti per fresatura rotante sono conformi allo standard internazionale ISO. Nelle illustrazioni troverete i dati relativi alle dimensioni, alla forma, allo spessore, all'angolo, ecc. degli inserti.

(Immagine citata da Mitsubishi)

Materiale e prestazioni degli inserti di fresatura

I diversi materiali e rivestimenti degli inserti hanno diversi campi di applicazione e prestazioni di taglio per le diverse operazioni di fresatura.

- Inserti di fresatura in acciaio ad alta velocità (HSS): Un materiale per fresatura conveniente per la lavorazione di metalli più teneri come alluminio, rame, ghisa e acciaio dolce.

- Inserti di fresatura in metallo duro (carburo): Inserti di fresatura in metallo duro in lega di tungsteno e cobalto, tipicamente utilizzati per la lavorazione di materiali ad alta durezza come bronzo, acciaio inox e leghe.

- Inserti di fresatura in ceramica (Ceramic): Questo materiale per fresatura è costituito da ceramica impregnata e presenta quindi elevate proprietà di durezza e usura. Gli inserti di fresatura in ceramica hanno eccellenti prestazioni di taglio per i materiali ad alta durezza, per le lavorazioni ad alta velocità e per la riduzione delle vibrazioni, ma sono anche soggetti alla rottura dell'utensile.

- Inserto di fresatura PCD: è realizzato in polvere di diamante sintetico con elevata durezza ed eccellente resistenza all'usura. Viene utilizzato per la lavorazione di materiali morbidi e non metallici come alluminio e rame.

Gli inserti di fresatura possono anche essere rivestiti per aumentarne la resistenza all'usura e alla corrosione, ridurre l'adesione superficiale e migliorare la stabilità termica. I rivestimenti più comuni sono i rivestimenti PVD, i rivestimenti CVD e i rivestimenti frontali.

L'effetto dei parametri di taglio sulla durata e sulle prestazioni degli inserti di fresatura

Direi che i parametri di taglio sono i più difficili da impostare. La cosa positiva è che oggi disponiamo di formule di calcolo per la fresatura che consentono di calcolare con estrema facilità i dati necessari.

- Velocità di taglio: una velocità di taglio troppo elevata provoca un eccessivo calore di attrito della lama della fresa, che intensifica l'usura dell'utensile e può persino portare la punta a graffiare la superficie del pezzo, compromettendo la precisione e la qualità della superficie del pezzo; mentre una velocità di taglio troppo bassa provoca difficoltà di fresatura, aumento della forza di taglio, difficoltà di scarico del truciolo e altri problemi.

- Avanzamento: un avanzamento eccessivo comporta un carico eccessivo dell'utensile e un aumento dell'usura, mentre un avanzamento insufficiente può causare una forza di fresatura insufficiente, un avanzamento lento, una bassa efficienza di taglio e altri problemi.

- Profondità di taglio: una profondità di taglio eccessiva comporta un aumento della forza di taglio sulla lama della fresa, che si usura facilmente e si rompe, mentre una profondità di taglio troppo bassa può comportare un aumento del tempo di lavoro e una minore produttività.

- Fluido di taglio: l'uso di un fluido di taglio appropriato può proteggere efficacemente la lama della fresa e ridurre il rischio di usura e frattura dell'utensile, mentre la qualità della superficie del pezzo ha un ruolo di protezione migliore.

In sintesi, la selezione dei parametri di taglio deve essere considerata in relazione al materiale del pezzo, al materiale della lama della fresa, all'accuratezza della fresatura, all'efficienza del lavoro e ad altri fattori, e deve essere regolata in modo ragionevole per ottenere il miglior effetto di fresatura e la migliore durata dell'utensile.

Consigli per la scelta dell'inserto di fresatura

Infine, vi darò alcuni piccoli consigli per scegliere il giusto inserto per fresa rotante (questo è il riassunto dei nostri esperti dopo molti anni).

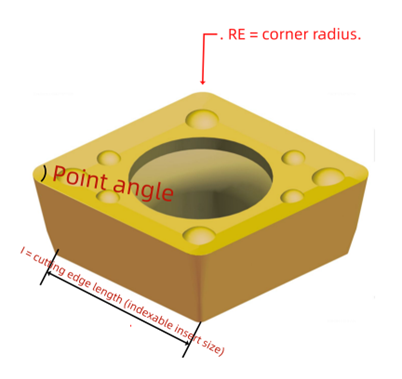

Selezionare la geometria dell'inserto indicizzabile in base al pezzo da lavorare

Per la sgrossatura, si consiglia una combinazione di grandi profondità di taglio e alti avanzamenti. Le applicazioni di sgrossatura richiedono un'elevata affidabilità del tagliente.

Per le applicazioni di finitura, sono necessarie forze di taglio ridotte, poiché di solito sono necessarie basse profondità di taglio e bassi avanzamenti.

Scegliere l'angolo di punta più ampio possibile

Vantaggio del grande angolo di punta: stabile, grande velocità di avanzamento, alta efficienza.

Svantaggio dell'angolo di punta ampio: vibrazioni elevate

Vantaggio dell'angolo di punta ridotto: Riduzione delle bave superficiali, riduzione della forza di taglio

Svantaggio dell'angolo di punta ridotto: Rimozione intempestiva del truciolo, minore efficienza di taglio

Scegliere la dimensione dell'inserto indicizzabile in base alla profondità di taglio

Determinare la profondità massima di taglio, quindi impostare la lunghezza di taglio desiderata, tenendo conto dell'angolo di montaggio del portautensili. È quindi possibile selezionare la lunghezza del tagliente corretta per l'inserto.

Scegliere l'angolo di montaggio corretto

a. Montaggio a 0 gradi: Gli inserti sono montati lungo l'asse di fresatura e sono ideali per la fresatura di superfici piane. Se sono necessari altri tipi di fresatura, può essere necessario modificare l'angolo di montaggio.

b. Montaggio ad angolo leggermente negativo: Durante la fresatura di parti a pareti sottili, l'angolo negativo aiuta a ridurre le vibrazioni e l'errore di rotazione della fresa. Tuttavia, gli angoli negativi possono aumentare le forze di taglio e l'usura e possono determinare una superficie fresata di qualità inferiore.

c. Montaggio ad angolo leggermente positivo: Gli angoli positivi contribuiscono a migliorare la rigidità e la stabilità dell'utensile, a ridurne il carico e quindi a prolungarne la durata. Tuttavia, gli angoli positivi peggiorano la rugosità superficiale e aumentano le forze di taglio.

d. Montaggio ad angolo ampio: Se utilizzato per la fresatura di materiali più duri, un angolo ampio produce una forza di taglio inferiore e una qualità superficiale superiore, ma una lavorazione meno efficiente.

Scegliere il giusto materiale da taglio e il giusto rivestimento

La scelta del materiale e del rivestimento corretto per la lama della fresa è importante perché può avere un impatto diretto sulla capacità di taglio della fresa, sulla durata e sulla qualità della superficie.

a.Selezione del materiale: I materiali comunemente utilizzati per le lame di fresa sono HSS, carburo, ceramica, ecc. In generale, i principali svantaggi degli utensili in metallo duro sono la frammentazione e la fragilità, mentre il problema principale delle lame per frese in HSS è l'usura.

b. Selezione del rivestimento: I rivestimenti per frese più diffusi sul mercato sono il nitruro di titanio, il carburo di tungsteno, il nitruro di alluminio, ecc. Il ruolo del rivestimento è quello di migliorare la durezza del tagliente, l'antiusura e ridurre il coefficiente di attrito, prolungando così la durata del taglio. A seconda delle condizioni di lavorazione, si possono scegliere rivestimenti diversi. Ad esempio, per la fresatura di materiali difficili da tagliare, come le leghe ad alta temperatura, la scelta del rivestimento in ossido di alluminio consente di ottenere risultati migliori; nel caso di un'elevata finitura superficiale del pezzo, la scelta del rivestimento in titanio consente di ottenere una migliore qualità superficiale e durata.

La scelta del materiale e del rivestimento giusto per le lame delle frese può migliorare le prestazioni di taglio e l'efficienza di lavorazione dell'utensile, prolungandone al contempo la durata. Tuttavia, i diversi materiali degli utensili sono adatti a condizioni di lavorazione e materiali dei pezzi diversi e devono essere scelti in base alla situazione di lavorazione effettiva.

FAQ:

Che ne dite di alimentazione e velocità?

A. Gli avanzamenti e le velocità sono un'altra cosa. Contattate il vostro rappresentante di utensili e, se ne avete diversi, fatevi inviare i loro cataloghi che vi daranno buoni avanzamenti e velocità di partenza. Pensate sempre al gruppo di materiali ISO che state fresando e prendete in considerazione il rivestimento della fresa. Ad esempio, se state fresando alluminio, non fresatelo con una fresa che utilizza un rivestimento in alluminio! Altrimenti, potrebbe finire per saldarsi alla fresa.

Può spiegarci come selezionare un angolo di sicurezza?

I segni sul lato del portalama sono punti di riferimento per l'angolo di spoglia. Si tratta dell'angolo tra la faccia anteriore del blocco e il lato del triangolo smussato rivolto verso il blocco. Normalmente, questo angolo di smusso dovrebbe essere compreso tra 3 e 8 gradi.