Outil de forme de tour en carbure

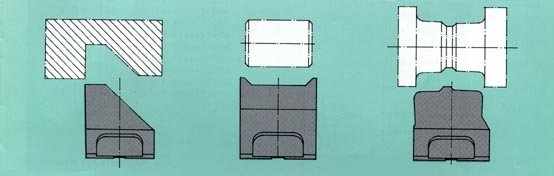

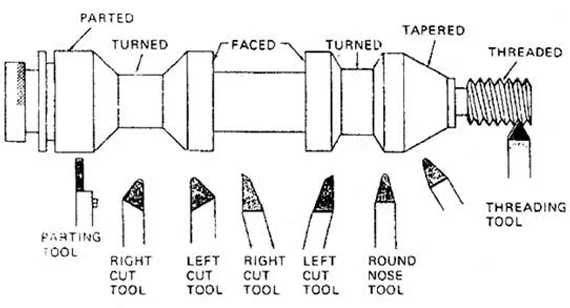

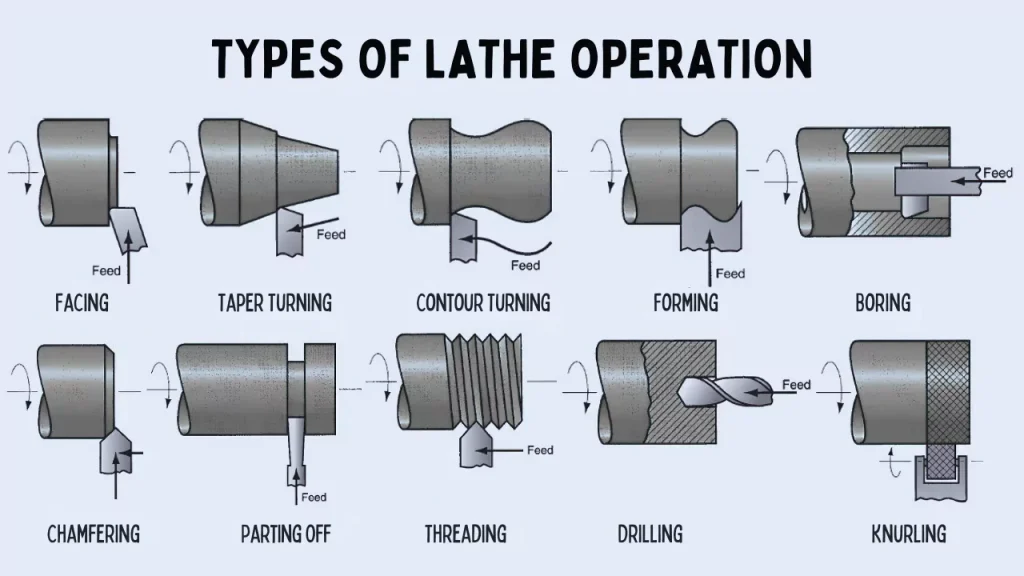

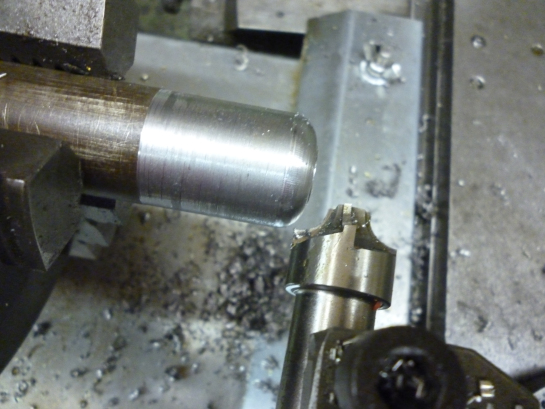

Un outil de tournage (également appelé outil de formage) est un outil spécial utilisé pour usiner des contours complexes ou des formes spécifiques (telles que des arcs, des rainures ou des éléments à plusieurs étapes) en un seul passage sur un tour. Il est particulièrement adapté à la production en grande série.

Méthodes courantes d'usinage des outils de forme du tour en carbure

- Meulage: Le plus courant ; utilise des meules diamantées pour le profilage de précision de surfaces planes ou circulaires. outils de formulaire.

- Usinage par électroérosion (EDM/EDM à fil): Idéal pour les profils complexes ; le processus sans contact minimise le risque d'écaillage.

- brasage: Ébauches en carbure sont brasés sur une tige en acier, puis profilés.

- Métallurgie des poudres + Frittage: Pour les ébauches produites en série, suivies d'une finition.

- Méthodes modernes: Profilage laser ou rectification CNC pour une haute précision.

| Méthode | Adéquation | Avantages | Inconvénients |

|---|---|---|---|

| Meulage | Profils généraux et précis | Haute précision, bonne surface | Nécessite des meules diamantées, lente |

| EDM | Formes complexes | Sans effort, extrêmement précis | Équipement coûteux, lent |

| brasage | Outils personnalisés | Coût réduit, réparation facile | Zone affectée par la chaleur, résistance légèrement inférieure |

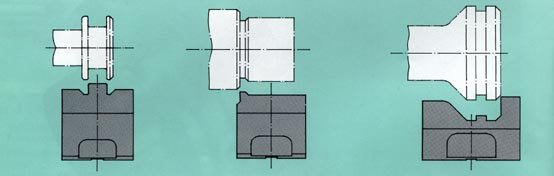

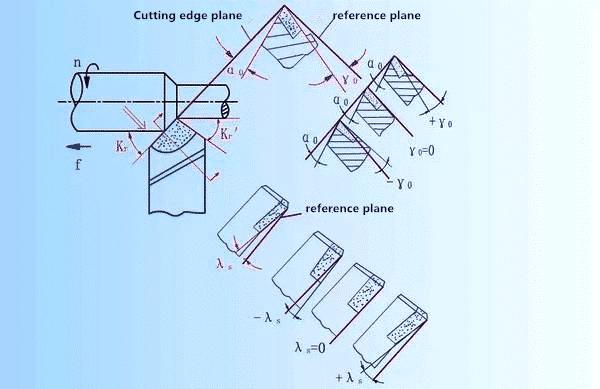

Conception de la géométrie des outils

Angles clés pour les outils en carbure (pour équilibrer résistance et performance) :

- Angle de coupe : généralement compris entre 0° et +10° (positif pour une meilleure coupe).

- Angle de dégagement : 7° à 15° pour éviter tout frottement.

- Dégagement latéral et rayon de tranche pour l'écoulement des copeaux et la résistance.

Le bord doit refléter exactement le profil de la pièce.

FAQ

Un outil de tournage dispose d'un tranchant affûté pour reproduire le profil souhaité de la pièce à usiner. Il utilise une coupe radiale en plongée pour former des contours complexes (par exemple, des rainures, des rayons ou des formes à plusieurs étapes) en un seul passage. Cela le rend idéal pour la production en grande série de pièces identiques.

- Avantages: Plus rapide pour les profils complexes (un seul passage au lieu de plusieurs), meilleure cohérence, finition de surface supérieure (pas de marques de cuspides) et durée de vie prolongée de l'outil (usure répartie sur toute la longueur du tranchant). Inconvénients: Les forces de coupe élevées nécessitent une machine rigide ; les outils sur mesure sont coûteux ; manque de flexibilité pour les travaux variés ; tendance au broutage sur les tours plus légers.

En général, non. Les petits tours manquent souvent de la rigidité nécessaire, ce qui entraîne des vibrations importantes, des bruits parasites ou des résultats médiocres. Ils fonctionnent mieux sur des machines industrielles lourdes ou pour des productions à grande échelle.

- Pour les outils plats, rectifiez uniquement la face supérieure (angle de coupe) afin de conserver le profil. Les outils circulaires sont plus faciles à rectifier, car la rectification de la face ne modifie pas le rayon. Utilisez des meules diamantées pour le carbure ; évitez de modifier les jeux latéraux.

Causes courantes : rigidité insuffisante de la machine, porte-à-faux de l'outil, forces élevées dues à des coupes larges, hauteur incorrecte (outil non centré) ou manque de liquide de refroidissement. Solutions : réduire la profondeur/l'avance, augmenter la rigidité, utiliser la variation de vitesse de la broche ou effectuer d'abord un ébauche avec un autre outil.

Reproduisez exactement le profil de la pièce. Prévoyez des angles de dépouille de 7 à 15° pour éviter tout frottement ; utilisez un angle de coupe minimal (0 à 10°) ; ajoutez un petit rayon de dépouille pour plus de résistance. Pour les rayons, les outils circulaires sont préférables.

Oui, ils sont excellents pour réduire le temps de cycle sur les profils répétitifs. Programmez des plongées radiales droites ; des passes d'ébauche peuvent être nécessaires pour les formes profondes/larges afin d'éviter toute surcharge.