Guía de iniciación a las plaquitas de broca en U

La broca en U, una de las herramientas más utilizadas para el mecanizado de agujeros, suele recibir diferentes nombres, como broca para agujeros poco profundos, broca de chorro de agua, broca violenta, broca rápida, broca en T, broca de inserción, etc. El nombre estándar debería ser taladro de inserción indexable o taladro de mandril de máquina. El término "broca en U" tiene su origen en la broca en U T-MAX de Sandvik Coromant, que luego se difundió ampliamente en la industria y evolucionó gradualmente hasta convertirse en un nombre común.

¿Qué tipos de plaquitas se utilizan en las brocas en U?

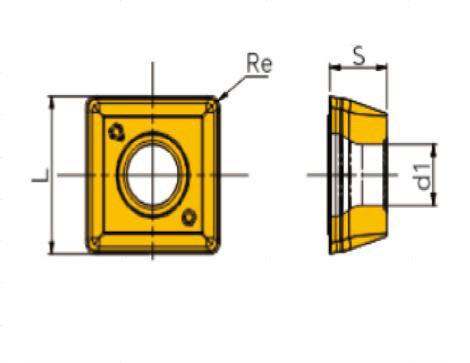

Existen varios tipos comunes de SPMG, SOMT, WCMTWCMX, los datos específicos pueden referirse a la siguiente tabla.

| Modelo | L | S | RE |

|---|---|---|---|

| SOMT050204-PC FPA010 | 4.9 | 2.38 | 0.4 |

| SOMT060204-PC FPA010 | 5.7 | 2.38 | 0.4 |

| SOMT070306-PC FPA010 | 6.8 | 2.8 | 0.6 |

| SOMT08T306-PC FPA010 | 7.9 | 3.97 | 0.6 |

| SOMT09T308-PC FPA010 | 9.2 | 3.97 | 0.8 |

| SOMT11T308-PC FPA010 | 11 | 3.97 | 0.8 |

| SOMT130408-PC FPA010 | 12.8 | 4.4 | 0.8 |

| SOMT150510-PC FPA010 | 15 | 4.8 | 1 |

| Modelo | L | S | RE |

|---|---|---|---|

| SPMG050204-EC FPA010 | 5 | 2.38 | 0.4 |

| SPMG060204-EC FPA010 | 6 | 2.38 | 0.4 |

| SPMG07T308-EC FPA010 | 7.94 | 3.97 | 0.8 |

| SPMG090408-EC FPA010 | 9.8 | 4.3 | 0.8 |

| SPMG110408-EC FPA010 | 11.5 | 4.8 | 0.8 |

| SPMG140512-EC FPA010 | 14.3 | 5.2 | 1.2 |

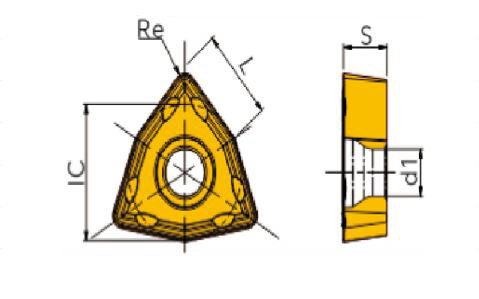

| Modelo | L | IC | S | RE |

|---|---|---|---|---|

| WCMT030208-TM FPA005 | 3.8 | 5.56 | 2.38 | 0.8 |

| WCMT040208-TM FPA005 | 4.3 | 6.35 | 2.38 | 0.8 |

| WCMT050308-TM FPA010 | 5.4 | 7.94 | 3.18 | 0.8 |

| WCMT06T308-TM FPA010 | 6.5 | 9.525 | 3.97 | 0.8 |

| WCMT080412-TM FPA010 | 8.7 | 12.7 | 4.76 | 1.2 |

Los tipos WC, SP y SO son los más utilizados Taladro U insertos en metalurgia. Las operaciones de taladrado son muy adecuadas para el uso de brocas con plaquitas intercambiables porque reducen el tiempo necesario para cambiar las herramientas. La técnica de utilizar u ejercicios ya que el desbaste es muy eficaz. Se pueden crear cavidades o agujeros más profundos realizando múltiples cortes axiales con una broca o fresa. Este método es especialmente adecuado para el desbaste. Dado que las principales fuerzas de corte se concentran axialmente a lo largo del husillo, es energéticamente eficiente, eficaz y reduce los requisitos del husillo de la máquina. La perforación de agujeros para la herramienta de perforación con plaquitas es el primer paso en el interior. inserción de fresado proceso. El exclusivo rompevirutas tiene un diseño único que incorpora bordes ondulados. Esto garantiza una alta resistencia de los bordes y una rotura eficaz de las virutas.

Consejos para el mecanizado con plaquitas de broca en U

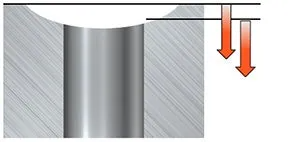

Perforación de superficie irregular

Irregular

Convexo

Cóncavo

- Utilice la broca más corta posible para minimizar las tendencias a la vibración y disminuir los efectos de la desviación

- Valores iniciales recomendados para la velocidad de corte y el avance mínimo recomendado

- No recomendado para 6-7×DC cuando el radio del cóncavo es igual o menor que el radio de la broca.

Orificios pretaladrados

Para mantener la fuerza de corte equilibrada entre la plaquita central y la periférica a un nivel aceptable, el agujero pretaladrado no debe ser mayor que DC/4

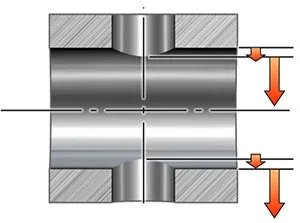

Taladrado transversal

Desafíos:

- La evacuación de los chips se ve afectada, podría ser más problemática

- El desbarbado en el cruce es difícil. La formación de rebabas debe ser lo más pequeña posible.

- Causa más desgaste de la herramienta que el taladrado convencional

Directrices:

- Para orificios de distinto diámetro: taladre primero el orificio mayor para reducir la formación de rebabas.

- Empezar con el avance más bajo recomendado durante el cruce de agujeros

- No se recomienda en materiales de viruta larga debido a la evacuación de virutas al cruzar los orificios.

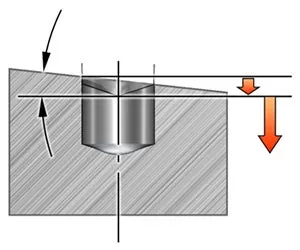

Perforación de entradas/salidas inclinadas

Genera fuerzas desiguales y excesivas que actúan sobre los filos de corte

- Corte intermitente cuando la broca entra/sale de la pieza de trabajo

- Aumenta la posibilidad de vibraciones

- Puede distorsionar el perfil de perforación

- Causa más desgaste de la herramienta que el taladrado convencional

Recomendaciones generales:

- La estabilidad es crucial. Una pequeña relación longitud/diámetro ayudará a mantener las tolerancias

- Se recomienda fresar una pequeña superficie plana al introducir piezas con una gran inclinación

Superficies en ángulo o inclinadas, entrada

- Utilice la broca más corta posible para minimizar las tendencias a la vibración y disminuir los efectos de la desviación

- Comenzar con la velocidad de corte más baja recomendada y 1/3 del avance más bajo recomendado (o inferior) hasta que esté completamente engranado y luego volver al avance normal.

- 4-5×DC la entrada inclinada puede inclinarse hasta 15º

- 6-7×DC la entrada inclinada puede inclinarse hasta 10º

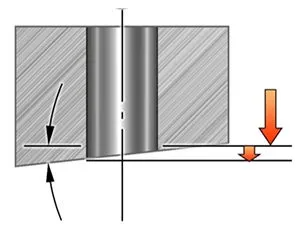

Superficies angulosas o inclinadas, salida

- Utilice la broca más corta posible para minimizar las tendencias a la vibración y disminuir los efectos de la desviación

- Valores iniciales recomendados para la velocidad de corte y el avance mínimo recomendado (o inferior)

- 4-5×DC la salida inclinada puede inclinarse hasta 15º

- 6-7×DC la salida inclinada puede inclinarse hasta 5º

Taladrado de superficies curvas asimétricas

- Utilice la broca más corta posible para minimizar la curvatura de la broca hacia el exterior desde el centro, similar a una superficie inclinada

- Reducir el avance a 1/3 de la penetración inicial para superficies cóncavas

- El radio de la superficie curva debe ser mayor que el radio de la broca

- No recomendado para taladros 6-7×DC

Cómo funcionan las plaquitas de taladro en U y qué aplicaciones tienen

El Taladro U, también conocido como taladro con plaquitas intercambiables, es una herramienta que se utiliza principalmente para taladrar agujeros con gran eficiencia en diversos materiales. A continuación se ofrece una explicación detallada de cómo funciona un Taladro U obras:

1. Componentes y estructura

- Cuerpo de broca en U: Es la parte principal de la broca en U, fabricada normalmente con un material robusto. Tiene dos asientos de plaquita: uno cerca del centro y otro en la periferia. Estos asientos alojan las plaquitas reemplazables (filos de corte).

- Insertos: Las brocas U utilizan dos plaquitas indexables: la inserto central y el inserto periférico. La plaquita central corta el material en el núcleo del agujero, mientras que la plaquita periférica corta los bordes exteriores. La plaquita exterior generalmente realiza más trabajo, ya que maneja una mayor superficie de corte.

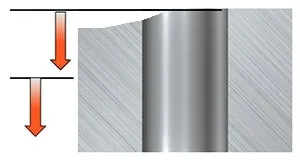

2. Proceso de corte

- Doble acción de corte: A medida que la broca en U gira a gran velocidad, ambas plaquitas engranan en la pieza de trabajo simultáneamente. La plaquita central corta la parte interior del agujero, y la plaquita exterior corta el diámetro exterior. Esta combinación hace que la broca en U sea muy eficaz porque la carga de corte se distribuye entre las dos plaquitas.

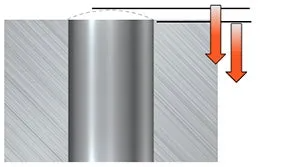

- Sistema de refrigeración: Las brocas en U suelen estar diseñadas con canales de refrigeración internos. El refrigerante fluye por estos canales y enfría directamente la zona de corte, reduciendo el calor y la fricción. También ayuda a expulsar las virutas del orificio taladrado.

3. Operación de perforación

- Alineación y posicionamiento: Antes de taladrar, la pieza se sujeta firmemente en la mesa de la máquina o en la fijación. El centro de la broca en U se alinea con la ubicación prevista del orificio, ya sea mediante programación CNC o posicionamiento manual.

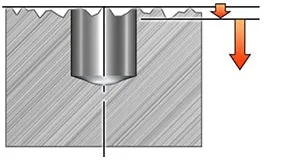

- Iniciar el corte: El husillo de la máquina gira y la broca en U comienza a introducirse en la pieza. La plaquita central inicia el corte taladrando el núcleo, seguida de cerca por la plaquita periférica. A medida que la herramienta penetra más profundamente, ambas plaquitas continúan eliminando material de forma eficaz.

- Evacuación de chips: A medida que se corta el material, se generan virutas. Estas virutas son expulsadas del orificio por la acción combinada de las plaquitas giratorias y el refrigerante interno, que ayuda a eliminar las virutas y evita los atascos.

- Finalización de la perforación: Una vez que la broca en U alcanza la profundidad programada, la herramienta se retrae, dejando tras de sí un orificio acabado. Gracias a la gran precisión de las plaquitas y al diseño del cuerpo de la herramienta, el orificio suele ser exacto y no requiere ningún repaso posterior.

4. Ventajas de los ejercicios en U

- Alta eficacia: Dado que la broca en U utiliza dos plaquitas para cortar simultáneamente, funciona a velocidades y avances mucho mayores que las brocas tradicionales, lo que reduce el tiempo de ciclo.

- Precisión: El diseño de la broca en U garantiza diámetros de agujero precisos, eliminando a menudo la necesidad de operaciones de acabado adicionales como el mandrinado o el escariado.

- Eficiencia del refrigerante: Los canales de refrigerante integrados mantienen frías las plaquitas durante el taladrado a alta velocidad, reduciendo el desgaste y prolongando la vida útil de la herramienta.

5. Consideraciones operativas

- Insertar selección: Es esencial elegir el adecuado. insertar material y geometría en función del material de la pieza de trabajo (por ejemplo, acero, aluminio, hierro fundido). El uso de las plaquitas adecuadas garantiza cortes más suaves y prolonga la vida útil de la herramienta.

- Parámetros de corte: La velocidad de taladrado y el avance deben ajustarse en función del material y la profundidad del agujero. Si la velocidad de avance es demasiado alta, puede causar un desgaste excesivo o dañar las plaquitas.

- Flujo de refrigerante: Asegúrese de que el sistema de refrigeración está correctamente configurado y funciona correctamente. Una cantidad insuficiente de refrigerante puede provocar un sobrecalentamiento y un fallo prematuro de la herramienta.

¿Qué son las brocas en U y por qué son tan populares?

U insertos de broca Son herramientas de corte utilizadas en brocas U indexables, diseñadas específicamente para taladrar agujeros con gran eficiencia. Estas plaquitas suelen estar fabricadas en carburo u otros materiales duros, capaces de soportar altas velocidades de corte y temperaturas. Son reemplazables, lo que significa que, cuando una plaquita se desgasta, se puede cambiar en lugar de sustituir toda la broca, lo que las hace muy rentables.

por qué son populares las plaquitas de perforación en U:

Alta eficacia: Las brocas en U con plaquitas pueden taladrar agujeros mucho más rápido que las brocas helicoidales tradicionales porque cortan utilizando dos plaquitas simultáneamente: una para el centro del agujero y otra para el perímetro. Esto reduce significativamente el tiempo de mecanizado.

Rentable: Dado que las plaquitas son sustituibles, se reduce el coste total del utillaje. En lugar de sustituir una broca entera, solo es necesario sustituir las plaquitas desgastadas.

Versatilidad: Insertos para brocas U Se puede utilizar en diversos materiales, como acero, acero inoxidable, hierro fundido y materiales no ferrosos. Hay disponibles diferentes geometrías y recubrimientos de insertos para adaptarse a diferentes aplicaciones.

Precisión: Las plaquitas de broca en U proporcionan una gran precisión al taladrar, creando a menudo agujeros con una necesidad mínima de operaciones de acabado secundarias como el mandrinado o el escariado.

Suministro de refrigerante: Muchas brocas en U están diseñadas con canales internos de refrigerante que enfrían las plaquitas durante el taladrado, mejorando la vida útil de la herramienta y la evacuación de la viruta.

Consideraciones importantes al utilizar insertos de broca en U

Para garantizar un rendimiento óptimo al utilizar plaquitas de broca en U, hay que tener en cuenta varios factores:

1. Selección del material del inserto

Elija el material de plaquita correcto (metal duro, metal duro recubierto, etc.) en función del material de la pieza. Los distintos materiales requieren plaquitas específicas para obtener los mejores resultados. Por ejemplo, pueden necesitarse plaquitas más resistentes para taladrar aceros duros, mientras que los materiales más blandos, como el aluminio, pueden requerir una geometría de plaquita más especializada.

2. Velocidad de corte y avance

La velocidad de corte y el avance deben ser los adecuados para el material de la pieza y el tipo de plaquita. Un avance excesivo puede provocar el fallo de la plaquita, mientras que un avance demasiado bajo puede dar lugar a una mala formación de viruta o a una acumulación excesiva de calor.

Consulte las directrices del fabricante para conocer las velocidades y avances recomendados, ajustándolos en función de la dureza del material y la profundidad del orificio.

3. Gestión del refrigerante

Asegúrese de que el refrigerante se dirige correctamente a la zona de corte. El refrigerante ayuda a reducir el calor, evitar el desgaste de la herramienta y facilitar la evacuación de la viruta. Las brocas en U suelen venir con canales de refrigerante internos, pero debe asegurarse de que estos canales funcionan correctamente.

El uso de una cantidad insuficiente de refrigerante o la obstrucción del paso de refrigerante puede provocar un sobrecalentamiento, una reducción de la vida útil de la herramienta y una mala calidad de los orificios.

4. Instalación correcta del inserto

Asegúrese de que las plaquitas están correctamente asentadas y fijadas en el cuerpo de la broca en U. Una instalación incorrecta puede provocar el desplazamiento de las plaquitas, una mala calidad de los orificios o incluso daños en el cuerpo de la herramienta.

Compruebe periódicamente el desgaste de las plaquitas y sustitúyalas cuando estén desafiladas para evitar dañar la pieza o la herramienta.

5. Evacuación de chips

Vigile la evacuación de virutas durante el proceso de taladrado. Una evacuación de virutas deficiente puede hacer que las virutas obstruyan el orificio, provocando fallos en la herramienta, sobrecalentamiento o daños en la pieza de trabajo.

Ajuste las velocidades de alimentación o el caudal de refrigerante si no se están eliminando eficazmente las virutas del orificio.

6. Profundidad y precisión del orificio

Las brocas en U son ideales para producir agujeros rápidamente, pero la precisión puede variar en función de la configuración y el material. Para agujeros profundos, asegúrese de alinear correctamente la broca en U para evitar desviaciones, que pueden dar lugar a agujeros cónicos o no redondos.

7. Control del desgaste de las plaquitas

Controle el desgaste de las plaquitas durante su uso. Las plaquitas desgastadas pueden afectar negativamente a la calidad de los orificios y también pueden provocar un exceso de calor, aumentando el riesgo de rotura o daños en la pieza de trabajo.

Las inspecciones periódicas y el cambio oportuno de las plaquitas son esenciales para mantener la calidad de los orificios y prolongar la vida útil de la herramienta.

Siguiendo estas directrices y utilizando la plaquita adecuada para cada aplicación, puede maximizar la eficacia, rentabilidad y precisión de las brocas en U en sus operaciones de mecanizado.

Conclusión

El Taladro en U es una herramienta de perforación con insertos de carburo que se caracteriza por su facilidad de uso y rentabilidad. Con el fin de facilitar el mecanizado de una amplia gama de materiales, ONMY Taladro en U Las plaquitas están disponibles en una gran variedad de tipos y tamaños. Las plaquitas U-drill de ONMY ofrecen una solución eficiente y de bajo consumo, además de una alta tasa de eliminación de metal. Para obtener plaquitas U-drill de alta calidad, póngase en contacto con ONMY. Contáctenos y estaremos encantados de responder a cualquier pregunta o duda que pueda tener.