В режущих инструментах и металлических деталях часто используются современные покрытия, такие как ПВД по сравнению с ХВД для улучшения свойств поверхности, таких как твердость, износостойкость, защита от коррозии и многое другое. Но в чем разница между этими двумя распространенными процессами нанесения покрытий?

В этом руководстве мы рассмотрим ключевые различия между методологией PVD и CVD, характеристики получаемых покрытий, идеальные области применения и преимущества для режущих пластин и концевых фрез.

Как работают процессы нанесения покрытий PVD и CVD

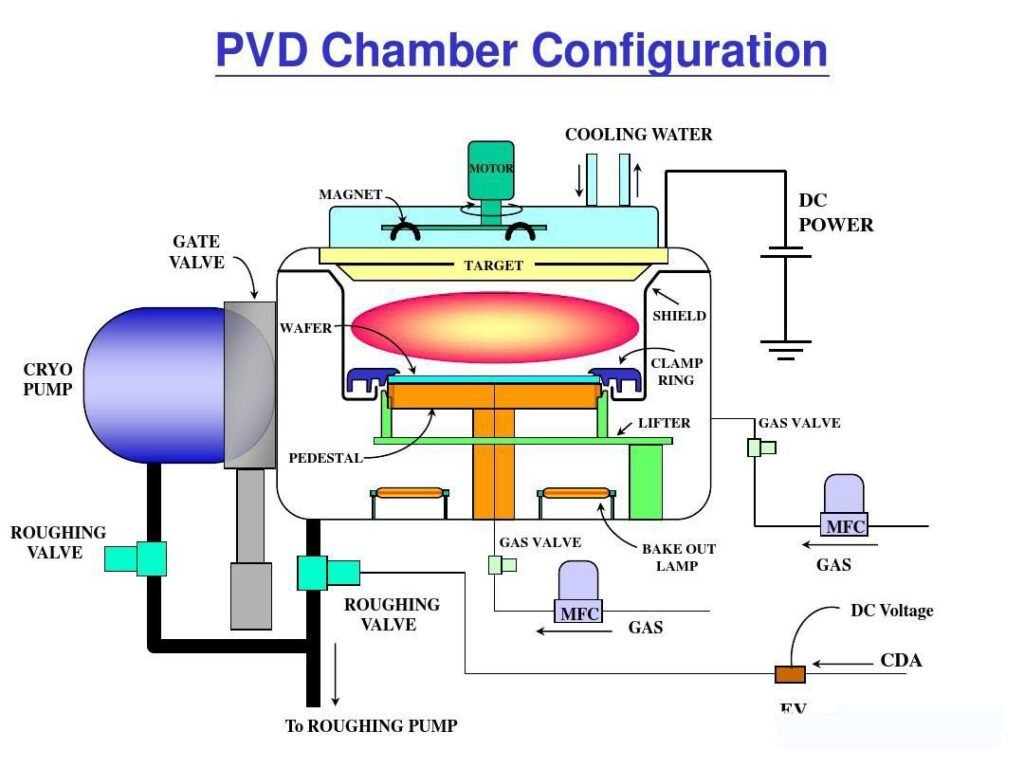

PVD (физическое осаждение из паровой фазы) предполагает помещение целевой подложки в вакуумную камеру, а затем использование магнетронного распыления или испарения для испарения материала покрытия. Этот пар конденсируется и равномерно осаждается на поверхности подложки в виде тонкопленочного покрытия. Температура обычно варьируется в пределах 200-500°C.

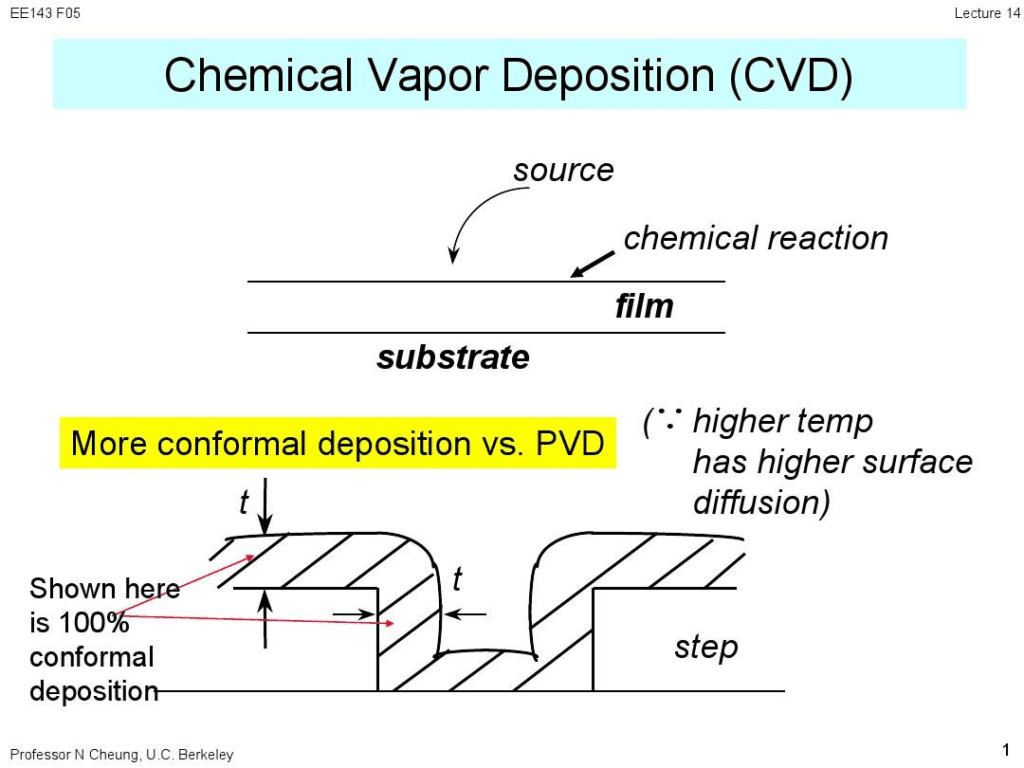

CVD (химическое осаждение из паровой фазы) наносит покрытие на поверхность посредством химических реакций между газами-предшественниками, такими как метан, водород и аммиак. Эти реактивы распадаются и вступают в реакцию на нагретой поверхности для равномерного нанесения желаемого покрытия. Реакции CVD происходят при очень высоких температурах 900-1100°C.

Разница в свойствах и характеристиках покрытий

Процесс PVD создает более тонкие, плотные и однородные покрытия, обычно толщиной 1-5 микрон. CVD может создавать гораздо более толстые покрытия толщиной до 30 микрон с отличной адгезией, но не такие однородные на сложных геометрических формах.

PVD-покрытия, как правило, более твердые и износостойкие благодаря своей плотности. CVD-покрытия выдерживают более высокие температуры - свыше 1000°C против примерно 750°C для PVD.

Распространенными видами PVD-покрытий являются нитрид титана (TiN), нитрид алюминия титана (TiAlN) и нитрид хрома (CrN). Варианты CVD-покрытий включают карбид титана (TiC), нитрид титана (TiN) и карбид кремния (SiC).

Лучшие приложения для PVD и CVD

Способность PVD равномерно покрывать небольшие сложные детали делает его идеальным для режущих инструментов, таких как концевые фрезы, хирургические инструменты, компоненты двигателей и декоративные покрытия.

Отличная адгезия и жаропрочность CVD позволяют использовать его для легирования деталей машин, диффузионных барьеров в полупроводниках и антикоррозионных покрытий.

PVD и CVD для фрезерных пластин и режущих инструментов

Для фрезерные вставки и режущих инструментов, твердость PVD повышает износостойкость и срок службы инструмента. Однако покрытия CVD позволяют снизить силы резания. CVD также лучше выдерживает более высокие температуры резания.

Торцевые фрезы с PVD-покрытием отлично подходят для высокоскоростной обработки алюминия и цветных сплавов. Пластины с CVD-покрытием хорошо работают с титановыми, никелевыми и кобальтовыми сплавами. Для достижения оптимальной производительности выбирайте PVD- или CVD-покрытия, подходящие для вашей заготовки.

Наиболее популярные типы покрытий твердосплавных инструментов

Нитрид титана (TiN)

Универсальная рабочая лошадка: TiN - одно из самых известных и широко признанных покрытий для инструментов, легко узнаваемое по характерному золотистому цвету. Оно предлагает сбалансированное сочетание повышенной твердости и низкого коэффициента трения, что делает его универсальным и экономически эффективным выбором для широкого спектра применений.

| Характеристика | Описание |

| Твердость | Приблизительно 2 300 HV (твердость по Виккерсу) |

| Максимальная рабочая температура | ~600°C (1,100°F) |

| Коэффициент трения | ~0.4 |

| Ключевые преимущества | Хорошая износостойкость, уменьшает трение и нагрев, предотвращает налипание материала (кромка). |

| Типовые применения | Сверление, фрезерование и токарная обработка цветных материалов и низколегированных и среднелегированных сталей общего назначения. |

Карбонитрид титана (TiCN)

Повышенная твердость и износостойкость: Благодаря включению углерода в матрицу нитрида титана, покрытия TiCN демонстрируют большую твердость и улучшенную смазывающую способность по сравнению с TiN. Это делает их особенно эффективными в областях с высоким уровнем абразивного износа.

| Характеристика | Описание |

| Твердость | Приблизительно 3 000 ВН |

| Максимальная рабочая температура | ~400°C (750°F) |

| Коэффициент трения | ~0.2 |

| Ключевые преимущества | Отличная твердость и износостойкость, более низкое трение, чем у TiN. |

| Типовые применения | Обработка абразивных материалов, таких как чугун, алюминиевые сплавы с высоким содержанием кремния и нержавеющие стали. Также используется в штамповке и штамповочных операциях. |

Нитрид титана-алюминия (TiAlN) и нитрид титана-алюминия (AlTiN)

Высокотемпературные чемпионы: Эти покрытия являются оптимальным выбором для высокоскоростной и сухой обработки. Добавление алюминия создает защитный слой оксида алюминия при высоких температурах, что значительно повышает термическую стабильность и стойкость покрытия к окислению. Основное различие между TiAlN и AlTiN заключается в соотношении алюминия и титана, при этом AlTiN имеет более высокое содержание алюминия, что, как правило, обеспечивает более высокие высокотемпературные характеристики.

| Характеристика | Описание |

| Твердость | TiAlN: ~2,800 HV, AlTiN: ~3,400 HV |

| Максимальная рабочая температура | TiAlN: ~800°C (1 470°F), AlTiN: ~900°C (1 650°F) |

| Коэффициент трения | ~0,5 – 0,7 |

| Ключевые преимущества | Отличная термостойкость и устойчивость к окислению, сохраняет твердость при высоких температурах. |

| Типовые применения | Высокоскоростное фрезерование, сверление и точение труднообрабатываемых материалов, таких как закаленные стали, суперсплавы на основе никеля и титановые сплавы. Идеально подходит для сухой или почти сухой обработки. |

Нитрид хрома (CrN)

Решение против прилипания: Покрытия CrN известны своим низким коэффициентом трения и отличными антиадгезионными свойствами. Это делает их особенно подходящими для применения в тех случаях, когда материал заготовки имеет тенденцию прилипать к режущему инструменту.

| Характеристика | Описание |

| Твердость | Приблизительно 2 200 ВН |

| Максимальная рабочая температура | ~700°C (1 300°F) |

| Коэффициент трения | ~0.3 |

| Ключевые преимущества | Отличная смазывающая способность, прочность и коррозионная стойкость. Противостоит образованию наплывов на кромке. |

| Типовые применения | Обработка цветных материалов, таких как алюминий, медь и латунь. Также используется для формовки и штамповки. |

Алмазоподобный углерод (DLC)

Непревзойденная смазка для обработки цветных металлов: DLC-покрытия обеспечивают исключительное сочетание высокой твердости и чрезвычайно низкого коэффициента трения, близкого к алмазному. Это обеспечивает превосходную производительность при обработке цветных металлов и абразивных материалов.

| Характеристика | Описание |

| Твердость | 1 500 - 9 000 ВН (существенно зависит от конкретного типа DLC) |

| Максимальная рабочая температура | ~350°C (660°F) |

| Коэффициент трения | ~0,1 – 0,2 |

| Ключевые преимущества | Очень низкое трение, высокая твердость и отличная износостойкость. |

| Типовые применения | Обработка алюминиевых сплавов, графита, композитов и других цветных материалов. Не подходит для обработки черных материалов из-за химической реакции при высоких температурах. |

Постоянная разработка новых и усовершенствованных технологий нанесения покрытий продолжает расширять границы производительности обработки. Многослойные покрытия, сочетающие в себе преимущества различных материалов, и нанокомпозитные покрытия находятся в авангарде этих инноваций, предлагая еще большую твердость, прочность и термостойкость для самых требовательных областей применения. Правильный выбор покрытия является решающим фактором в оптимизации любого процесса обработки, что приводит к повышению производительности и качеству деталей.

Распространенные CVD-покрытия

- Нитрид титана (TiN): Хотя они также наносятся с помощью PVD, некоторые марки токарных и сверлильные вставки использовать CVD TiN-покрытие, часто в составе многослойной схемы.

- Карбонитрид титана (TiCN): Часто применяется методом CVD благодаря своей превосходной стойкости к абразивному износу, особенно при обработке стали.

- Оксид алюминия (Al₂O₃): Это отличительная черта CVD-покрытий. Его невероятная термическая и химическая стабильность при высоких температурах делает его идеальным для высокоскоростной резки чугуна и стали. Наносится почти исключительно методом CVD.

Распространенные PVD-покрытия

- Нитрид титана (TiN): Наиболее распространенное "золотое" покрытие часто наносится методом PVD. Это универсальное покрытие общего назначения для сверл, фрез и метчиков.

- Нитрид титана и алюминия (TiAlN): Высокопроизводительное PVD-покрытие, известное своей превосходной термостойкостью. Алюминий образует защитный оксидный слой при высоких температурах, что делает его превосходным для высокоскоростной и сухой обработки.

- Нитрид титана алюминия (AlTiN): Аналогично TiAlN, но с более высоким содержанием алюминия, что обеспечивает еще большую твердость и превосходные характеристики при работе в высокотемпературных условиях. Это высококлассное PVD-покрытие для обработки закаленных сталей и сверхпрочных сплавов.

- Нитрид хрома (CrN): Это PVD-покрытие ценится за низкий коэффициент трения и антиадгезионные (антиприлипающие) свойства, что делает его превосходным для обработки цветных материалов, таких как алюминий и медь.

- Алмазоподобный углерод (DLC): Покрытие, наносимое исключительно методом PVD, обеспечивает чрезвычайно низкий уровень трения, идеально подходит для обработки цветных и абразивных материалов, таких как алюминиевые сплавы, графит и композиты.

Сводная таблица

| Покрытие | Основной метод | Основные характеристики метода |

| Нитрид титана (TiN) | PVD И CVD | PVD для общего назначения, CVD часто используется для многослойных покрытий. |

| Карбонитрид титана (TiCN) | PVD И CVD | CVD для высокой износостойкости, PVD для прочности на острых инструментах. |

| Оксид алюминия (Al₂O₃) | CVD | Высокая температурная и химическая стабильность. |

| Нитрид титана и алюминия (TiAlN) | PVD | Высокая твердость и термостойкость; при низких температурах сохраняет остроту. |

| Нитрид титана алюминия (AlTiN) | PVD | Превосходная твердость при высоких температурах; применение более низких температур сохраняет остроту. |

| Нитрид хрома (CrN) | PVD | Низкое трение, антиадгезия; применение при низких температурах сохраняет остроту. |

| Алмазоподобный углерод (DLC) | PVD | Чрезвычайная смазывающая способность; применение при низких температурах сохраняет остроту. |

Что лучше - CVD или PVD для режущих инструментов? Почему?

PVD часто придает большую твердость, в то время как CVD обеспечивает более высокую термостойкость. PVD лучше всего подходит для высокоскоростной обработки цветных металлов, а CVD - для таких прочных материалов, как титан.

Каковы температурные ограничения для PVD и CVD покрытий?

PVD-покрытия хорошо работают при температуре около 750°C, в то время как CVD-покрытия во многих случаях могут выдерживать более 1000°C.

Какое покрытие обычно имеет лучшую адгезию - PVD или CVD?

CVD-покрытия, как правило, обладают превосходной адгезией к подложке благодаря высокотемпературному процессу химического связывания.

В каких отраслях промышленности больше всего используются PVD- и CVD-покрытия?

PVD широко используется в медицине, аэрокосмической промышленности, автомобилестроении, литье пластмасс под давлением. CVD распространено в аэрокосмической промышленности, энергетике, полупроводниках и оптике.

Какую толщину можно наносить CVD-покрытия по сравнению с PVD?

Благодаря химическим реакциям CVD обычно наносит покрытия толщиной до 30 микрон. PVD ограничивается более тонкими покрытиями, обычно менее 5 микрон.

Заключение

Понимание преимуществ процессов нанесения покрытий PVD и CVD позволяет выбрать правильную технологию для конкретного применения. PVD обеспечивает однородность и твердость, а CVD - термостойкость и адгезию. Для режущих инструментов выбирайте PVD для высокоточных работ с цветными металлами и CVD для прочных материалов, таких как титан и никелевые сплавы. Правильно подобранное покрытие позволяет оптимизировать обработку и производительность деталей.