金属に最適なドリル・ビットは? (The 2026 Industrial Guide)

産業機械加工の厳しい世界では、ドリルビットの真のコストは、その小売価格によってではなく、工具の不具合による致命的な出費によって定義されます。金属に最適なドリルビットは何か」という極めて重要な問いに答えるには、核となる哲学を優先した専門的なエンジニアリングアプローチが必要です。完璧な穴あけは、工具の冶金学と被削材固有の化学的性質および硬度を正確にマッチングさせた結果です。膨大な選択肢をナビゲートするために、以下のエグゼクティブサマリーでは、作業レベルに基づいて金属用のドリルビットの最適なタイプを特定し、精度と工具寿命の両方を最大化するために金属ドリル用の最適なビットを選択できるようにします。.

エグゼクティブサマリー:ユーザーカテゴリー別金属用ベストドリルビット

| ユーザーレベル | 推奨基板 | ベスト・フォー... | 主な利点 |

| DIY / 趣味人 | TiNコーティングHSS | アルミニウム、プラスチック、軟鋼 | コストパフォーマンスの高い汎用性と表面潤滑性。. |

| プロフェッショナル / MRO | M35コバルト(5%) | ステンレス鋼、高張力合金 | 高い「赤色硬度」と優れた1ホールあたりのROI。. |

| 産業用 / CNC | 超硬合金 | 硬化鋼、大量生産 | 最大回転数容量と極めて高い耐摩耗性。. |

2.冶金学:基材の科学

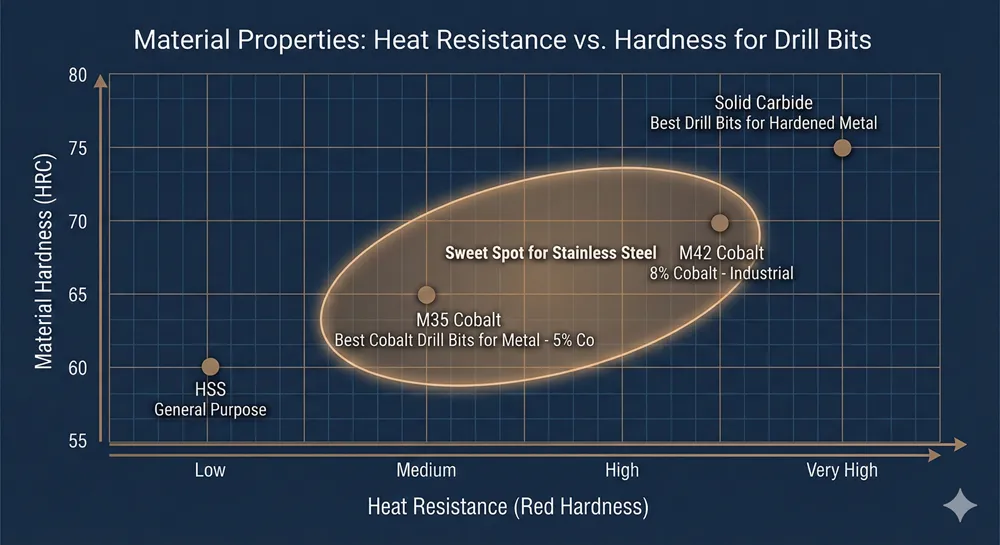

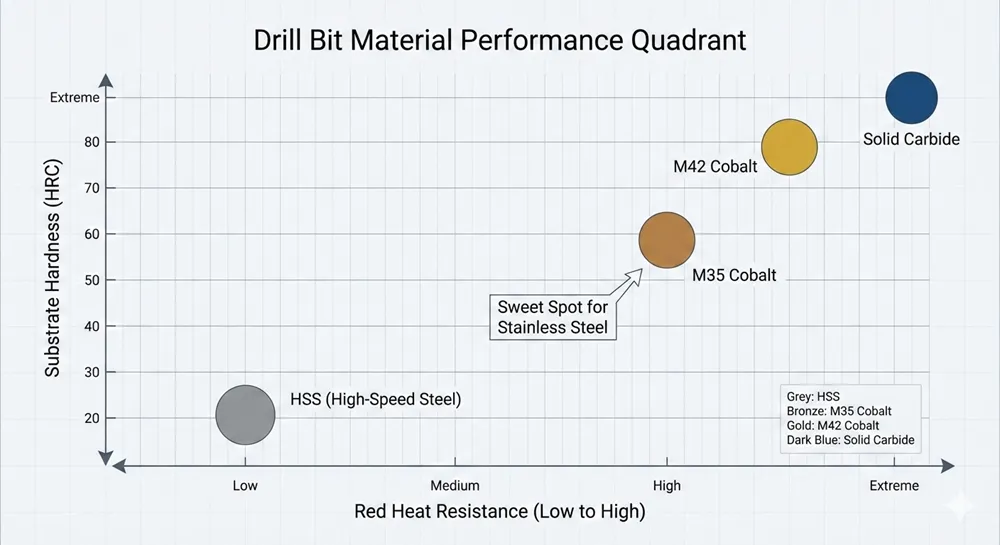

あらゆる切削工具の性能は、基本的に「赤色硬度」を維持する能力によって決まります。この冶金学的特性は、摩擦によって標準的な鋼が軟化するような温度が発生しても、材料がその硬度を維持することを可能にします。金属に最適なドリルビットを評価する場合、基材の選択は工具の寿命に対する最も重要な投資となります。.

2.1 高速度鋼(HSS):業界のベースライン

高速度鋼(HSS)は、優れた靭性と耐欠損性を提供し、1世紀以上にわたって標準として使用されてきました。アルミニウム、プラスチック、低炭素軟鋼のような軟質材料には、依然として信頼できる選択肢であるが、最新の高強度合金を扱う場合には、金属のドリル加工に最適なビットではないことが多い。刃先が約500℃を超えると、材料は焼き戻し効果を受け、刃先が急速に鈍り、被削材が「焼ける」ようになる。.

2.2 コバルトの進化:M35対M42

標準的なハイスの熱的制限を克服するために、コバルトが合金マトリックスに添加される。コバルトは、室温でのビットの硬度を著しく増加させることはなく、むしろ極端な熱の下で鋼が軟化するのを防ぐバインダーとして作用します。.

- M35コバルト(5%コバルト): 機械工場の主力工具」として知られるM35は、一般的な保守・修理作業(MRO)における金属用コバルトドリルビットの最高峰として広く評価されています。硬度と靭性の間の完璧な均衡を提供し、一定の送り圧力が大きな熱を発生させる鋼および300シリーズステンレス鋼(304や316など)に最適なドリルビットです。.

- M42コバルト(8%コバルト): 高応力環境用に設計されたM42は、M35よりも高い赤硬閾値を提供します。航空宇宙グレードの合金、チタン、高ニッケル超合金に適している。しかし、コバルト含有量の増加により、ビットがわずかにもろくなり、折損を防ぐために安定したセットアップが必要となる。.

2.3 超硬ソリッド:硬度の頂点

大量生産におけるサイクルタイムと工具寿命で生産性を評価する場合、超硬合金は唯一無二の存在です。構成 炭化タングステン 粒子をコバルトで結合した超硬は、45 HRCを超える硬化金属に最適なドリルビットです。鋼ベースのビットとは異なり、超硬は極めて剛性が高く、ハイスの3~5倍の切削速度で加工できる。しかし、超硬は耐衝撃性(靭性)が低いため、剛性の高い機械主軸で使用する必要がある。ハンドヘルドドリルで使用すると、ほぼ確実に工具が破断する。.

表1:基板の性能比較

| 基板材料 | 硬度(HRC) | 赤色硬度(熱限界) | タフネス(耐衝撃性) | 相対コスト | 最適なアプリケーション |

| 標準ハイス | 62 - 64 | 低温(~500) | 最高 | $ | アルミニウム, マイルドスチール, 木製 |

| M35コバルト(5%) | 65 - 67 | 高温(~620) | 高い | $$ | ステンレス鋼に最適 |

| M42コバルト(8%) | 67 - 69 | 非常に高い (~680°C) | 中程度 | $$$ | チタン、航空宇宙合金 |

| 超硬合金 | 75+ | スーペリア (>1000°C) | 低い(脆い) | $$$$ | 硬化鋼に最適 |

切削幾何学ポイント角度とフルートダイナミクス

下地が材料の生存を決定する一方で、工具の形状は切削効率を決定する。産業機械加工において、形状は機械のパワーとワークの抵抗の「インターフェース」である。金属に最適なタイプのドリルビットを選択するには、ポイント角度とフルート設計がスラスト力と切り屑排出をどのように管理するかを微妙に理解する必要があります。.

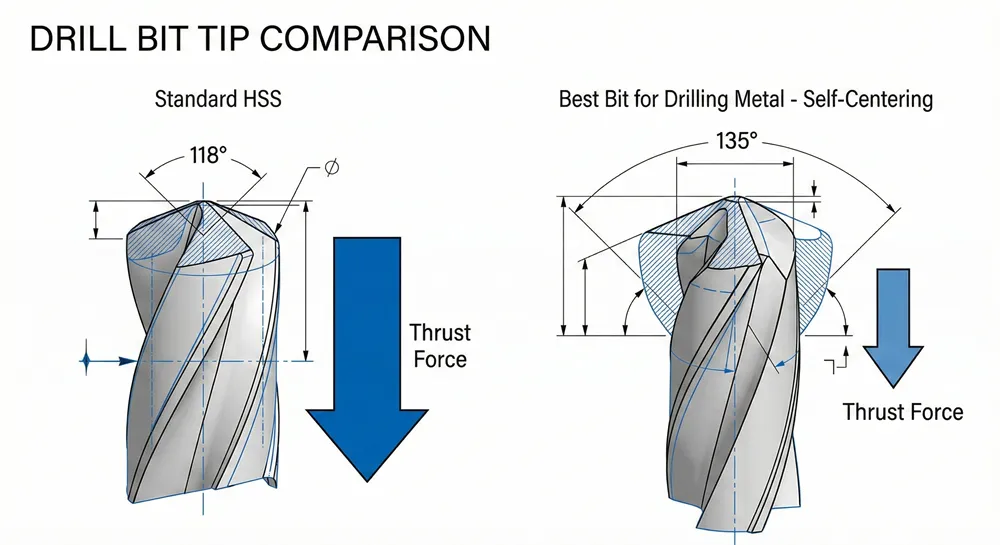

3.1 118°対135°の点角度

ポイントアングルとは、ドリルビットの先端で形成される角度のことである。歴史的には、118°が一般的な穴あけの標準であった。しかし、本格的な金属加工では、この違いは非常に重要である:

- 118° ポイントアングル: アルミニウムや軟鋼などの軟質金属に最適。鋭利な先端は手作業で研ぎやすいが、高張力合金に必要な強度に欠ける。.

- 135° ポイントアングル: スチールやステンレス鋼に最適なドリルビットとして、プロが選ぶ一品。刃先が平らなため、刃先がより早く被削材に接触し、「チゼルエッジ」を短くすることができる。.

3.2 スプリットポイントの利点:“ウォーキング ”の排除”

金属ドリル用ビットの最も重要な幾何学的特徴は、スプリット・ポイント(しばしばセルフ・センタリング・ポイントと呼ばれる)であろう。.

従来のビットは、先端の平らなチゼルエッジが実際に切削することはなく、カッティングリップがかみ合うまで金属を傷つける。このため、ビットは表面を「歩く」、または横滑りする。135度のスプリットポイントは、チゼルの2つの追加カッティングエッジで研磨され、即座に金属に「食い込む」ことを可能にします。これにより、センターポンチの絶対的な必要性がなくなり、より高い位置精度が保証されます。.

3.3 ウェブデザインとウェブの間引き

ウェブ “は、フルートの間にドリルビットの中心を走る固体金属コアです。それはビットがトルクの下でスナップから防ぐ構造剛性を提供します。.

- パラドックス ウェブが厚いとビットは強くなるが、「チゼルエッジ」のサイズも大きくなり、金属を貫通しにくくなる。.

- 解決策: 工業用ビットは、しばしば先端で「ウェブ間引き」を特徴とする。これは、先端部の抵抗を減らしながら、ビット本体のための厚く強力なコアを維持し、高送りアプリケーション用の金属に最適なタイプのドリルビットになります。.

3.4 フルート形状:標準と放物線

フルートは螺旋状の溝で、切りくずを穴から引き抜き、クーラントが切れ刃に届くようにする役割を担っている。.

- 標準フルート: 浅い穴(ドリル径の3倍以下)に最適。.

- 放物線状のフルート: これらは、より広く、より開いたスパイラルが特徴である。深穴加工(4xD以上)には、放物面形状が不可欠である。それは「破片のパッキング」-熱く金属のカールがフルートの内でスタックするところ-を深穴の金属加工のビット破損の第一次原因防ぐ。.

表2:金属加工の成功のための形状選択

| 特徴 | 118° 標準点 | 135° スプリット・ポイント | パラボリック・フルート・デザイン |

| 素材硬度 | ソフト~ミディアム | ハイテンsハード | すべて(ディープ・ホール・フォーカス) |

| 推力 | ハイ(圧力が必要) | 低い(浸透しやすい) | 中程度 |

| セルフ・センタリング | いいえ(“歩く ”傾向がある) | はい(セルフ・センタリング) | ポイントデザインにより異なる |

| チップ退避 | スタンダード | 高効率 | 優れた(目詰まり防止) |

| 推奨用途 | DIY全般 / アルミニウム | プロフェッショナル加工 | ディープ・ホールズ / プロダクション |

4.ステンレスの挑戦加工硬化の克服

ステンレス鋼、特にオーステナイト系300シリーズ (304および316)は、アマチュア機械工の「宿敵」 と広く見なされている。炭素鋼とは異なり、ステンレ ス鋼には独特の冶金学的特性があり、加工者が準備 を怠ると、数秒でドリルビットを破壊してしまう。これらの課題を理解することが、ステンレ ス鋼に最適なドリルビットを見極める第一歩で ある。.

4.1 ワーク・ハードニングのメカニズム

ステンレス鋼の主な難点は、加工硬化が速い ことである。材料に機械的な応力 (ドリルビットの摩擦など) が加わると、分子構造が再配列され、元の状態よりも著しく硬くなる。.

ドリルビットが積極的に切削を行わずに表面に「滞留」したり、こすれたりすると、局所的に極端な硬度のゾーンが形成される。このゾーンはしばしばドリル・ビット自体よりも硬くなり、事実上侵入できない「艶出し」表面となる。これを防ぐため、ステンレス鋼に最適なドリル・ビットは、金属に即座に食い込み、一定の積極的な送りを維持できるほど鋭利でなければならない。.

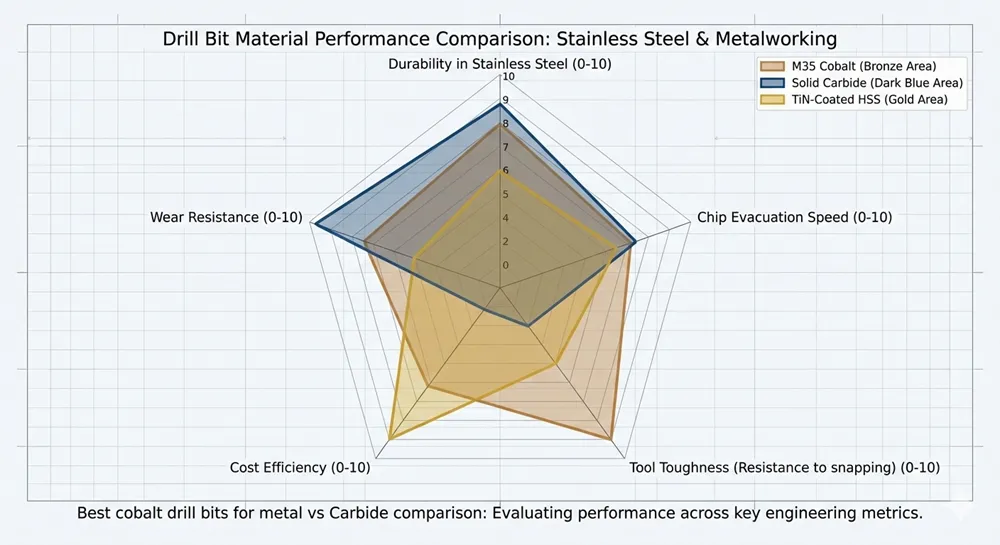

4.2 コバルトがステンレス鋼に最適なドリルビット材質である理由

窒化チタン(TiN)コーティングされたHSSビットは、金属用として販売されることが多いが、ステンレス用としては不十分であることが多い。コバルト(M35またはM42)は、2つの理由から、ステンレス鋼に最適なドリルビット材質である:

- 熱伝導率: ステンレス鋼は熱伝導率が低い。熱は切り屑によって持ち去られるのではなく、刃先に集中したままになります。コバルトビットは、刃先を失うことなく、この集中した熱に耐えることができる。.

- エッジの強さ: 5%~8%のコバルト含有量は、高い送り圧力下で鋭い135°スプリットポイントを維持するために必要な剛性を提供します。.

4.3 マシニストのプロトコル:“フィードとスピード ”の管理”

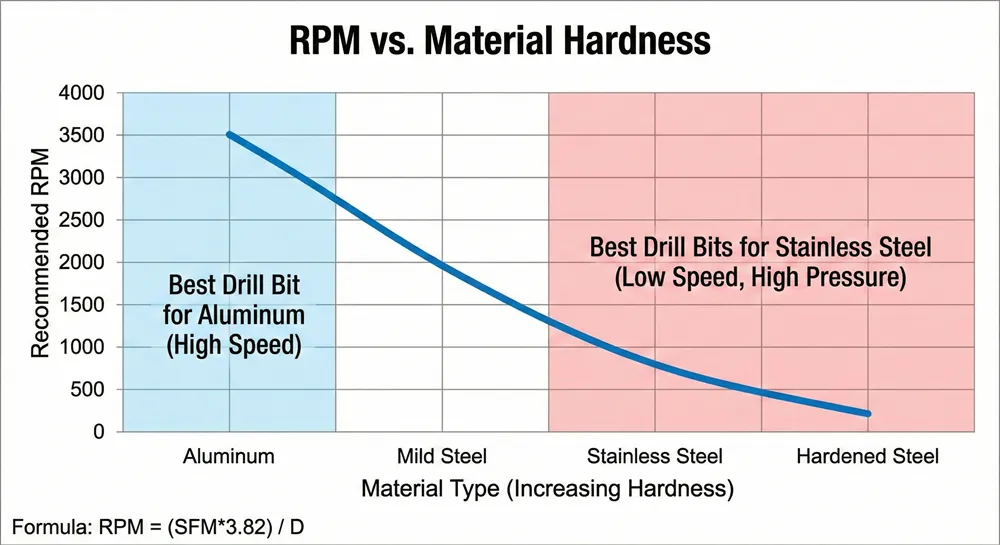

ステンレス鋼に最適なドリルビットを選ぶことは、戦いの半分に過ぎない。プロの機械工は、「スロー・アンド・ヘビー」ルールに従う:

- 回転数が遅い: 高速回転は摩擦を発生させ、加工硬化を誘発します。軟鋼のドリル加工に比べ、回転数を50~60%下げる必要があります。.

- 重い送り圧力: ビットが常にチップを「剥がす」ように、十分な圧力をかけなければならない。金属を削らずにビットが「回転」し始めると、ビットとワークの両方を破壊することになる。.

表3:ステンレス鋼ドリリング技術仕様

| パラメータ | 304/316ステンレス用推奨値 | なぜ重要なのか |

| ビット材質 | M35またはM42コバルト | 高い赤硬度に必要。. |

| 点の幾何学 | 135° スプリット・ポイント | グレージングを避けるため、即座に浸透させる。. |

| 切断速度 | 毎分30~50面フィート(SFM) | 過剰な摩擦熱を防ぐ。. |

| 潤滑 | 高圧切削油(硫化) | 冷却と摩擦低減に不可欠。. |

| チップ・スタイル | 安定した太いリボン | ビットが硬化層を切削していることを示す。. |

ヒント ステンレス鋼の穴あけでは、ビットが切り口か ら完全に抜けてこすれるような「ペック・ドリ リング」サイクルは絶対に使用しないこと。穴あけが完了するまで、一定の圧力を維持する。やむを得ず中断する場合は、再開時にビットが穴の底に対して回転していないことを確認してください。.

5.特殊金属加工のシナリオ硬化鋼と非鉄合金

標準的な炭素鋼や問題の多いステンレス合金の他にも、プロの機械工は、硬度スペクトルの対極にある材料に頻繁に遭遇します: 硬化工具鋼 やアルミニウムのような非常に延性の高い非鉄金属。工具の選択と熱管理には、それぞれ根本的に異なるアプローチが必要です。.

5.1 硬化金属(35+ HRC)に最適なドリルビット

AR500装甲板、自動車用リーフスプリング、熱処理されたD2工具鋼などの「硬化」素材への穴あけは、工具の基材と機械の剛性の両方が試されます。これらの用途では、標準的なHSSは即座に破損します。.

- M42コバルト(8%コバルト): これは、最も弾力性のあるHSSベースのオプションです。8%のコバルト含有量は、耐熱性のバランスと、手持ち穴あけやあまり完璧でないセットアップに耐える十分な靭性が必要な場合に、金属用の最高のコバルトドリルビットになります。.

- ソリッドカーバイド: 材料の硬度が45~50HRCを超える場合、超硬が唯一の有効な選択肢となる。硬化した金属に最適なドリルビットとして、超硬ビットは、スチールビットの先端を溶かすだけの硬化層を「突っ切る」ことができる。しかし、チッピングを防ぐには、高回転とゼロ振動が必要である。.

- TiAlNコーティング: 硬化鋼の場合は、窒化チタン・アルミニウム(紫/黒) コーティングを探す。このコーティングは、切削熱を利用して酸化アルミニウムの犠牲層を形成し、ビットの熱バリアとして機能するというユニークなものです。.

5.2 アルミニウムに最適なドリルビット:ガミー効果」の管理“

アルミニウムは過小評価されがちだ。柔らかい反面、延性が高いため、“グミ状 ”になります。ドリル加工では、これがビルト・アップ・エッジ(BUE)につながり、アルミニウムが文字通り刃先に溶接されてフルートを埋め、ビットの焼き付きや折れを引き起こします。.

- 幾何学の問題 アルミニウムに最適なドリル・ビットは、高い螺旋角(より速いねじれ)と研磨されたフルートが特徴である。このデザインは、粘着性のある切りくずが工具に溶着する前に「はじき出す」。.

- TiNコーティングは避ける: よくある間違いのひとつは、金色の窒化チタン(TiN)ビットを使うことだ。アルミニウムはチタンと化学的な親和性があり、実際にチップ溶接の可能性を高めます。.

- プロ・チョイス ブライト・フィニッシュ」(非コーティングおよび研磨)HSSビット、または窒化ジルコニウム(ZrN)コーティング・ビットを使用してください。ZrNは、アルミニウムが固着することなくフルート内を移動するのに必要な潤滑性を提供します。.

表4:特殊素材ソリューション・マトリックス

| ワーク材質 | チャレンジ | 一次推薦 | ベスト・コーティング |

| 硬化鋼(AR500/スプリング) | 磨耗/熱 | 焼入れ金属に最適なドリルビット(超硬またはM42) | TiAlN (AlTiN) |

| アルミニウム(6061/7075) | チップ溶着/粘着性 | アルミニウムに最適なドリルビット(HSSハイヘリックス) | 非コートまたはZrN |

| 鋳鉄 | 摩耗性/粉塵 | 超硬ソリッドまたはM35コバルト | ブラックオキサイド |

| チタン合金 | 熱伝導率が低い | 金属用ベスト・コバルト・ドリル・ビット(M42) | TiCNまたはTiAlN |

5.3 技術的洞察ペック・ドリリング」プロトコル

焼き入れ鋼とアルミニウムの両方にとって、ペックドリリング(インクリメンタル・ドリリングとリトラクト)は重要な技術である。.

- 焼入れ鋼の場合、切削液が先端に到達し、被削材を冷却することができる。.

- アルミニウムの場合、フルートに詰まるような長くて筋の多い切り屑を切断します。.

経験則として、ビットの直径の3倍よりも深い穴の場合、金属ドリル用の最適なビットの完全性を維持するために、ペック・サイクルは必須である。.

6.汎用性と境界ケース:メタルビットが他の素材と出会うとき

プロフェッショナルのツールキットには汎用性が求められることが多い。 金属に最適なドリルビット は、作業場全体の「万能選手」としての役割を果たすことができます。高品質のハイスやコバルトビットは耐久性に優れていますが、強靭な合金を剪断するように設計されたその攻撃的な切削形状は、より軟質で脆い非金属基材に適用した場合、大きな障害となる可能性があります。.

6.1 木工:精度とブローアウト

標準的なツイスト・ビットは、木材に最適なドリル・ビットと銘打たれた汎用キットによく含まれている。鋭利なHSS金属ビットは確かに木材に穴を開けるが、木工専用工具に見られる「拍車」と「リップ」のデザインがない。.

木材用に最適なドリル・ビット(特にブラッド・ポイント・ビット)には、ビットのふらつきを防ぐシャープなセンター・ポイントと、メイン・カッターが噛み合う前に木材の繊維をスライスするペリフェラル・スパーが備わっている。メタル・ビットを使用すると、135°のメタル・ポイントが木材をきれいにスライスするのではなく、木材を「打ち抜く」ため、出口で「吹き抜け」や裂け目が生じることが多い。.

6.2 合成樹脂:プラスチックとプレキシガラスにおける「つかみ」のリスク

ポリマーへの穴あけには、繊細なタッチが要求される。合成樹脂にメタル・ビットを使用する場合の主な故障モードは、“セルフフィード ”である。メタル・ビットは自らを材料に引き込むように設計されているため、しばしばプラスチックを「つかみ」、致命的な亀裂につながる。.

- プレキシガラス: この素材はもろいことで有名である。プレキシガラスに最適なドリル・ビットの特長は、刃先角度がかなり浅く(多くの場合60°~90°)、刃先が「ダブ切り」されていることである。この変更により、作用が「カット」から「スクレイプ」に変わり、材料の破壊を防ぐことができる。.

- 一般プラスチック(PVC、HDPE): プラスチックに最適なドリル・ビットは、溶融を避けるため、高速で、しかし非常に低い送り圧力で使用すべきである。どうしても金属ビットを使いたい場合は、砥石でビットの鋭利なエッジを “砕く ”ことで、その攻撃性を弱めることをプロは勧めている。.

6.3 脆い基板:ガラスに最適なドリル・ビットが必要な理由

最も危険な間違いのひとつは、ガラスやセラミック・タイルに金属ビットを使おうとすることだ。金属ビットは、高周波振動を発生させる剪断作用に依存しているため、即座に粉々になる。.

その ベストドリルビット fまたはガラス は、スピアポイント・カ ーバイド・ビットかダイヤモンド結合ホール・ソーである。これらの工具は、切断作用ではなく、研磨作用を利用する。熱を放散し、ガラスが熱衝撃を受けるのを防ぐため、常に水や冷却水を供給する必要がある。.

表5:クロスマテリアル適合性とリスクマトリックス

| 素材 | 金属ビットは使えますか? | 推奨ツール | プライマリー・リスク |

| ハードウッド/ソフトウッド | はい 注意 | 木材に最適なドリルビット(ブラッドポイント) | スプリンターリングと出口の “ブローアウト”。” |

| アクリル/プレキシガラス | いいえ (ハイリスク) | プレキシガラスに最適なドリルビット(スローヘリックス) | つかみ、砕く。. |

| PVC/ポリエチレン | はい | プラスチックに最適なドリルビット | 融解と “自給自足”。” |

| ガラス / セラミック | 決して | ガラスに最適なドリルビット(ダイヤモンド/スピア) | 即時骨折。. |

| 石工/コンクリート | 決して | 石工用ビット(ハンマードリル) | メタルビットのエッジを数秒で破壊する。. |

6.4 境界ケース:「マルチマテリアル」ハイブリッド

近年、いくつかのベスト・ドリル・ビット・ブランドが「マルチ・マテリアル」ビットを発売している。これらは通常、石工と金属の両方に対応できる角度で研磨された特殊な超硬チップを備えている。軽作業には便利だが、真のコバルト・ツイスト・ビットの精度と切りくず排出速度に欠けるため、専用の機械工場で金属を加工するのに最適なタイプのドリルビットであることは稀である。.

7.テクニカル・プロトコルスピード、フィード、クーラント

金属の穴あけに最適なビットも、1分あたりの表面粗さ(SFM)を無視すれば、やはり失敗する。.

表4:マシニストのテクニカル・リファレンス(1/4″ビット用)

| 素材 | SFM(サーフェスフィート/分) | 推奨回転数 | 飼料(IPR) | 潤滑油 |

| アルミニウム | 250 - 300 | 4,500 | 0.008″ | WD-40/灯油 |

| マイルド・スチール | 100 - 110 | 1,600 | 0.005″ | 切削油 |

| ステンレス304 | 30 - 50 | 600 | 0.004″ | モリディー / 高圧 |

| 硬化鋼 | 15 - 20 | 250 | 0.002″ | コンスタントフラッドクーラント |

8.ブランド分析:2026年のベスト・ドリルビット・ブランドの特定

2026年、切削工具の市場はかつてないほど細分化されている。安価な輸入品の流入や伝統的なブランドのリブランディングにより、最高のドリルビットブランドを選択するには、パッケージだけでなく、熱処理や冶金純度におけるメーカーの一貫性を見極める必要があります。工業用性能データ、工具寿命試験、およびプロの機械工のフィードバックに基づいて、トップブランドを3つの階層に分類しました。.

8.1 ティア1:インダストリアル&エリート・プレシジョン(グーリング、OSG、ドーマー)

大量のCNC生産やミッションクリティカルなエンジニアリングでは、これらのブランドが誰もが認めるリーダーです。これらのブランドは、単に「金属ビット」を販売しているのではなく、ミクロンレベルの公差を持つ精密工学ソリューションを販売しているのです。.

- グリングだ: 世界最高の金属用コバルトドリルビットメーカーとして広く知られている。その特殊コーティング(SignumやFireなど)と放物線状のフルート形状は、深穴加工のベンチマークとなっている。.

- OSGだ: 焼入れ金属用の最高のドリルビットで有名な日本の大企業。同社の超硬技術は、高HRC工具鋼のドリル加工における業界標準です。.

- ドーマー ハイスとコバルトのヨーロッパにおける権威。何百回もの再研磨を経ても形状を維持するビットが必要な場合、Dormerは長寿命で最高のドリルビットブランドです。.

8.2 第2段階:専門職とMRO(バイキング、クリーブランド、ミルウォーキー)

これらのブランドは、整備士、メンテナンスの専門家、請負業者を対象としています。 金属に最適なドリルビット 持ち運び可能な、あるいはあまり理想的でない条件下で。.

- バイキング(USA製): ビットがチャック内で滑るのを防ぐ「トリプルフラット」シャンクで有名。同社の “スーパープレミアム ”ラインは、ハンドヘルド用金属用コバルトドリルビットの最高峰として頻繁に挙げられる。.

- クリーブランド アメリカの機械工場の定番。産業用エリートブランドよりも入手しやすい価格帯で、鉄鋼用最高のドリルビットに卓越した一貫性を提供している。.

- ミルウォーキー(レッド・ヘリックス): 電動工具カテゴリーで傑出した存在。その可変螺旋デザインにより、コードレスドリル使用時の金属穴あけに最適なビットとなっている。.

8.3 第3層:高価値のDIYと一般産業(ボッシュ、アーウィン)

一般的な修理、家庭用プロジェクト、軽量金属加工には、これらのブランドがコストと性能のベストバランスを提供する。.

- ボッシュだ: 同社のマルチマテリアル・ビットは革新的だが、同社のコバルトM35セットは、一般的な住宅所有者にとって、プラスチック、アルミニウム、軽量スチールの修理に最適なドリルビットであり続けている。.

- アーウィン 一貫性があり、広く入手可能。24時間365日の生産は想定していないが、時折の金属加工には信頼できる最高のドリルビットブランドである。.

表8:2026年のブランド・ランキング・マトリックス

| ティア | ブランド | 専門性 | ベスト・フォー... | 精度評価 |

| エリート | グーリング | 工業用M42 & 超硬合金 | 航空宇宙、CNC、大量生産 | 10/10 |

| プロフェッショナル | バイキング / PTD | M35コバルト(プレミアム) | メカニクス、厚板、MRO | 9/10 |

| プロコントラクター | ミルウォーキー | 可変ヘリックスHSS/Co | コードレスドリル, スピード | 8/10 |

| 一般用 | ボッシュ | M35セット&マルチマット | プラスチックに最適なドリルビット/DIY | 7/10 |

8.4 「偽造品」の警告

現在の市場では、“コバルト ”は冶金学的な事実ではなく、マーケティング上の流行語として使われることが多い。多くの低価格セットは、真のコバルト合金ではなく、単なるコバルト・コーティングである。コーティングは最初の研ぎで磨耗するが、評判の良いドリルビットブランドの真のM35またはM42ビットは、寿命全体を通してその特性を維持する。.

9.トラブルシューティング故障モード解析

金属に最適なドリルビットを使用していても、操作パラメータが変化すれば故障は避けられません。しかし、プロの機械工は、壊れた工具をただ交換するだけでなく、根本原因を診断するために、故障したビットの「事後診断」を行います。金属用に最適なコバルトドリルビットの摩耗パターンを分析することで、将来のダウンタイムを防ぐためにプロセスを調整することができます。.

9.1 アウターコーナー・ウェア(「焼けた」チップ)

これは金属加工で最も一般的な故障です。カッティングリップの外側の角は、ドリルビットの中で最も速く動く部分であり、最も熱を発生する。.

- 症状: ビットの鋭利な角が丸くなっていたり、変色(青や黒)していたり、完全に溶けていたりする。.

- その原因 過度の回転数。. 特定の金属の毎分表面積(SFM)制限を超えました。.

- 解決策: 速度を落とす。スチールに最適なドリルビットを使用する場合は、重要なコーナーから熱を逃がすために、硫黄ベースの切削油を使用してください。.

9.2 刃先の欠け

溶融とは異なり、チッピングは熱的故障ではなく機械的故障である。.

- 症状: カッティング・リップから小さな “刻み目 ”や金属の塊が欠けている。.

- その原因 振動(びびり)または過度の送り。これは、硬度が高く靭性が低いため、超硬ソリッドビットやM42コバルトビットによく見られます。ワークがしっかりとクランプされていなかったり、ドリルプレスのスピンドルの「スロープ」(振れ)が大きすぎる場合によく起こります。.

- 解決策: セットアップの剛性を上げる。ワークがしっかり固定されていることを確認し、送り速度を少し下げる。.

9.3 ビットの折れ(致命的破壊)

ビットが折れるのは、通常、過大なトルクか切りくずの詰まりの結果である。.

- 症状: ビットはフルート全体またはシャンク付近できれいに折れる。.

- その原因 チップパッキング。. 深い穴では、切り屑がフルートから逃げられないと、圧縮されて固まりとなり、ビットが焼き付く原因となる。このため、パラボリックフルートは、しばしば 金属に最適なドリルビット 深穴用。.

- 解決策: ペックドリリング “サイクルで切り屑を除去する。切り屑がフルート上を滑りやすくするため、潤滑を増やす。.

9.4 ウェブ障害と “ウォーキング”

- 症状: ビットが中心(ウェブ)で割れたり、穴を正確に開けられなかったりする。.

- その原因 過度の推力 パイロット・ホールや鈍いスプリット・ポイントなしで。ウェブが厚すぎ、ポイントが「薄くなって」いなければ、ビットを前進させるのに必要な圧力は、最終的にコアを割ってしまう。.

- 解決策: 135°のスプリットポイントを使用していることを確認する。これは、セルフセンタリングと低スラストを必要とする金属のドリル加工に最適なビットである。.

表9 マシニストのトラブルシューティングガイド

| 視覚症状 | 主な原因 | 即時修正 |

| 丸みを帯びたアウター・コーナー | 過度の回転数(熱) | 回転数を下げる/クーラントを増やす |

| 唇の欠け | チャタリング / 振動 | クランピングの改善/フィードの削減 |

| フルートでスナップ | チップの詰まり | ペック・サイクル/パラボリック・フルート使用 |

| 艶出しワーク | フィード不足(ラビング) | 圧力を上げる/ビットを研ぐ |

| 特大ホール | 不均一なシャープネス | 点角の対称性をチェックする |

要約する

金属加工に最適なドリルビットを選択することは、工具の冶金学、特にステンレス鋼にはM35コバルト、硬化合金には超硬ソリッドと、即時の貫通と熱安定性を確保する135度のスプリットポイント形状を適合させる精密な科学です。GuhringやVikingのような評判の高い最高のドリルビットブランドを選択することは、一貫性を保つために不可欠ですが、切削の最終的な成功は、加工硬化や工具の早期破損を防ぐために、低回転数や一定の送り圧力のような専門的なプロトコルを遵守するかどうかにかかっています。最終的に、金属に最適なドリルビットは、「赤色の硬度」と構造的な靭性のバランスを保ち、困難な作業を正確な技術的行為に変えるものである。.