溝入れインサート:精密加工に不可欠な工具

金属加工とCNC加工の世界において、溝切りインサートは精密かつ効率的な結果を達成する上で重要な役割を果たします。これらの汎用性の高い切削工具は、ワークピースに溝やスロット、その他の複雑な形状を形成するために不可欠です。経験豊富な機械工であれ、この分野に新規参入した者であれ、様々な加工操作を習得するには溝切りインサートの理解が不可欠です。この包括的なガイドでは、溝切りインサートの複雑な仕組みについて掘り下げていきます。 溝入れインサート, 加工プロセスを最適化するために、その種類、応用例、およびベストプラクティスを探求します。.

溝入れインサートとは?

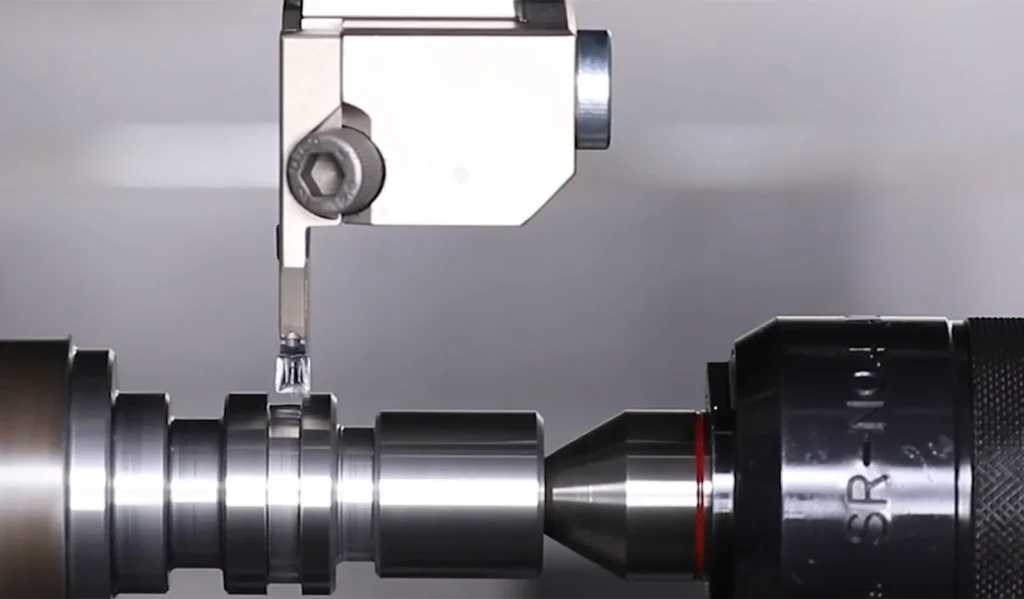

溝切りインサート are specialized cutting tools designed to create grooves, channels, or recesses in a workpiece. These inserts are typically made from hard, wear-resistant materials such as carbide, ceramic, or polycrystalline diamond (PCD). Grooving inserts are used in various machining operations, including turning, milling, and threading, to produce precise and consistent groove profiles.

溝入れチップの設計は、切削効率、切りくず処理、工具寿命のバランスを取るために慎重に設計されています。ほとんどの溝入れチップは、溝幅と溝深さを正確に制御できる単一の切れ刃を備えています。切れ刃の形状は、切削抵抗の低減と切り屑排出性の向上のために最適化されており、クリーンで正確な溝形状を実現します。

溝入れインサートの種類

溝入れチップの世界は多様で、特定の加工要件に合わせて設計された様々なタイプがあります。主なカテゴリーを詳しく見てみましょう:

1.CNC溝入れインサート

CNC溝入れインサートは、コンピュータ数値制御(CNC)機械用に特別に設計されています。これらのインサートは、高精度と繰返し精度を提供し、大規模な生産環境に最適です。CNC溝入れチップは、異なる溝形状や加工パラメータに対応するため、様々な形状やサイズがあります。

CNC溝入れチップの主な特徴は以下の通り:

- 正確な寸法公差で安定した結果を実現

- 先進的なチップブレーカー設計により、チップ制御を改善

- 高速加工への適合性

- 最適化された形状による切削抵抗の低減と工具寿命の向上

応用例CNC溝入れインサートは、自動車産業で、エンジンブロックのピストンリングに正確な溝を作り、最適な密閉性と性能を確保するために使用されます。

2.PCD溝入れインサート

多結晶ダイヤモンド(PCD)溝入れチップは、その卓越した硬度と耐摩耗性で知られる高級切削工具です。これらのチップは、アルミニウム合金、複合材、非鉄金属などの研磨材を加工する場合に特に効果的です。PCD溝加工チップは、工具寿命の延長と優れた仕上げ面品質を提供します。

PCD溝入れチップの利点は以下の通りです:

- 極めて高い硬度と耐摩耗性

- 放熱のための優れた熱伝導性

- 鋭利な刃先を長時間維持する能力

- 非鉄部品の大量生産に最適

応用例航空宇宙産業では、PCD溝加工チップは、精度と表面品質が重要なアルミニウム航空機部品の溝加工に使用されます。

3.フェース溝入れインサート

面溝加工用チップは、ワークピースの面または端部に溝を形成するために設計されています。これらのチップは、一般的に旋削加工で使用され、円形溝、Oリングシート、その他のラジアル形状を加工します。面溝加工用チップは、切り屑の排出を確実にし、切削力を最小化するために、特殊な形状を持つことがよくあります。

フェース溝入れチップの主な特徴

- ラジアル切断力に耐える堅牢な設計

- 効率的な切り屑除去のための専用チップブレーカー

- さまざまな溝サイズに対応するため、さまざまな幅をご用意

- 多くの場合、中立または正のすくい角が、よりスムーズなカッティングアクションを実現します。

用途例油圧業界では、面溝加工インサートは、円筒形部品の端部に精密なOリング溝を形成するために使用され、高圧システムでの適切なシーリングを保証します。

4.ダブテール・フェース溝入れインサート

ダブテール面溝入れチップ ダブテール溝加工専用工具の一種であり、ダブテール形状の溝を形成するために使用される。これらの溝は開口部よりも基部が広く、Oリングやシールなどの部品に対して優れた機械的ロック効果を提供する。. ダブテール面溝入れチップ 望ましい形状を得るためには、精密な位置決めと切断パラメータが必要である。.

アリ溝チップのユニークな特徴:

- アリ溝形状を作り出す複雑な刃先形状

- 適切な方向付けのために専用のツールホルダーが必要

- 特殊なプログラミング技法と組み合わせて使用されることが多い

- さまざまなアリ溝仕様に対応するため、さまざまな角度をご用意

用途例工業用バルブの製造において、アリ溝面取りインサートは、特殊なシールの確実なシーティングを作り、高圧下でも漏れのない動作を保証するために使用されることがあります。

5.フルラジアス溝入れインサート

フルラジアス溝加工用チップは、丸みを帯びた刃先が特徴で、滑らかな曲線の溝形状を作り出します。これらのチップは、応力除去や流体の流れの改善が必要な用途に最適です。フルラジアス溝加工チップは、自動車、航空宇宙、油圧産業で一般的に使用されています。

フルラジアス溝加工チップの利点:

- 滑らかでストレスのない溝形状を実現

- 油圧・空圧システムの流体力学の改善

- 高応力部品の亀裂発生リスクの低減

- 角の尖った溝に比べ、表面仕上げが向上することが多い。

用途例タービン部品の設計では、フルラジアス溝加工インサートを使用して、冷却流体の流れに滑らかな溝を作り、熱放散とエンジン効率を最適化することができる。

6.ポリV溝加工インサート

ポリV溝加工インサート は、複数のV字溝を同時に形成するために設計された特殊な切削工具で、一般的にポリVベルトやプーリーの製造に使用されます。これらのインサートは、ベルトによる動力伝達が必要とされる自動車や産業用途において非常に重要です。

主な特徴 ポリV溝加工用インサート 以下を含む:

- V字型に配置された複数のカッティングエッジ

- 正確な溝形状を保証する精密研磨プロファイル

- 様々なポリVベルト仕様に対応するため、様々な標準サイズをご用意

- 多くの場合、高性能の素材を使用している。 カーバイドグレード 工具寿命の延長

ポリV溝加工チップを使用する利点:

- 1パスで複数の溝を加工することで生産性を向上

- プーリー表面全体で一貫した溝の間隔と深さ

- 連続的な片溝加工に比べ、表面仕上げが向上

- 加工時間と工具交換の削減

用途例自動車業界では、ポリV溝加工インサートはエンジンアクセサリードライブ用のサーペンタインベルトプーリーの製造に使用され、ベルトの正確なフィットと最適な動力伝達を保証します。

ポリV溝加工インサートを選択する際には、以下の要素を考慮する:

- 必要な溝の数

- 溝ピッチとプロファイル仕様

- ワークの材質(プーリーは通常アルミニウムかスチール)

- マシンの剛性とパワー能力

ポリV溝加工インサートの適切な使用には、注意が必要である:

- ツールホルダー内での正確なチップアライメント

- 複数の刃先での発熱を管理するための十分なクーラント供給

- 生産性と工具寿命のバランスをとるために、切削パラメータを慎重に制御

加工工程にポリV溝加工チップを組み込むことで、プーリーの生産効率と品質を大幅に向上させることができ、さまざまな用途でより優れた性能を発揮するパワートランスミッションシステムに貢献します。

溝入れインサート命名法

溝加工の理解 命名法 適切な工具を選択するには、インサートの名称が極めて重要です。命名規則には通常、インサートの形状、サイズ、クリアランス角、その他の特性に関する情報が含まれます。典型的な溝切りインサートの名称を分解してみましょう:

MGMN 200-G

- M: 形状を挿入(この場合はひし形)

- G:クリアランス角度

- M:許容範囲クラス

- N:最先端コンディション

- 200:インサートサイズ(例:厚さ2mm)

- G:チップブレーカー指定

このほかにも、以下のような命名法がある:

- コーティングの種類(TiN、AlTiNなど)

- グレード(インサートの組成と用途を示す)

- 特殊形状インジケーター(例:ワイパーフラット、ホーンデザイン)

これらのコードをよく理解することで、特定の加工ニーズに適した溝入れインサートを素早く特定し、選択することができます。また、工具会社によって呼び方が若干異なる場合があるため、メーカーのカタログを参照することも不可欠です。

溝入れインサートの用途

溝入れチップは、様々な産業における幅広い加工用途で使用されています。一般的な用途には、以下のようなものがあります:

- Oリングの溝とシールシートの作成

- 例油圧シリンダーのエンドキャップに精密な溝を加工し、適切な密閉性を確保する。

- スナップリングの溝を作る

- 例自動車用トランスミッション部品に止め輪の溝を作り、確実に組み立てる

- アンダーカットとリセスの加工

- 例シャフトカラーにリリーフ溝を形成して応力集中を緩和

- 旋削加工におけるねじの形成

- 例特殊な溝加工インサートを使用して、高精度のファスナーで特注のネジ山プロファイルを作成する。

- 止め輪用の溝を作る

- 例ベアリング保持用のサークリップを取り付けるためのモーターシャフトの溝加工

- 油圧部品に流体通過用の溝を作る

- 例油圧システムの油の流れを制御するためにバルブボディに溝を作る

- キー溝とスプラインの溝加工

- 例パワートランスミッション用ドライブシャフトへのキー溝形成

溝入れチップは汎用性が高いため、自動車、航空宇宙、石油・ガス、一般製造業などの業界では不可欠な工具です。適切な溝入れチップを選択し、加工パラメータを最適化することで、メーカーは幅広い材料や部品形状で高精度の結果を得ることができます。

溝加工とねじ切り加工:違いを理解する

溝加工とねじ切り加工は似ているように見えるが、その目的は異なり、それぞれ別の工具が必要である:

グルービング:

- 被加工物に溝や凹部を作り、多くの場合、長方形や曲線の形状にする。

- 溝加工用チップの刃先は通常、平坦かわずかにカーブしています。

- 工具は被加工物の半径方向に移動し、一定の深さを保ちます。

- 主にOリング溝、アンダーカット、フェース溝などの形状の作成に使用。

- 溝幅はインサート幅によって決まる

スレッディング:

- 円筒表面にらせん状のリッジ(外ねじ)または溝(内ねじ)を形成する。

- ねじ切りインサートは、特定の形状を形成するために設計された尖ったまたは角度のついた切削刃を備えている。 スレッドプロファイル

- 工具がヘリカル経路をたどり、被削材を徐々に深く切り込んでいきます。

- ボルト、ナット、ねじ接続のような締結機能の作成に使用。

- ねじ山形状は、チップ形状とヘリカル工具経路によって決定されます。

主な違いは、工具の動きと加工結果にある。溝加工では、工具を放射状に被加工物に突っ込むが、ねじ切り加工では、連続したらせん状のねじ山を形成するために、らせん状の工具経路が必要となる。

比較例:

- 溝入れ作業:シャフトに幅5mm、深さ2mmのOリング用の溝を作る。

- ねじ切り作業:ナットを取り付けるために、同じシャフトにM10x1.5の外ねじを作る。

溝加工とパーティング:主な違い

溝入れとパーティングは関連する作業だが、それぞれ目的が異なり、特徴も異なる:

グルービング:

- ワークピースを2つに分離することなく、溝や凹部を形成します。

- 溝の深さは通常、ワークピースの半径より小さい。

- 精度と表面仕上げのために設計された幅の狭いチップを使用

- より深い溝を作るには、複数回のパスが必要な場合が多い。

- 主な目的は、特定の機能やプロフィールを作ること

別れ:

- 被加工物全体を切断し、2つの異なる部分に分離する。

- 切り込み深さがワークの半径と同じかそれを超える

- より高い切削力に耐えるよう設計された、より幅広で堅牢なチップを使用

- 一般的に1パスで行い、被加工物を完全に切断する。

- 主な目的は、ワークピースの一部を分離または除去することです。

どちらの加工も似たような工具形状を使用するが、パーティングツールは一般的に、ワークの完全な分離を扱うためにより頑丈である。深い切削加工に対応するため、専用のチップブレーカーやクーラント供給システムを備えていることが多い。

比較例:

- 溝入れ作業:直径50mmのシャフトに幅3mm、深さ5mmの円形溝を入れる。

- パーティング作業:同じ直径50mmのシャフトの端から、長さ10mmの部分を切り落とす。

正しい溝入れインサートの選択

最適な結果を得るためには、適切な溝入れインサートを選択することが極めて重要である。溝入れインサートを選択する際には、以下の要素を考慮してください:

- 被削材:チップの材種を加工する材料に合わせる。

- 例えば、鋼材にはコーティングされた超硬チップを、アルミ合金にはPCDチップを使用します。

- 溝の寸法:希望の溝幅に対応するインサート幅を選択する。

- 必要であれば、幅の狭いインサートで複数回のパスを行い、幅の広い溝を作ることも検討する。

- 切削条件:切削速度、送り速度、切り込み深さなどを考慮する。

- 速度が速くなると、より耐摩耗性の高いグレードやコーティングが必要になる場合があります。

- 機械の安定性:セットアップの剛性を評価し、予想される振動に対応できるインサートを選ぶ。

- 剛性の低いセットアップの場合は、切削抵抗を低減するために正のすくい角を持つチップを検討してください。

- 表面仕上げの要件:希望する仕上げ品質に対して、適切なチッ プブレーカと刃先処理を備えたインサートを選 択する。

- ワイパーの形状は、特定の用途でより良い表面仕上げを達成するのに役立ちます。

- 工具寿命への期待:チップの耐摩耗性と交換頻度を考慮し、性能とコストのバランスをとる。

- プレミアム・グレードやコーティングは、初期費用は高くつくかもしれないが、大量生産では経済的である。

- クーラントの入手性:クーラントの供給方法(浸水、高圧、ドライ加工)に応じて、適切なチップブレーカーとコーティングを持つチップを選択します。

- 特殊形状:スイス型加工やヘビーデューティーな溝加工など、特殊な用途には特殊なチップ設計をご検討ください。

これらの要素を慎重に評価し、工具メーカーや経験豊富な機械工に相談することで、特定の用途に最適な溝入れインサートを選択することができ、効率的で高品質な結果を得ることができます。

溝入れインサート使用のベストプラクティス

溝入れチップの性能と寿命を最大限に引き出すには、以下のベストプラクティスに従ってください:

- インサートがツール・ホルダーに正しく装着され、クランプされていることを確認してください。

- 取り付け前に、インサートポケットとクランプ面を清掃する。

- トルクレンチを使用して、正しいクランプ力をかける。

- チップメーカーが提供する推奨切削パラメータを使用してください。

- 控えめな速度とフィードから始め、結果に基づいて最適化する。

- 切削パラメータ計算機や工具会社が提供するアプリの使用を検討する。

- 適切なクーラント流量を維持し、発熱と切り屑排出を管理する。

- 可能な限り高圧クーラントを使用し、切屑処理を改善する。

- クーラントノズルがカッティングゾーンに正しく配置されていることを確認します。

- インサートの摩耗を監視し、過度に摩耗する前にインサートを交換する。

- 生産要件に基づく定期検査スケジュールの確立

- 側面摩耗、クレーター摩耗、エッジ・チッピングなどの摩耗の兆候を探す。

- 加工戦略を最適化し、工具のたわみと振動を最小限に抑えます。

- 剛性を最大化するために、可能な限り短いツール・オーバーハングを使用する。

- 防振材の使用を検討してください ボーリングバー 深溝加工用

- 特定の材料に対してインサートの性能を向上させるために、特殊なコーティングを使用することを検討する。

- 例えば、高温用のAlTiNコーティングや非鉄材料用のダイヤモンドコーティングなど。

- 安定した性能を確保するために、工具を定期的に清掃し、メンテナンスしてください。

- チップとツールホルダからビルドアップエッジ(BUE)と切り屑の蓄積を除去する。

- ツールホルダーまたはクランプ機構に損傷がないか確認する。

- チップ制御を最適化するために、さまざまなチップブレーカー設計を試す。

- 適切な切り屑の形成と排出は、溝の品質と工具寿命にとって非常に重要です。

- CAMソフトウェアを使用して、溝加工ツールパスのシミュレーションと最適化を行う。

- これは、実際の加工前に潜在的な問題を特定し、全体的な効率を向上させるのに役立ちます。

- インサートの性能と摩耗パターンを詳細に記録する。

- このデータは、将来の金型選定や工程改善に役立ちます。

これらのベストプラクティスを実施することで、グルービング作業のパフォーマンス、一貫性、費用対効果を大幅に改善することができます。

結論

溝入れチップは、精密加工の世界では欠かすことのできないツールです。溝入れチップの様々な種類、用途、ベストプラクティスを理解することで、機械加工者は生産性の向上、部品品質の改善、製造コストの削減を達成することができます。CNC溝入れチップ、PCD溝入れチップ、またはアリ溝面加工チップのような特殊な溝入れチップのいずれを使用する場合でも、これらの多用途切削工具の使い方をマスターすることで、加工能力が向上することは間違いありません。

技術が進歩し続けるにつれて、溝入れチップの設計と材料は、現代の製造業の増え続ける要求を満たすために進化していきます。チップの形状、コーティング、材種の革新は、性能の向上、工具寿命の延長、加工可能な材料の範囲の拡大のために常に開発されています。溝加工チップ技術における新たなトレンドには、以下のようなものがある:

- 耐摩耗性と切屑排出性を向上させる高度なPVDおよびCVDコーティング

- 医療機器製造などの産業における超精密アプリケーション用マイクロ溝加工チップ

- リアルタイムの工具摩耗監視と予知保全のためのセンサーの統合

- 靭性と熱安定性を向上させる新しい基板材料の開発

- カスタムインサート形状を製造するための積層造形技術

溝入れインサート技術の最新動向を常に把握し、加工プロセスを常に改善することで、最も困難な加工タスクにも自信と精度をもって取り組むことができます。溝入れ加工を成功させるには、チップだけでなく、工作機械、被削材、切削条件など、加工システム全体を考慮した総合的なアプローチが必要です。正しい知識、ツール、テクニックがあれば、溝入れチップの可能性を最大限に引き出し、加工能力を新たな高みへと引き上げることができます。