Fresatura è essenzialmente un processo di lavorazione intermittente. Ciò fa sì che la temperatura del tagliente fluttui continuamente tra alte temperature (circa 1000 °C) e basse temperature. Si tratta di stabilire se sia meglio la fresatura a umido o a secco (fresatura a umido vs. fresatura a secco).

Effetti dei fluidi da taglio

Quando il tagliente entra ed esce dal taglio, la fluttuazione della temperatura si accentua. Di conseguenza, il tagliente è sottoposto a shock termici e a sollecitazioni cicliche che, nei casi peggiori, possono provocare cricche e interrompere prematuramente la vita utile dell'utensile.

Più alta è la temperatura nella zona di taglio, meno è adatto l'uso di fluidi da taglio.

Nei processi di lavorazione fine, poiché si genera meno calore, l'uso di fluidi da taglio non riduce significativamente la durata dell'utensile come nella sgrossatura.

Macinazione a secco

La fresatura a secco può prolungare la durata del tagliente. Anche se le temperature fluttueranno, rimarranno all'interno dell'intervallo di progettazione del materiale in lega di metallo duro. Le operazioni di fresatura grossolana devono sempre essere eseguite senza l'uso di fluidi da taglio.

Fresatura a umido con l'utilizzo di fluidi da taglio

Esistono alcune eccezioni in cui è necessario utilizzare i fluidi da taglio:

(1) Finitura di acciai inossidabili e leghe di alluminio per evitare che le particelle metalliche si incorporino nelle strutture superficiali.

(2) Fresatura di leghe ad alta temperatura a basse velocità di taglio per la lubrificazione e il raffreddamento del pezzo.

(3) Fresatura della ghisa per bagnare e lavare via la polvere per la protezione dell'ambiente/della salute e la precisione dei pezzi.

(4) Fresatura di parti a parete sottile per evitare deformazioni geometriche.

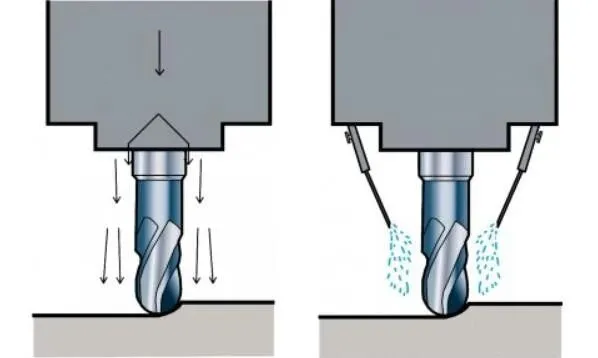

(5) Quando si lavorano cavità profonde, i sistemi di lubrificazione a quantità minima (MQL) che utilizzano piccole quantità di olio dedicato con aria compressa possono aiutare a rimuovere i trucioli.

Nei sistemi MQL, la quantità di "nebbia d'olio" è solo di pochi millilitri di olio all'ora espulsi attraverso un sistema di ventilazione filtrato convenzionale.

Se è necessario eseguire la fresatura a umido, è necessario utilizzare una quantità sufficiente di liquido da taglio.

Quali sono le principali differenze tra i due metodi di fresatura?

La fresatura a umido utilizza un fluido da taglio, mentre la fresatura a secco non utilizza fluidi da taglio.

Quali sono i vantaggi dell'utilizzo di un fluido da taglio?

L'uso del fluido da taglio può raffreddare la temperatura nella zona di taglio, ridurre lo shock termico e prolungare la vita dell'utensile. Inoltre, il fluido da taglio può rimuovere i trucioli e proteggere l'ambiente.

Quali sono i vantaggi della macinazione a secco?

La fresatura a secco non richiede l'uso e il trattamento del fluido da taglio, quindi i costi operativi sono inferiori. Inoltre, la fresatura a secco riduce le fluttuazioni di temperatura, a tutto vantaggio dell'utensile.

In quali situazioni sono applicabili i due metodi?

La fresatura a umido è adatta alla lavorazione di leghe ad alta temperatura che richiedono un raffreddamento. La fresatura a secco è adatta per lavorazioni grossolane e per situazioni con bassi requisiti di inquinamento ambientale.

Come selezionare un metodo di fresatura adeguato?

Le proprietà del materiale, la profondità di lavorazione, i requisiti di precisione, ecc. devono essere considerati per scegliere il metodo ottimale, bilanciando costi ed efficienza. I metodi MQL possono essere utilizzati anche per alcuni materiali speciali.

conclusione

Entrambi i metodi hanno i loro pro e contro. Per ottenere risultati di qualità in modo efficiente, si raccomanda un approccio flessibile alla scelta del metodo più appropriato in base all'applicazione specifica. Una tecnica adeguata è importante anche per massimizzare la durata e le prestazioni dell'utensile.

In sintesi, la scelta della fresatura a umido o a secco dipende dalla valutazione tecnica ed economica di ogni singola situazione di lavorazione. Un approccio integrato che pesi diversi fattori porta al risultato migliore.