U Trapani

La punta a U, nota anche come punta a inserti indicizzabili o punta modulare, è un utensile da taglio di precisione progettato per realizzare fori efficienti nella lavorazione CNC. Caratterizzata dal design della scanalatura a U e dagli inserti in carburo sostituibili, eccelle nella realizzazione di fori da poco profondi a profondi in vari materiali, tra cui acciaio, acciaio inossidabile, alluminio e materiali compositi. A differenza delle punte elicoidali tradizionali, le punte a U utilizzano un sistema modulare con un corpo utensile resistente e inserti intercambiabili, che le rende altamente adattabili alle applicazioni ad alta velocità e ad alto avanzamento.

Vantaggi di U Trapani: Le punte U offrono vantaggi significativi che migliorano l'efficienza di lavorazione. Il loro design a scanalatura a forma di U garantisce un'evacuazione dei trucioli superiore, riducendo l'intasamento e consentendo velocità di avanzamento più elevate, che possono ridurre i tempi di ciclo fino al 70%. Il sistema di inserti sostituibili prolunga la durata dell'utensile e riduce i tempi di fermo, poiché gli inserti usurati possono essere sostituiti in pochi minuti senza dover sostituire l'intera punta. Inoltre, le punte U offrono un'eccellente rigidità, consentendo velocità di avanzamento elevate e diametri di lavorazione maggiori (fino a 60 mm), garantendo al contempo una precisione di foratura accurata e finiture superficiali superiori, eliminando spesso la necessità di operazioni di alesatura secondarie.

Le punte a U di ONMY si distinguono per la loro qualità e le loro prestazioni, realizzate con materiali di alta qualità per garantire durata e resistenza al calore. Con un'attenzione particolare all'innovazione, ONMY offre un'ampia gamma di gradi e geometrie di inserti adatti a diversi materiali e applicazioni, supportati da una guida tecnica esperta. Grazie alle vendite dirette in fabbrica, alla rigorosa gestione 6S e all'assistenza post-vendita 24 ore su 24, 7 giorni su 7, ONMY garantisce soluzioni convenienti e un supporto affidabile, rendendo le sue punte a U la scelta ideale per ottenere risultati di lavorazione di alto livello.

- Gamma di lavorazione dei fori: 2D-6D

- 2D/3D/4D Serie SP inserto gamma di fori di lavorazione: 14mm-70mm

- Serie 2D/3D/4D WC inserto gamma di fori di lavorazione: 14mm-90mm

- Serie 5D SP/WC inserto gamma di fori di lavorazione: 14mm-70mm

- Serie 5D WC inserto gamma di fori di lavorazione: 14mm-70mm

- Serie 6D WC inserto gamma di fori di lavorazione: 20mm-70mm

- Supporta dimensioni intere e non intere

- Supporto 40Cr e materie prime H13

avvertenza

- Le punte a U si bruciano facilmente se utilizzate fuori centro su un tornio.

- Quando si utilizza un dispositivo di piccole dimensioni U-drill, sono necessarie velocità elevate e avanzamenti elevati. Più bassi sono l'avanzamento e la velocità, maggiore è la resistenza al taglio e più facile è bruciare l'utensile.

Inserti per punte a U

Inserto SOMT

Support SOMT050204,SOMT060204,SOMT070306,SOMT08T306,SOMT09T308,SOMT11T308,SOMT130408,SOMT150510 sizes.

Corpi di foratura a U per inserti SPMG

Corpi di foratura a U per inserti WCMT

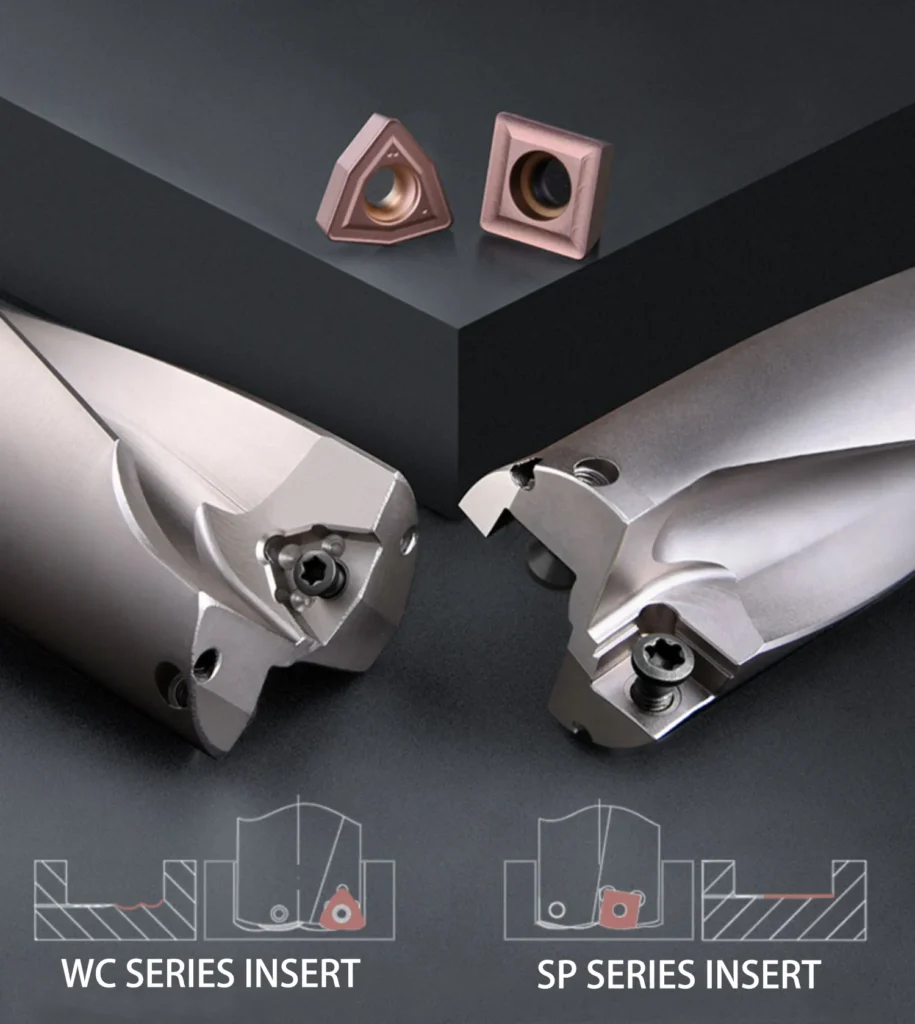

Diversi inserti della serie WC&SP

- Maggiore efficienza di lavorazione della serie WC

- La lavorazione della serie SP ha un grado di finitura superiore

- Gli inserti della serie WC sono più economici

- Serie SP Superficie inferiore di lavorazione piatta

- Gli inserti della serie WC hanno 3 taglienti.

- Gli inserti della serie SP hanno 4 taglienti.

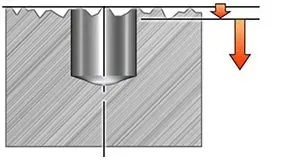

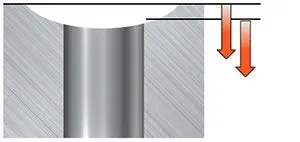

Ottimizzato per chipformer più profondi

Maggiore velocità di asportazione dei trucioli, che influisce direttamente sull'efficienza di lavorazione, scanalatura di asportazione dei trucioli più profonda. Miglioramento dell'avanzamento elevato e dell'alta velocità, ancora senza accumulo di trucioli, inserto non appiccicoso, smusso del bordo più piccolo, ottimizzazione e miglioramento della rigidità del u trapano corpo.

Design di precisione per impedire l'oscillazione dell'inserto

I precisi taglienti centrali e periferici possono efficacemente inibire l'oscillazione durante la lavorazione con forza uniforme, ridurre il rischio di urti dell'utensile in ambienti con materiali difficili da lavorare e fornire una migliore precisione/stabilità rispetto alle punte rapide generiche.

Nota: un inserto con bordo periferico non può essere utilizzato come bordo centrale; analogamente, un inserto con bordo centrale non può essere utilizzato come bordo periferico; prestare attenzione quando si sostituisce il bordo.

Doppia vite con foro per l'olio ad alta alimentazione

I doppi fori elicoidali per l'olio proteggono la durata dell'inserto e aiutano a raffreddare la punta. Quanto più piccole sono le dimensioni della punta rapida, tanto più importante è seguire un elevato numero di giri/avanzamento per ridurre al minimo la resistenza al taglio.

Contattateci per ulteriori informazioni!

Formula comune per la lavorazione del trapano a U

(Dati solo per riferimento)

Velocità di taglio (Vc)

Vc= Dc*π*n/1000

- Dc(mm): diametro della punta

- Vc(m/min): velocità di taglio

- n(giri/min): velocità di rotazione

Esempio

La velocità del mandrino è di 1600 giri/min, il diametro della punta è di 20 mm, la velocità di taglio è: Vc = Dc*π*n/1000 = 20*3,14*1600/1000 = 100 (m/min)

Velocità di avanzamento (Vf)

Vf=Fr*n

- Vf(m/min): velocità di avanzamento

- Fr(mm/giro): quantità di avanzamento per giro

- n(giri/min): velocità del mandrino

Esempio

La velocità del mandrino è di 1350 min-1 e il diametro della punta Ø12, trovare la velocità di taglio.

(Risposta)

Sostituire la formula

vf=f×n=0.2×1350=270mm/min

L'avanzamento del mandrino al minuto è quindi di 270 mm/min.

Tempo di lavorazione del foro (Tc)

Tc= ld*i/n*f

- Tc(min): tempo di lavorazione

- i:numero di fori

- Fr(mm/giro): avanzamento per giro

- n(giri/min): velocità del mandrino

- ld:profondità di perforazione

Esempio

Si esegue un foro Ø15, profondo 30 mm, nell'acciaio SCM440. La velocità di taglio è di 50 m/min e l'avanzamento per giro è di 0,15 mm/giro. Trovare il tempo di foratura.

(Risposta)

Velocità del mandrino n=(50×1000)÷(15×3,14)=1061,57min-1

Tc = (30 × 1) ÷ (1061,57 × 0,15) = 0,188

= 0,188 × 60 = 11,3 secondi per la perforazione.

Tasso di rimozione del metallo (Q)

Q=Vc*Dc*Fn/4

- Vc(m/min): velocità di taglio

- Dc(mm): diametro della punta

- Fn(mm/r): avanzamento

u parametri di perforazione

(Dati solo per riferimento)

| I materiali | Durezza | Velocità di taglio | Trapano U diametro | |||

| 17.5-22 | 22.2-30 | 30.5-40 | 40.5-50 | |||

| Acciai | 80-180 | 200-280 | 0.05-0.1 | 0.07-0.12 | 0.1-0.2 | 0.15-0.25 |

| Acciai | 150-225 | 150-220 | 0.05-0.12 | 0.08-0.15 | 0.12-0.25 | 0.18-0.28 |

| Acciai basso legati | 150-260 | 160-220 | 0.06-0.12 | 0.08-0.18 | 0.15-0.3 | 0.2-0.3. |

| Acciai alto legati | 150-240 | 120-180 | 0.05-0.1 | 0.06-0.15 | 0.12-0.2 | 0.18-0.25 |

| Acciai inossidabili | 150-250 | 100-200 | 0.05-0.1 | 0.07-0.12 | 0.12-0.2 | 0.15-0.22 |

| Acciai per utensili | 170-270 | 120-200 | 0.05-0.12 | 0.07-0.15 | 0.12-0.22 | 0.15-0.25 |

| Ghisa | 160-220 | 120-180 | 0.1-0.17 | 0.15-0.2 | 0.18-0.25 | 0.2-0.3 |

| Ghisa in lega | 150-260 | 110-180 | 0.08-0.14 | 0.12-0.18 | 0.15-0.22 | 0.18-0.25 |

| Lega di alluminio | 40-140 | 250-350 | 0.075-0.15 | 0.1-0.18 | 0.15-0.25 | 0.18-0.3 |

| Alluminio fuso | 50-150 | 220-280 | 0.1-0.2 | 0.15-0.22 | 0.18-0.3 | 0.22-0.35 |

u requisiti di potenza di elaborazione del trapano

Per sfruttare veramente l'effetto di lavorazione della punta a u, oltre al portautensile e all'inserto, è necessaria anche la macchina giusta, in modo da poter utilizzare la reale capacità di lavorazione della punta a u.

Foratura superficiale irregolare

Irregolare

- Utilizzare la punta più corta possibile per ridurre al minimo le tendenze alle vibrazioni e diminuire gli effetti della deflessione.

- Valori iniziali consigliati per la velocità di taglio e l'avanzamento minimo raccomandato

- Non è raccomandato per 6-7×DC quando il raggio del concavo è uguale o inferiore al raggio della punta.

Convesso

- Utilizzare la punta più corta possibile per ridurre al minimo le tendenze alle vibrazioni e diminuire gli effetti della deflessione.

- Valori iniziali consigliati per la velocità di taglio e l'avanzamento minimo raccomandato

- Non è raccomandato per 6-7×DC quando il raggio del concavo è uguale o inferiore al raggio della punta.

Concavo

- Utilizzare la punta più corta possibile per ridurre al minimo le tendenze alle vibrazioni e diminuire gli effetti della deflessione.

- Valori iniziali consigliati per la velocità di taglio e l'avanzamento minimo raccomandato

- Non è raccomandato per 6-7×DC quando il raggio del concavo è uguale o inferiore al raggio della punta.

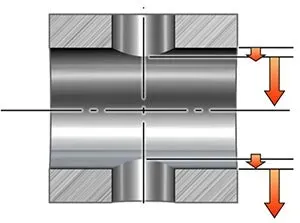

Foratura trasversale

- Per fori di diametro diverso: praticare prima il foro più grande per ridurre la formazione di bave.

- Iniziare con l'alimentazione più bassa consigliata durante l'attraversamento dei fori

- Non è raccomandato nei materiali a lungo taglio a causa dell'evacuazione dei trucioli durante l'attraversamento dei fori.

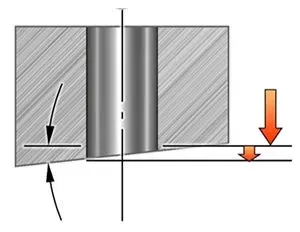

Superfici angolate o inclinate, ingresso

- Utilizzare la punta più corta possibile per ridurre al minimo le tendenze alle vibrazioni e diminuire gli effetti della deflessione.

- Iniziare con la velocità di taglio più bassa raccomandata e 1/3 dell'avanzamento più basso raccomandato (o inferiore) fino al completo innesto, quindi tornare all'avanzamento normale.

- 4-5×DC l'ingresso inclinato può essere inclinato fino a 15º

- 6-7×DC l'ingresso inclinato può essere inclinato fino a 10º

Superfici angolate o inclinate, uscita

- Utilizzare la punta più corta possibile per ridurre al minimo le tendenze alle vibrazioni e diminuire gli effetti della deflessione.

- Valori iniziali consigliati per la velocità di taglio e l'avanzamento minimo consigliato (o inferiore)

- 4-5×DC l'uscita inclinata può essere angolata fino a 15º

- 6-7×DC l'uscita inclinata può essere angolata fino a 5º

Foratura di superfici curve asimmetriche

- Utilizzare la punta più corta possibile per ridurre al minimo la flessione della punta verso l'esterno del centro, come una superficie inclinata.

- Ridurre l'avanzamento a 1/3 del tasso di penetrazione iniziale per le superfici concave.

- Il raggio della superficie curva deve essere maggiore del raggio della punta.

- Non consigliato per trapani 6-7×DC

Fori preforati

- Per mantenere la forza di taglio bilanciata tra l'inserto centrale e quello periferico ad un livello accettabile, il foro preforato non dovrebbe essere più grande di DC/4

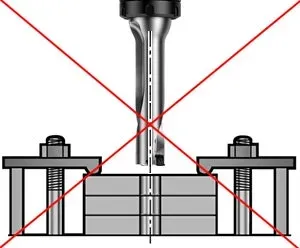

foratura a pila

- Ridurre al minimo lo spazio tra le piastre impilate è fondamentale per la buona riuscita della perforazione in pila. Questo può essere fatto bloccando o saldando le piastre tra loro. Una buona pratica comune è quella di inserire della carta industriale (spessore di circa 0,5-1 mm (0,020-0,039 pollici) tra le piastre per livellare eventuali irregolarità e smorzare le vibrazioni. Poiché la forza assiale sarà di diverse migliaia di newton durante il processo di foratura, i supporti di serraggio sono un aspetto importante.

Contatta ONMY per avviare la tua attività

Date un'occhiata a come alcuni dei nostri clienti percepiscono i nostri prodotti e servizi:

I nostri vantaggi

- Nuove materie prime, il primo passo per controllare la qualità del prodotto.

- Vendite dirette in fabbrica, rifiutate agli intermediari per guadagnare la differenza di prezzo.

- Gestione 6S, processo standardizzato, la fonte per eliminare i prodotti problematici dalla fabbrica.

- Esperti di vendita professionali risolvono la maggior parte dei vostri problemi di lavorazione.

- Garanzia post-vendita qualsiasi problema del prodotto 7 * 24 ore di servizio.