Las herramientas de corte y los componentes metálicos suelen utilizar revestimientos avanzados como EVP frente a ECV para mejorar propiedades superficiales como la dureza, la resistencia al desgaste y la protección contra la corrosión, entre otras. Pero, ¿cuál es la diferencia entre estos dos procesos habituales de revestimiento?

En esta guía, exploraremos las distinciones clave entre la metodología PVD y CVD, las características del revestimiento resultante, las aplicaciones ideales y las ventajas para las plaquitas de corte y las fresas de mango.

Cómo funcionan los procesos de revestimiento PVD y CVD

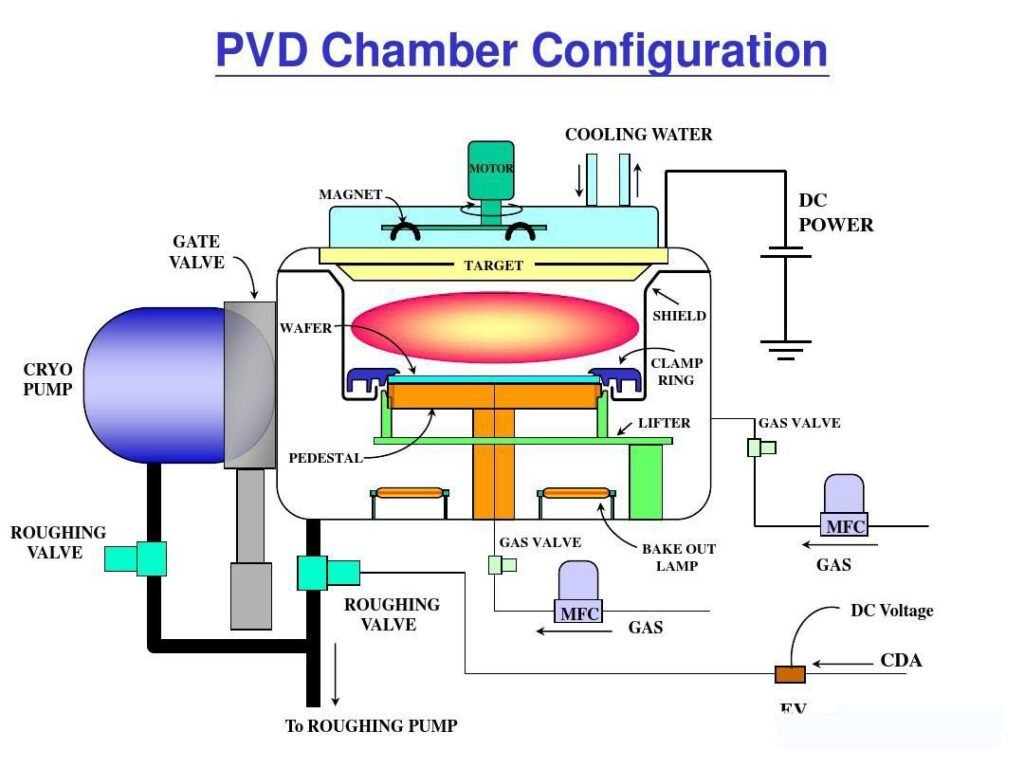

La deposición física en fase vapor (PVD) consiste en colocar el sustrato en una cámara de vacío y, a continuación, utilizar el pulverizador magnetrónico o la evaporación para vaporizar el material de revestimiento. Este vapor se condensa y deposita uniformemente sobre la superficie del sustrato en forma de una fina capa. Las temperaturas suelen oscilar entre 200 y 500°C.

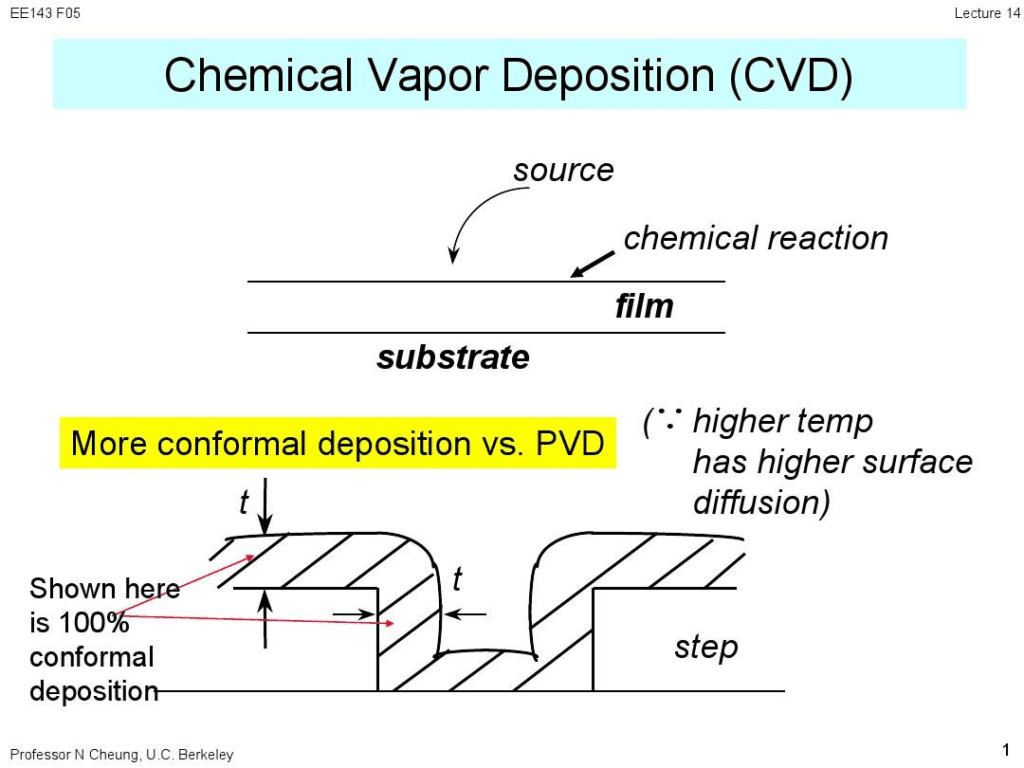

El CVD (depósito químico en fase vapor) recubre superficies mediante reacciones químicas entre gases precursores como el metano, el hidrógeno y el amoníaco. Estos reactivos se descomponen y reaccionan en la superficie calentada para depositar uniformemente el revestimiento deseado. Las reacciones CVD se producen a temperaturas muy elevadas, de 900-1100°C.

Diferencias en las propiedades y el rendimiento del revestimiento

El proceso PVD crea revestimientos más finos, densos y uniformes, normalmente de 1 a 5 micras de grosor. El CVD puede depositar revestimientos mucho más gruesos, de hasta 30 micras, con excelente adherencia, pero no tan uniformes en geometrías complejas.

Los revestimientos PVD suelen ser más duros y resistentes al desgaste gracias a su densidad. Los revestimientos CVD soportan temperaturas más altas, superiores a 1.000 °C, frente a los 750 °C del PVD.

Los revestimientos PVD más comunes son el nitruro de titanio (TiN), el nitruro de titanio y aluminio (TiAlN) y el nitruro de cromo (CrN). Las opciones de CVD incluyen el carburo de titanio (TiC), el nitruro de titanio (TiN) y el carburo de silicio (SiC).

Las mejores aplicaciones para PVD y CVD

La capacidad del PVD para recubrir uniformemente componentes pequeños y complejos lo hace ideal para herramientas de corte como fresas, instrumentos quirúrgicos, componentes de motores y acabados decorativos.

La excelente adherencia y resistencia al calor del CVD lo hacen idóneo para alear piezas de maquinaria, barreras de difusión en semiconductores y revestimientos anticorrosión.

PVD vs CVD para plaquitas de fresado y herramientas de corte

Para insertos de fresado y herramientas de corte, la dureza del PVD mejora la resistencia al desgaste y la vida útil de la herramienta. Sin embargo, los recubrimientos CVD permiten fuerzas de corte más bajas. El CVD también soporta mejor las temperaturas de corte más altas.

Las fresas con recubrimiento de PVD destacan en el mecanizado a alta velocidad de aluminio y aleaciones no férricas. Las plaquitas CVD funcionan bien en aleaciones de titanio, níquel y cobalto. Para un rendimiento óptimo, elija los recubrimientos PVD o CVD adecuados para su pieza de trabajo.

Tipos de recubrimiento de metal duro más populares

Nitruro de titanio (TiN)

El caballo de batalla polivalente: El TiN es uno de los recubrimientos para herramientas más consolidados y reconocidos, fácilmente identificable por su característico color dorado. Ofrece una combinación equilibrada de mayor dureza y bajo coeficiente de fricción, lo que lo convierte en una opción versátil y rentable para una amplia gama de aplicaciones.

| Característica | Descripción |

| Dureza | Aproximadamente 2.300 HV (dureza Vickers) |

| Temperatura máxima de funcionamiento | ~600°C (1.100°F) |

| Coeficiente de fricción | ~0.4 |

| Principales ventajas | Buena resistencia al desgaste, reduce la fricción y el calor, evita la adherencia del material (borde acumulado). |

| Aplicaciones típicas | Taladrado, fresado y torneado de uso general de materiales no ferrosos y aceros de aleación baja a media. |

Carbonitruro de titanio (TiCN)

Mayor dureza y resistencia al desgaste: Al incorporar carbono a la matriz de nitruro de titanio, los revestimientos de TiCN presentan una mayor dureza y una lubricidad mejorada en comparación con el TiN, lo que los hace especialmente eficaces en aplicaciones con alto desgaste abrasivo.

| Característica | Descripción |

| Dureza | Aproximadamente 3.000 HV |

| Temperatura máxima de funcionamiento | ~400°C (750°F) |

| Coeficiente de fricción | ~0.2 |

| Principales ventajas | Excelente dureza y resistencia al desgaste, menor fricción que el TiN. |

| Aplicaciones típicas | Mecanizado de materiales abrasivos como hierro fundido, aleaciones de aluminio con alto contenido en silicio y aceros inoxidables. También se utiliza en operaciones de estampación y punzonado. |

Nitruro de titanio y aluminio (TiAlN) y Nitruro de titanio y aluminio (AlTiN)

Campeones de alta temperatura: Estos revestimientos son la mejor elección para aplicaciones de mecanizado en seco y de alta velocidad. La adición de aluminio crea una capa protectora de óxido de aluminio a altas temperaturas, lo que mejora significativamente la estabilidad térmica y la resistencia a la oxidación del revestimiento. La principal diferencia entre TiAlN y AlTiN radica en la proporción de aluminio y titanio, ya que el AlTiN tiene un mayor contenido de aluminio y, por lo general, ofrece un rendimiento superior a altas temperaturas.

| Característica | Descripción |

| Dureza | TiAlN: ~2.800 HV, AlTiN: ~3.400 HV |

| Temperatura máxima de funcionamiento | TiAlN: ~800°C (1.470°F), AlTiN: ~900°C (1.650°F) |

| Coeficiente de fricción | ~0,5 – 0,7 |

| Principales ventajas | Excelente resistencia al calor y a la oxidación, mantiene la dureza a altas temperaturas. |

| Aplicaciones típicas | Fresado, taladrado y torneado a alta velocidad de materiales difíciles de mecanizar, como aceros endurecidos, superaleaciones con base de níquel y aleaciones de titanio. Ideal para mecanizado en seco o casi seco. |

Nitruro de cromo (CrN)

La solución antiadherente: Los recubrimientos de CrN son conocidos por su bajo coeficiente de fricción y sus excelentes propiedades antiadherentes. Esto los hace especialmente adecuados para aplicaciones en las que el material de la pieza tiende a adherirse a la herramienta de corte.

| Característica | Descripción |

| Dureza | Aproximadamente 2.200 HV |

| Temperatura máxima de funcionamiento | ~700°C (1.300°F) |

| Coeficiente de fricción | ~0.3 |

| Principales ventajas | Excelente lubricidad, tenacidad y resistencia a la corrosión. Resiste la formación de bordes acumulados. |

| Aplicaciones típicas | Mecanizado de materiales no ferrosos como aluminio, cobre y latón. También se utiliza en aplicaciones de conformado y estampado. |

Carbono similar al diamante (DLC)

Lubricidad inigualable para el mecanizado de metales no ferrosos: Los recubrimientos de DLC ofrecen una combinación excepcional de alta dureza y un coeficiente de fricción extremadamente bajo, cercano al del diamante. El resultado es un rendimiento superior en el mecanizado de materiales no ferrosos y abrasivos.

| Característica | Descripción |

| Dureza | 1.500 - 9.000 HV (Varía significativamente según el tipo específico de DLC) |

| Temperatura máxima de funcionamiento | ~350°C (660°F) |

| Coeficiente de fricción | ~0,1 – 0,2 |

| Principales ventajas | Muy baja fricción, alta dureza y excelente resistencia al desgaste. |

| Aplicaciones típicas | Mecanizado de aleaciones de aluminio, grafito, materiales compuestos y otros materiales no ferrosos. No es adecuado para el mecanizado de materiales ferrosos debido a una reacción química a altas temperaturas. |

El desarrollo continuo de tecnologías de revestimiento nuevas y mejoradas sigue ampliando los límites del rendimiento del mecanizado. Los recubrimientos multicapa, que combinan las ventajas de distintos materiales, y los recubrimientos nanocompuestos están a la vanguardia de esta innovación, ofreciendo una mayor dureza, tenacidad y resistencia a la temperatura para las aplicaciones más exigentes. La elección del revestimiento adecuado es un factor crucial para optimizar cualquier proceso de mecanizado, lo que se traduce en un aumento de la productividad y en componentes de mayor calidad.

Recubrimientos CVD comunes

- Nitruro de titanio (TiN): Aunque también se aplica mediante PVD, algunos grados de torneado y insertos de perforación utilizar un recubrimiento de TiN CVD, a menudo como parte de un esquema multicapa.

- Carbonitruro de titanio (TiCN): Se aplica frecuentemente mediante CVD por su excelente resistencia al desgaste abrasivo, especialmente en el mecanizado del acero.

- Óxido de aluminio (Al₂O₃): Se trata de una característica distintiva de los revestimientos CVD. Su increíble estabilidad térmica y química a altas temperaturas lo hace perfecto para el corte a alta velocidad de hierro fundido y acero. Se aplica casi exclusivamente mediante CVD.

Recubrimientos PVD comunes

- Nitruro de titanio (TiN): El recubrimiento "dorado" más común suele aplicarse mediante PVD. Es un revestimiento versátil de uso general para brocas, fresas y machos de roscar.

- Nitruro de titanio y aluminio (TiAlN): Un revestimiento PVD de alto rendimiento conocido por su excelente resistencia al calor. El aluminio forma una capa protectora de óxido a altas temperaturas, lo que lo hace magnífico para el mecanizado en seco y a alta velocidad.

- Nitruro de aluminio y titanio (AlTiN): Similar al TiAlN pero con un mayor contenido de aluminio, ofrece una dureza aún mayor y un rendimiento superior en aplicaciones de alta temperatura. Es un revestimiento de PVD de primer nivel para el mecanizado de aceros endurecidos y superaleaciones.

- Nitruro de cromo (CrN): Este revestimiento de PVD se valora por su bajo coeficiente de fricción y sus propiedades antiadherentes, que lo hacen excelente para el mecanizado de materiales no ferrosos como el aluminio y el cobre.

- Carbono tipo diamante (DLC): Un recubrimiento aplicado exclusivamente mediante PVD que proporciona una superficie de muy baja fricción, ideal para el mecanizado de materiales no ferrosos y abrasivos como aleaciones de aluminio, grafito y materiales compuestos.

Cuadro sinóptico

| Revestimiento | Método primario | Características principales del método |

| Nitruro de titanio (TiN) | PVD Y CVD | PVD para uso general, CVD a menudo en revestimientos multicapa. |

| Carbonitruro de titanio (TiCN) | PVD Y CVD | CVD para alta resistencia al desgaste, PVD para tenacidad en herramientas afiladas. |

| Óxido de aluminio (Al₂O₃) | CVD | Alta temperatura y estabilidad química. |

| Nitruro de titanio y aluminio (TiAlN) | PVD | Alta dureza y resistencia al calor; la aplicación a baja temperatura conserva el filo. |

| Nitruro de aluminio y titanio (AlTiN) | PVD | Dureza superior a altas temperaturas; la aplicación a bajas temperaturas conserva el filo. |

| Nitruro de cromo (CrN) | PVD | Baja fricción, antiadherencia; la aplicación a baja temperatura conserva el filo. |

| Carbono similar al diamante (DLC) | PVD | Lubricidad extrema; la aplicación a baja temperatura conserva el filo. |

¿Es mejor CVD o PVD para las herramientas de corte? ¿Por qué?

El PVD suele impartir una mayor dureza, mientras que el CVD ofrece una mayor resistencia a la temperatura. El PVD funciona mejor para el mecanizado de alta velocidad de metales no férreos, mientras que el CVD se adapta a materiales duros como el titanio.

¿Cuáles son las limitaciones de temperatura de los revestimientos PVD frente a los CVD?

Los revestimientos PVD funcionan bien hasta unos 750 °C, mientras que los revestimientos CVD pueden soportar más de 1.000 °C en muchos casos.

¿Qué revestimiento suele tener mejor adherencia, el PVD o el CVD?

Los revestimientos CVD suelen tener una adherencia superior al sustrato gracias al proceso de unión química a alta temperatura.

¿Qué industrias dependen más de los revestimientos PVD y CVD?

El PVD se utiliza mucho en medicina, aeronáutica, automoción y moldeo por inyección de plásticos. El CVD es habitual en la industria aeroespacial, la generación de energía, los semiconductores y la óptica.

¿Qué grosor pueden tener los revestimientos CVD en comparación con los PVD?

El CVD suele depositar revestimientos de hasta 30 micras de grosor debido a las reacciones químicas. El PVD se limita a revestimientos más finos, normalmente de menos de 5 micras.

Conclusión

Comprender las distintas ventajas de los procesos de revestimiento PVD y CVD permite elegir la tecnología adecuada para cada aplicación. El PVD ofrece uniformidad y dureza, mientras que el CVD proporciona resistencia al calor y adherencia. En el caso de las herramientas de corte, elija PVD para trabajos no férreos de alta precisión y CVD para materiales resistentes como el titanio y las aleaciones de níquel. Con el recubrimiento adecuado, se puede optimizar el mecanizado y el rendimiento de los componentes.