A inserto de fresado es una herramienta de corte que se utiliza para realizar el mecanizado de metales en una fresadora. Suele estar fabricada con HSS, metal duro o materiales cerámicos y se presenta en diversas formas para adaptarse a las distintas necesidades de mecanizado. Una plaquita de fresado consta de dos partes: el portaherramientas y la plaquita.

Lo que debe saber sobre las plaquitas de fresado

- La forma de las plaquitas de fresado

- Tipos de fresado

- Material de las plaquitas de fresado

- Escenarios de aplicación de las plaquitas de fresado

Si desea saber más sobre la elección de plaquitas de fresado, siga leyendo a continuación.

Tipos de fresado

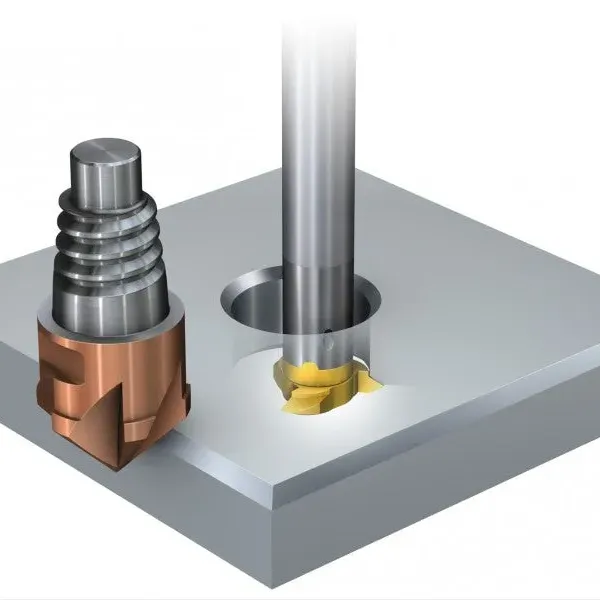

taladrado fresado

fresado helicoidal

molienda de alto avance

¿Qué es una plaquita de fresado?

En este párrafo, primero aprenderás qué es el fresado y luego qué es inserto de fresado.

El fresado es la fabricación de productos metálicos utilizando plaquitas para extraer material de una pieza. La variedad de formas y tamaños determina el corte o la eliminación de estos materiales del objeto. Por ello, la calidad de las plaquitas es tan importante para la maquinaria como para la pieza.

Las plaquitas indexables ofrecen una ventaja significativa en comparación con otras herramientas de corte: Si un filo de corte de la plaquita indexable se desgasta, simplemente se convierte en un filo de corte no utilizado, sin necesidad de reafilado. De este modo, la producción en curso sólo se interrumpe brevemente y no es necesario realizar una laboriosa puesta a punto de la herramienta.

¿Cómo clasificar la plaquita de fresado?

Hay muchas formas de clasificar las plaquitas de fresado, y en este párrafo distinguiremos los tipos de plaquitas de fresado por su función. Por supuesto, si desea conocer otros métodos de clasificación, también puede comunicarse con nosotros.

Plaquitas de fresado también pueden clasificarse en función de diferentes características, como el método de corte, la forma de la herramienta, el material de la herramienta y el revestimiento.

He aquí algunos tipos:

Fresa de mango

An end fresa is a common rotary cutting tool that is usually used for milling work on machine tools. Its main feature is a rotatable cutting blade, with a straight shank design that is easy to replace and adjust the blade position. Generally suitable for processing flat surfaces, chamfers, and grooves.

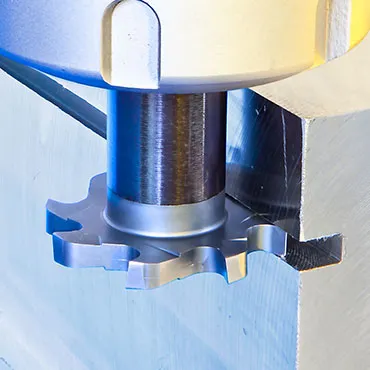

Fresa frontal

Una fresa frontal es una herramienta rotativa adecuada para procesar superficies planas de gran superficie. Su característica es que la cuchilla en forma de placa puede girar, y la estructura del cuerpo de la máquina es fuerte, y adecuada para una amplia gama de aplicaciones.

Fresa de engranajes

La fresa de engranajes se utiliza para procesar dientes rectos, helicoidales o evolventes. La cuchilla tiene forma de cadena, y existen dos tipos comunes: cilíndrica y cónica.

Fresa espiral

Una fresa espiral es una herramienta de corte especial para procesar líneas en espiral, que puede utilizarse en procesos de fresado, conformado y rectificado. La característica principal es que la cuchilla gira en forma de espiral para acelerar el corte y mejorar la eficacia.

Fresa de bola

La forma de la fresa de bola es esférica, principalmente adecuada para procesar superficies tridimensionales y superficies esféricas, con las ventajas de una alta calidad de procesamiento y un corte estable.

Fresa de alto rendimiento

Las fresas de alto rendimiento han hecho grandes avances en la selección de materiales, el diseño de la forma de la herramienta, el recubrimiento de la herramienta, etc., que pueden lograr un procesamiento de alta velocidad y alto rendimiento. Se utilizan ampliamente en campos como la automoción, la electrónica y la industria aeroespacial con requisitos de procesamiento de alta velocidad.

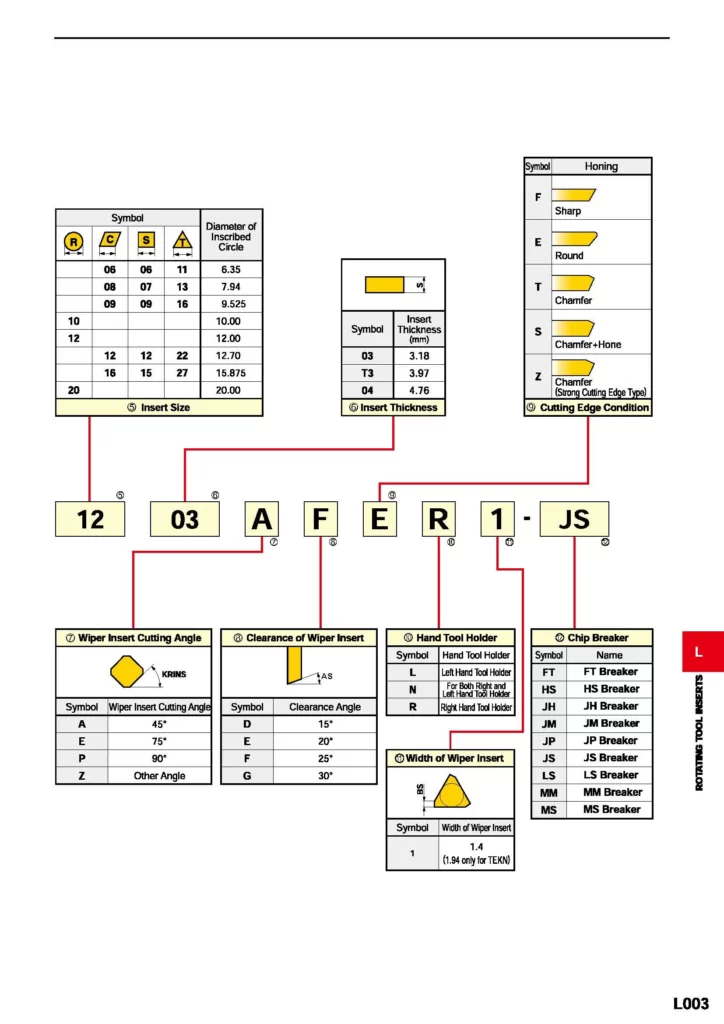

Identificación de las plaquitas de fresado

En este apartado, sabrá exactamente qué tipos de plaquitas de fresado rotativo cumplen la norma internacional ISO. En las ilustraciones encontrará datos sobre el tamaño, la forma, el grosor, el ángulo, etc. de las plaquitas.

(Imagen citada de Mitsubishi)

Material y rendimiento de las plaquitas de fresado

Los diferentes materiales y recubrimientos de las plaquitas tienen diferentes gamas de aplicaciones y rendimientos de corte para diferentes operaciones de fresado.

- Insertos de fresado de acero rápido (HSS): un fresado asequible insertar material para el mecanizado de metales más blandos, como aluminio, cobre, hierro fundido y acero dulce.

- Plaquitas de fresado de metal duro (carburo): Plaquitas de fresado de metal duro fabricadas con una aleación de tungsteno y cobalto, que suelen utilizarse para el mecanizado de materiales de gran dureza, como bronce, acero inoxidable y aleaciones.

- Plaquitas de fresado de cerámica (Ceramic): Este material de plaquita de fresado está hecho de cerámica impregnada, por lo que tiene una gran dureza y propiedades de desgaste. Las plaquitas de fresado cerámicas tienen un excelente rendimiento de corte para materiales de alta dureza, mecanizado a alta velocidad y reducción de vibraciones, pero también son propensas a la rotura de la herramienta.

- Inserto de fresado PCD: Está hecho de polvo de diamante sintético con alta dureza y excelente resistencia al desgaste. Se utiliza para procesar materiales blandos y no metálicos como el aluminio y el cobre.

Las plaquitas de fresado también pueden recubrirse para mejorar su resistencia al desgaste y a la corrosión, reducir la adherencia a la superficie y mejorar la estabilidad térmica. Entre los recubrimientos más comunes se encuentran los recubrimientos PVD, los recubrimientos CVD y los recubrimientos frontales.

Efecto de los parámetros de corte en la vida útil y el rendimiento de las plaquitas de fresado

Yo diría que los parámetros de corte son los más difíciles de ajustar. Pero tienen un impacto muy grande en el mecanizado, y lo bueno es que ahora disponemos de fórmulas de cálculo de fresado para utilizar, muy fáciles de calcular los datos que necesitas.

- Velocidad de corte: una velocidad de corte demasiado alta provocará un calentamiento excesivo por fricción de la cuchilla de la fresa, lo que intensificará el desgaste de la herramienta e incluso puede hacer que la punta arañe la superficie de la pieza, afectando a la precisión y a la calidad de la superficie de la pieza; mientras que una velocidad de corte demasiado baja provocará dificultades de fresado, un aumento de la fuerza de corte, una difícil descarga de la viruta y otros problemas.

- Avance: un avance excesivo provocará una carga excesiva de la herramienta y un mayor desgaste; mientras que un avance insuficiente puede dar lugar a una fuerza de fresado insuficiente, un avance lento, una baja eficacia de corte y otros problemas.

- Profundidad de corte: una profundidad de corte excesiva provocará un aumento de la fuerza de corte en la hoja de la fresa, que se desgastará fácilmente e incluso se romperá, mientras que una profundidad de corte insuficiente puede provocar un aumento del tiempo de trabajo y una disminución de la productividad.

- Fluido de corte: el uso de un fluido de corte adecuado puede proteger eficazmente la hoja de la fresa, y reducir el riesgo de desgaste y fractura de la herramienta, mientras que la calidad de la superficie de la pieza de trabajo también tiene un mejor papel de protección.

En resumen, la selección de los parámetros de corte debe considerarse con el material de la pieza de trabajo, el material de la cuchilla de la fresa, la precisión de fresado, la eficiencia del trabajo y otros factores, y ajustarse razonablemente para lograr el mejor efecto de fresado y la vida útil de la herramienta.

Consejos para elegir la fresa

Finalmente, por último, te daré unos pequeños consejos para elegir la plaquita de fresa rotativa adecuada(Este es el resumen de nuestros expertos después de muchos años).

Seleccionar la geometría de la plaquita indexable en función de la pieza a mecanizar

Para el desbaste, recomendamos una combinación de grandes profundidades de corte y altas velocidades de avance. Las aplicaciones de desbaste exigen una gran fiabilidad del filo de corte.

Para aplicaciones de acabado, se requieren fuerzas de corte bajas, ya que normalmente se necesitan profundidades de corte poco profundas y avances bajos.

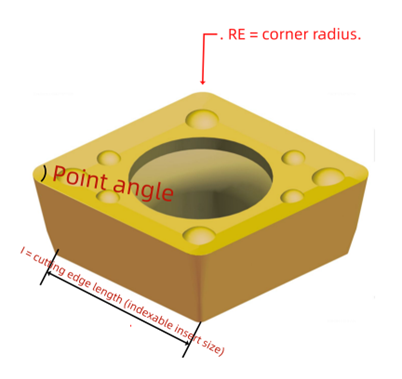

Elija el mayor ángulo de punto posible

Ventaja del ángulo de punta grande: estable, gran velocidad de avance, alta eficiencia.

Desventaja del ángulo de punta grande: alta vibración

Ventaja de ángulo de punta pequeño: Reducción de rebabas superficiales, reducción de la fuerza de corte

Desventaja de ángulo de punta pequeño: Retirada intempestiva de la viruta, menor eficacia de corte

Elija un tamaño de plaquita indexable en función de la profundidad de corte

Determine la profundidad máxima de corte y, a continuación, ajuste la longitud de corte deseada, teniendo en cuenta el ángulo de montaje del portaherramientas. A continuación, puede seleccionar la longitud de filo de corte correcta para la plaquita.

Elija el ángulo de montaje correcto

a. Montaje a 0 grados: Las plaquitas se montan a lo largo de la línea central de fresado y son las más adecuadas para fresar superficies planas. Si se requieren otros tipos de fresado, puede ser necesario cambiar el ángulo de montaje.

b. Montaje con ángulo ligeramente negativo: En el fresado de piezas de paredes delgadas, el ángulo negativo ayuda a reducir las vibraciones y la excentricidad de la herramienta. Sin embargo, los ángulos negativos pueden aumentar las fuerzas de corte y el desgaste y pueden dar lugar a una superficie fresada de menor calidad.

c. Montaje en ángulo ligeramente positivo: Los ángulos positivos ayudan a mejorar la rigidez y estabilidad de la herramienta, reducen la carga de la herramienta y, por tanto, prolongan su vida útil. Sin embargo, los ángulos positivos deterioran la rugosidad superficial y aumentan las fuerzas de corte.

d. Montaje en ángulo grande: Cuando se utiliza para fresar materiales más duros, un ángulo grande produce menos fuerza de corte y mayor calidad superficial, pero un mecanizado menos eficiente.

Elija el material de corte y el revestimiento adecuados

Elegir el material y el revestimiento correctos para la hoja de la fresa es importante porque la elección del material y del revestimiento puede tener un impacto directo en la capacidad de corte de la fresa, la vida útil del corte y la calidad de la superficie.

a.Selección del material: Los materiales comúnmente utilizados para las cuchillas de fresas son HSS, carburo, cerámica, etc. En general, los principales inconvenientes de las herramientas de carburo son la fragmentación y la fragilidad, mientras que el principal problema de las cuchillas de fresa fabricadas con HSS es el desgaste.

b.Selección del recubrimiento: Los recubrimientos de fresas más populares actualmente en el mercado son nitruro de titanio, carburo de tungsteno, nitruro de aluminio, etc. La función del recubrimiento es mejorar la dureza del filo de corte, antidesgaste, y reducir el coeficiente de fricción, alargando así la vida de corte. Dependiendo de las condiciones de mecanizado, se pueden seleccionar diferentes recubrimientos. Por ejemplo, para el fresado de materiales difíciles de cortar, como las aleaciones de alta temperatura, la elección del recubrimiento de óxido de aluminio puede obtener mejores resultados; para el caso de alto acabado superficial de la pieza de trabajo, la elección del recubrimiento de titanio puede obtener una mejor calidad superficial y vida útil.

Elegir el material y el recubrimiento adecuados para las cuchillas de las fresas puede mejorar el rendimiento de corte y la eficacia de mecanizado de la herramienta, al tiempo que prolonga su vida útil. Sin embargo, los diferentes materiales de la herramienta son adecuados para diferentes condiciones de mecanizado y materiales de la pieza de trabajo, y deben seleccionarse en función de la situación real de mecanizado.

PREGUNTAS FRECUENTES:

¿Qué hay de la alimentación y la velocidad?

A.Los avances y las velocidades son una bestia diferente en sí misma. Póngase en contacto con su representante de herramientas y, si tiene varios representantes, pídales que le envíen sus catálogos, que le proporcionarán buenos avances y velocidades iniciales. Piense siempre en el grupo de materiales ISO que va a fresar y tenga en cuenta el recubrimiento de su fresa. Por ejemplo, si va a fresar aluminio, no lo haga con una fresa que utilice un recubrimiento de aluminio. De lo contrario, podría acabar soldándose a la fresa.

¿Puede explicar con más detalle cómo seleccionar un ángulo de separación?

Las marcas en el lateral del soporte de la cuchilla son puntos de referencia para el ángulo de separación. Este es el ángulo entre la cara frontal del bloque y el lado del triángulo biselado que está orientado hacia el bloque. Normalmente, este ángulo de bisel debe estar entre 3 y 8 grados.