En el mundo del mecanizado, la selección de la herramienta de corte adecuada puede marcar la diferencia en la calidad, la eficacia y el éxito de su proyecto. Dos de las técnicas de fresado más utilizadas son la fresa de mango y la fresa frontal. Aunque ambas sirven para fines esenciales en el trabajo del metal y la madera, comprender sus características únicas, ventajas y aplicaciones es crucial para tomar decisiones informadas. En esta completa guía, exploraremos los entresijos del fresado frontal y frontal, ayudándole a elegir la herramienta adecuada para sus necesidades específicas.

¿Qué es el fresado frontal y cómo funciona?

Fresado frontal es un proceso de mecanizado que consiste en eliminar material de una superficie plana utilizando una herramienta de corte giratoria con múltiples dientes. La herramienta de corte, conocida como fresa frontal, gira perpendicularmente a la superficie de la pieza, creando un acabado liso y plano.

La fresa frontal suele tener un diámetro mayor que la anchura de la pieza, lo que le permite cubrir toda la superficie en una sola pasada. A medida que la herramienta gira, sus dientes hacen contacto intermitente con la pieza de trabajo, eliminando pequeñas virutas de material con cada revolución.

Cuándo debe utilizar el fresado frontal

El fresado frontal es ideal para:

- Creación de grandes superficies planas

- Escuadrado de piezas

- Eliminación rápida de grandes cantidades de material

- Conseguir una superficie lisa

- Preparación de superficies para operaciones secundarias

Ventajas del fresado frontal

- Alta tasa de eliminación de material: El fresado frontal puede eliminar grandes cantidades de material rápidamente, lo que lo hace eficiente para la eliminación de material a granel.

- Excelente acabado superficial: El proceso produce superficies lisas y planas con buena precisión dimensional.

- Versatilidad: Las fresadoras frontales pueden trabajar con diversos materiales, como metales, plásticos y materiales compuestos.

- Distribución uniforme de la carga de corte: Los múltiples filos de corte distribuyen uniformemente las fuerzas de corte, reduciendo el desgaste de la herramienta y mejorando su vida útil.

- Adecuado para piezas grandes: El fresado frontal es especialmente eficaz para mecanizar superficies grandes y planas.

Desventajas del fresado frontal

- Limitado a superficies planas: El fresado frontal está diseñado principalmente para crear superficies planas y no es adecuado para geometrías complejas.

- Mayor coste inicial de la herramienta: Las fresas frontales con múltiples filos de corte pueden ser más caras que las herramientas de corte más sencillas.

- Posibilidad de vibraciones: Las fresadoras frontales grandes pueden causar vibraciones, especialmente en configuraciones de máquina menos rígidas.

- Requisitos de potencia: El fresado frontal suele requerir máquinas más potentes debido a la mayor superficie de corte.

¿Qué es el end milling y cómo funciona?

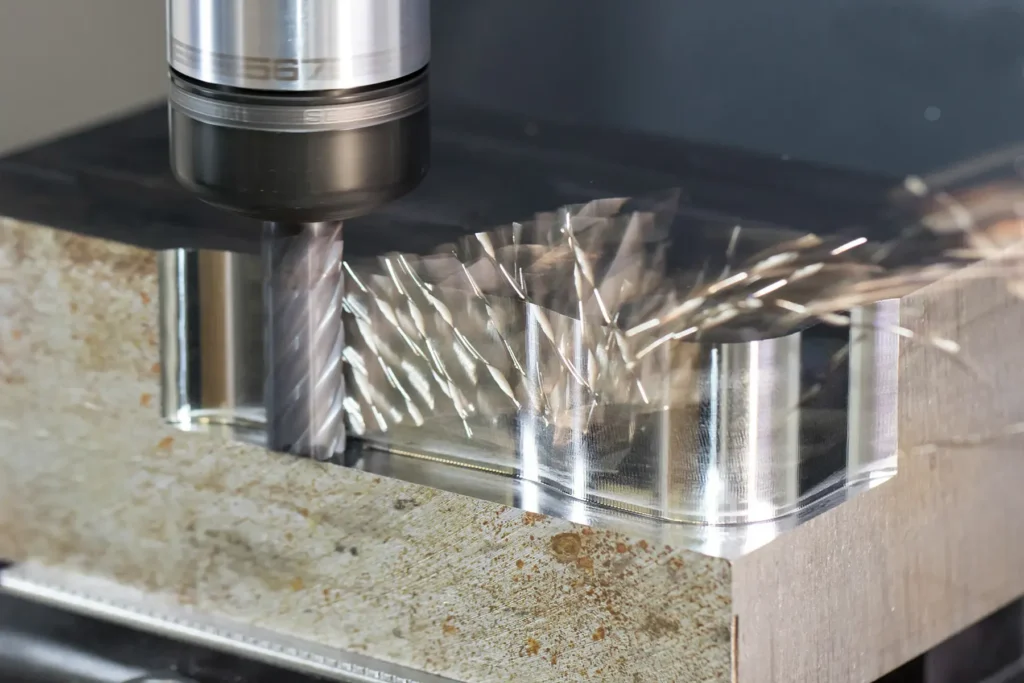

El fresado de extremos es un proceso de mecanizado versátil que utiliza una herramienta de corte giratoria con dientes tanto en su cara final como en su periferia. La fresa gira sobre un eje perpendicular a la pieza, lo que le permite cortar en varias direcciones.

A diferencia del fresado frontal, que corta principalmente con la cara de la herramienta, el fresado de extremo puede cortar tanto con su extremo como con sus superficies laterales. Esta versatilidad permite fresas para crear una amplia gama de características, incluyendo ranuras, bolsillos y contornos.

Ventajas del fresado de extremos

- Versatilidad: Las fresas de mango pueden realizar diversas operaciones, como ranurar, embutir, contornear y taladrar.

- Precisión: El fresado de extremos permite crear formas y geometrías complejas con gran precisión.

- Flexibilidad: Puede trabajar tanto en superficies planas como en contornos tridimensionales.

- Adecuadas para piezas de trabajo pequeñas: Las fresas de mango están disponibles en varios tamaños, lo que las hace adecuadas tanto para proyectos grandes como pequeños.

- Capacidad de corte por inmersión: Muchas fresas pueden cortar axialmente, lo que permite el corte por inmersión y la interpolación helicoidal.

Desventajas del fresado de extremos

- Menor velocidad de arranque de material: En comparación con el fresado frontal, el fresado de extremos generalmente elimina material a un ritmo más lento.

- Potencial de desviación: Las fresas largas y delgadas pueden desviarse bajo las fuerzas de corte, afectando a la precisión.

- Generación de calor: La acción de corte de las fresas de mango puede generar más calor, lo que puede afectar a la vida útil de la herramienta y a la calidad de la pieza.

- Variabilidad del acabado superficial: El acabado superficial puede variar en función de los parámetros de corte específicos y de la geometría de la herramienta.

Diferencia entre el fresado frontal y el de extremo

Las principales diferencias entre el fresado frontal y el final radican en la geometría de la herramienta, la acción de corte y las aplicaciones típicas:

- Geometría de la herramienta: Las fresas frontales tienen un diámetro mayor y múltiples filos de corte en su cara frontal, mientras que las fresas de mango tienen filos de corte tanto en su cara frontal como en su periferia.

- Acción de corte: Las fresas frontales cortan principalmente con su cara, perpendicular a la superficie de la pieza. Las fresas de mango pueden cortar tanto con la cara frontal como con la lateral, lo que permite realizar operaciones de corte más diversas.

- Cobertura de superficie: Las fresas frontales suelen cubrir una mayor superficie en una sola pasada, mientras que las fresas de mango trabajan en áreas más pequeñas pero con mayor precisión.

- Aplicaciones típicas: El fresado frontal es ideal para crear superficies grandes y planas, mientras que el fresado de extremos destaca en la producción de formas complejas, ranuras y contornos.

- Velocidad de arranque de material: El fresado frontal ofrece generalmente una mayor tasa de arranque de material, mientras que el fresado de extremos proporciona más precisión y versatilidad.

Elegir entre el fresado frontal y el fresado de extremos

A la hora de decidir entre el fresado frontal y el fresado de extremos, tenga en cuenta los siguientes factores:

- Geometría de la pieza: Para superficies grandes y planas, el fresado frontal suele ser la mejor opción. Para formas o características complejas, es más adecuado el fresado de extremos. Requisitos de arranque de material: Si necesita eliminar una gran cantidad de material rápidamente, el fresado frontal puede ser más eficaz.

- Requisitos de acabado superficial: Ambos procesos pueden lograr buenos acabados superficiales, pero el fresado frontal suele producir resultados más consistentes en superficies grandes y planas.

- Capacidades de la máquina: Asegúrese de que su máquina tiene la potencia y rigidez necesarias para el proceso de fresado elegido.

- Costes de utillaje: Considere la inversión inicial y los costes a largo plazo del utillaje para cada proceso.

- Volumen de producción: Para grandes volúmenes de producción de superficies planas, el fresado frontal puede ser más rentable.

Aplicaciones del fresado de extremos y el fresado frontal

Aplicaciones de fresado de extremos:

- Creación de ranuras y surcos

- Embolsado y contorneado

- Grabado y texturizado

- Operaciones de perforación y sondeo

- Fabricación de moldes y matrices

- Piezas de precisión para las industrias aeroespacial y médica

Aplicaciones de fresado frontal:

- Cuadrar los materiales de almacén

- Preparación de superficies para soldadura u operaciones secundarias

- Creación de superficies grandes y planas en piezas fundidas o forjadas Nivelación de superficies en construcción e ingeniería civil

- Fabricación de componentes de grandes máquinas

- Preparación de superficies para mediciones de precisión

¿Qué tipos de herramientas de corte se utilizan para el fresado de extremos y el fresado frontal?

Fresas de mango:

- Fresas planas: Para crear cavidades y ranuras de fondo plano

- Fresas de punta esférica: Para el contorneado 3D y el acabado de superficies curvas

- Fresas de radio angular: Para difuminar esquinas y crear filetes

- Fresas cónicas: Para el mecanizado de ángulos de desmoldeo y superficies cónicas

- Fresas de roscar: Para crear roscas interiores y exteriores

- Fresas de desbaste: Para un arranque rápido de material con fuerzas de corte reducidas

Herramientas de fresado frontal:

- Fresas de mango: Fresas de gran diámetro con plaquitas intercambiables

- Fresas de mango integral: Fresas de menor diámetro para operaciones más precisas

- Molinos frontales de alto avance: Diseñados para altas velocidades de arranque de material a altas velocidades de avance.

- Fresas copiadoras: Para el mecanizado de superficies contorneadas

- Fresas de chaflán: Para crear chaflanes y biseles en los bordes de las piezas de trabajo.

- Fresas frontales de doble cara: Con filos de corte en ambas caras para una mayor versatilidad.

A la hora de seleccionar las herramientas de corte para el fresado frontal o frontal, tenga en cuenta factores como:

- Material de la pieza

- Acabado superficial deseado

- Capacidades de la máquina

- Requisitos de vida útil de la herramienta

- Disponibilidad de refrigerante

- Consideraciones económicas

Conclusión

Tanto el fresado frontal como el frontal desempeñan un papel crucial en los procesos de mecanizado modernos. El fresado frontal destaca en la creación de superficies grandes y planas de forma rápida y eficaz, por lo que resulta ideal para la eliminación de material a granel y la preparación de superficies. Por otro lado, el fresado frontal ofrece una versatilidad y precisión sin precedentes, permitiendo la creación de formas y características complejas.

Si conoce los puntos fuertes y las limitaciones de cada proceso, podrá decidir con conocimiento de causa qué técnica de fresado utilizar para los requisitos específicos de su proyecto. Recuerde tener en cuenta factores como la geometría de la pieza, las necesidades de arranque de material, los requisitos de acabado superficial y el volumen de producción a la hora de elegir entre el fresado frontal y el fresado de extremos.

En última instancia, muchos proyectos de mecanizado se beneficiarán de una combinación de ambas técnicas, aprovechando los puntos fuertes de cada una para lograr resultados óptimos. Si domina la aplicación tanto del fresado frontal como del frontal, estará bien equipado para abordar una amplia gama de retos de mecanizado y producir piezas de alta calidad de forma eficiente.