Hartmetall-Drehmeißel

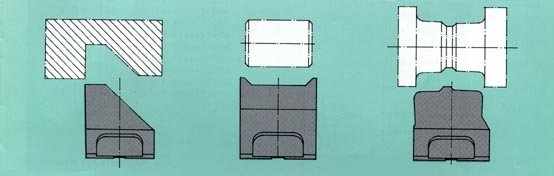

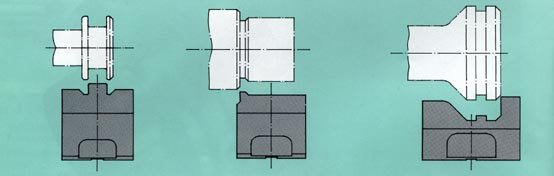

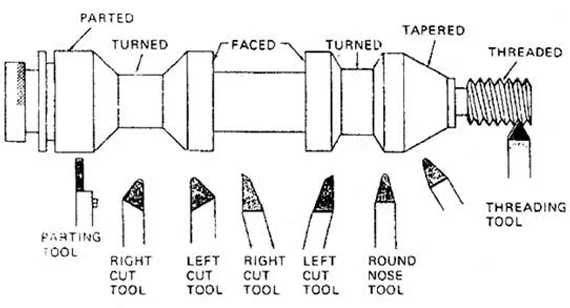

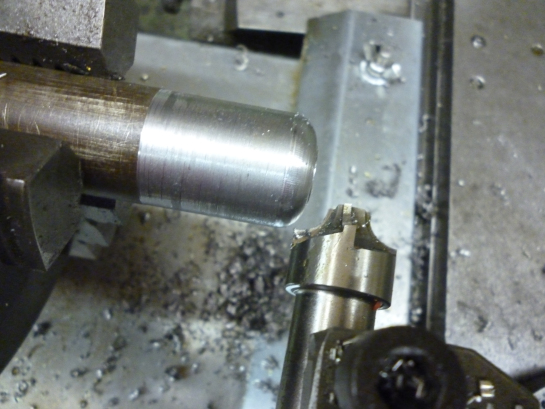

Ein Drehformwerkzeug (auch als Formwerkzeug bezeichnet) ist ein spezielles Drehwerkzeug, das zum Bearbeiten komplexer Konturen oder spezifischer Formen (wie Bögen, Nuten oder mehrstufige Merkmale) in einem einzigen Durchgang auf einer Drehmaschine verwendet wird. Es eignet sich besonders für die Großserienfertigung.

Übliche Bearbeitungsmethoden für Hartmetall-Drehwerkzeuge

- SchleifenAm häufigsten; verwendet Diamantscheiben für die Präzisionsprofilierung von flachen oder kreisförmigen Oberflächen. Formwerkzeuge.

- Elektroerosive Bearbeitung (EDM/Drahterodieren)Ideal für komplexe Profile; berührungsloses Verfahren minimiert das Risiko von Absplitterungen.

- Hartlöten: Hartmetallrohlinge werden auf einen Stahlschaft gelötet und anschließend profiliert.

- Pulvermetallurgie + SinternFür serienmäßig hergestellte Rohlinge, gefolgt von der Endbearbeitung.

- Moderne MethodenLaserprofilierung oder CNC-Schleifen für hohe Präzision.

| Verfahren | Eignung | Vorteile | Benachteiligungen |

|---|---|---|---|

| Schleifen | Allgemeine, präzise Profile | Hohe Genauigkeit, gute Oberfläche | Erfordert Diamantscheiben, langsam |

| EDM | Komplexe Formen | Keine Kraft, extrem präzise | Teure Ausrüstung, langsam |

| Hartlöten | Benutzerdefinierte Werkzeuge | Geringere Kosten, einfache Reparatur | Wärmeeinflusszone, etwas geringere Festigkeit |

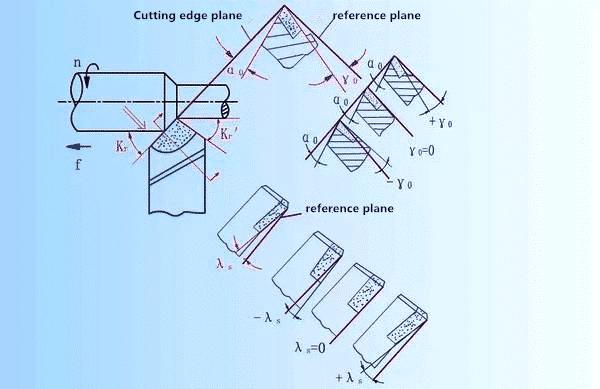

Werkzeuggeometrie-Design

Wichtige Aspekte für Hartmetallformwerkzeuge (zur Ausgewogenheit von Festigkeit und Leistung):

- Rake-Winkel: Typischerweise 0° bis +10° (positiv für besseres Schneiden).

- Bodenfreiheit: 7°–15°, um ein Schleifen zu verhindern.

- Seitenentlastung und Kantenradius für Spanfluss und Festigkeit.

Die Kante muss das Werkstückprofil exakt widerspiegeln.

FAQ

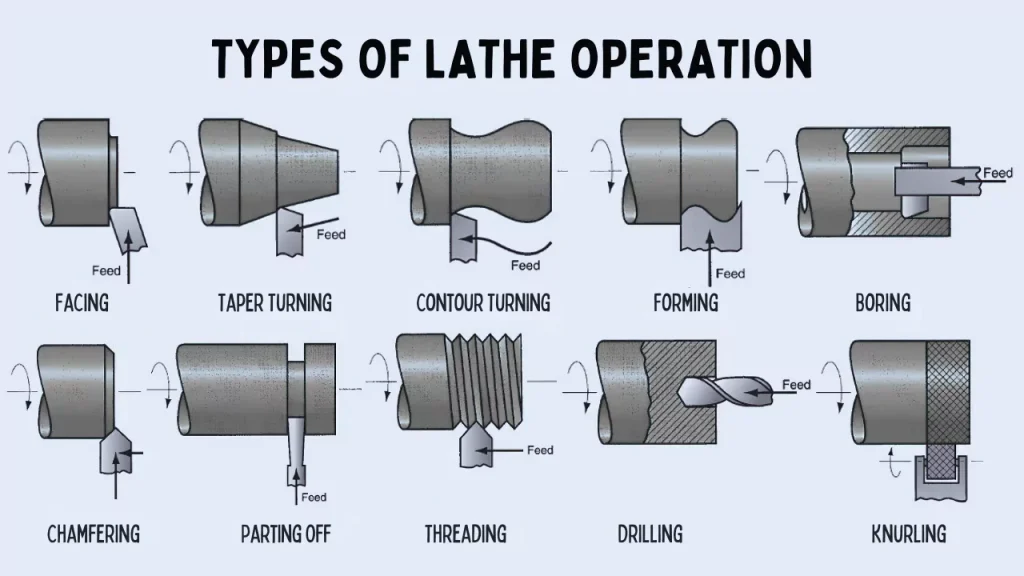

Ein Drehformwerkzeug verfügt über eine Schneide, die so geschliffen ist, dass sie das gewünschte Werkstückprofil widerspiegelt. Es verwendet radiales Eintauchschneiden, um komplexe Konturen (z. B. Nuten, Radien oder mehrstufige Formen) in einem einzigen Durchgang zu formen. Dadurch eignet es sich ideal für die Massenproduktion identischer Teile.

- VorteileSchneller bei komplexen Profilen (ein Durchgang statt mehrere), bessere Konsistenz, überlegene Oberflächenbeschaffenheit (keine Gratspuren) und längere Standzeit (Verschleiß verteilt sich über die gesamte Kante). BenachteiligungenHohe Schnittkräfte erfordern eine starre Maschine; Sonderwerkzeuge sind teuer; nicht flexibel für unterschiedliche Arbeiten; neigt bei leichteren Drehmaschinen zu Rattern.

Im Allgemeinen nein – kleine Drehmaschinen verfügen oft nicht über die erforderliche Steifigkeit, was zu starken Rattern, Vibrationen oder schlechten Ergebnissen führt. Sie eignen sich am besten für schwere Industriemaschinen oder für Serienfertigungen mit hohen Stückzahlen.

- Bei flachen Werkzeugen schleifen Sie nur die Oberseite (Spanfläche), um das Profil beizubehalten. Rundwerkzeuge sind einfacher, da das Nachschleifen der Fläche den Radius nicht verändert. Verwenden Sie Diamantscheiben für Hartmetall; vermeiden Sie es, die Seitenabstände zu verändern.

Häufige Ursachen: Unzureichende Maschinensteifigkeit, Werkzeugüberhang, hohe Kräfte durch breite Schnitte, falsche Höhe (Werkzeug nicht mittig) oder fehlendes Kühlmittel. Lösungen: Tiefe/Vorschub reduzieren, Steifigkeit erhöhen, Spindeldrehzahl variieren oder zunächst mit einem anderen Werkzeug vorbearbeiten.

Spiegeln Sie das Werkstückprofil exakt. Sorgen Sie für einen Freiwinkel von 7–15°, um Reibung zu vermeiden; verwenden Sie einen minimalen Spanwinkel (0–10°); fügen Sie einen kleinen Schleifradius für mehr Festigkeit hinzu. Für Radien sind kreisförmige Werkzeuge vorzuziehen.

Ja, sie eignen sich hervorragend zur Verkürzung der Zykluszeit bei sich wiederholenden Profilen. Programmieren Sie gerade radiale Eintauchbewegungen; bei tiefen/breiten Formen können Schruppdurchgänge erforderlich sein, um eine Überlastung zu vermeiden.

Interessiert an unseren Tools?

ONMY Toolings wächst in den letzten Jahren rasant, und wir sind immer auf der Suche nach Partnern, mit denen wir zusammenarbeiten können, um manuelle Vorteile zu erzielen und gemeinsam zu wachsen!