切削工具和金屬零件通常使用先進的塗層,例如 PVD vs CVD 以改善硬度、耐磨性、防腐性等表面特性。但是這兩種常見的塗層製程有什麼區別呢?

在本指南中,我們將探討 PVD 和 CVD 方法之間的主要區別、所產生的鍍層特性、理想應用,以及切削刀片和端銑刀的優點。

PVD 與 CVD 鍍膜製程如何運作

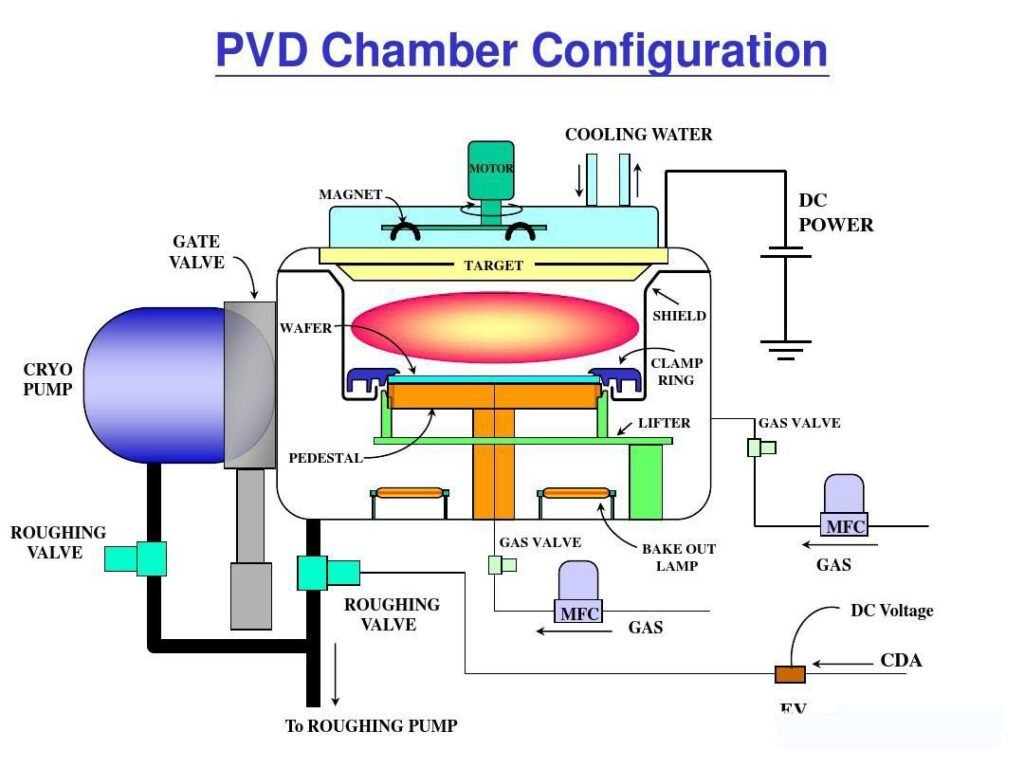

PVD(物理氣相沉積)是指將目標基板置於真空室中,然後利用磁控濺射或蒸發將鍍膜材料氣化。這些蒸氣會凝結並均勻地沉積在基板表面,形成薄膜塗層。溫度範圍通常為 200-500°C。

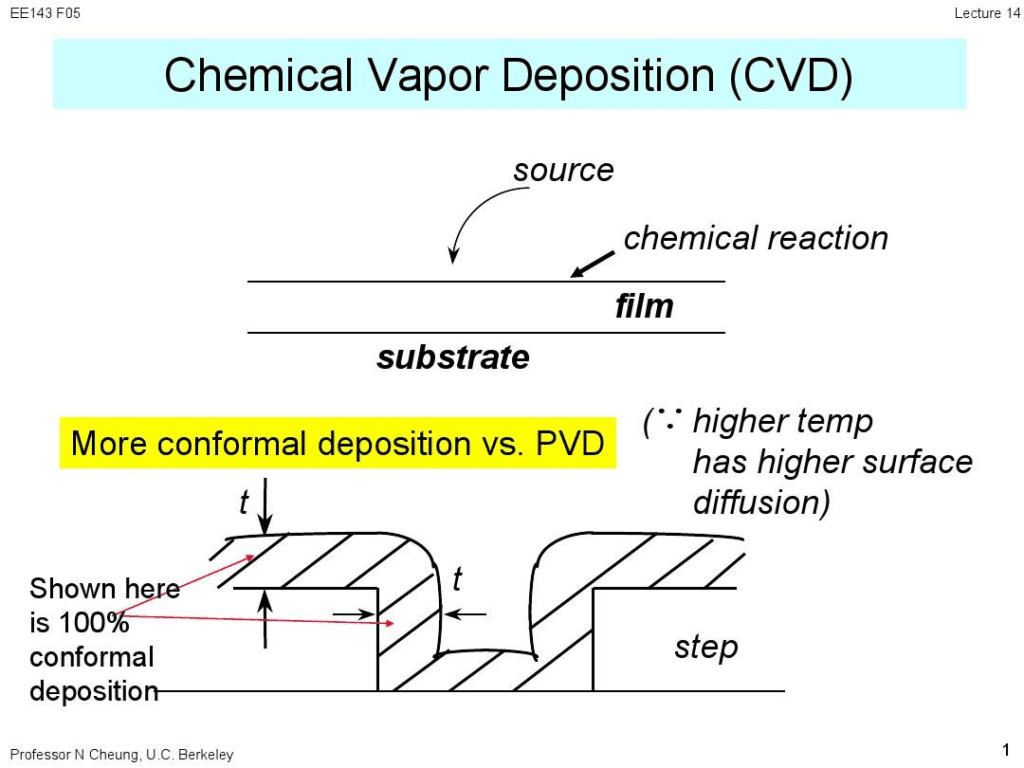

CVD (化學氣相沉積) 透過甲烷、氫和氨等前體氣體之間的化學反應來鍍層表面。這些反應物在加熱的表面分解並產生反應,從而均勻地沉積出所需的塗層。CVD 反應在 900-1100°C 的極高溫下進行。

塗層特性和性能的差異

PVD 製程可製造出較薄、較致密且均勻的塗層,厚度通常為 1-5 微米。CVD 可以沉積更厚的鍍層,厚度可達 30 微米,附著力極佳,但在複雜的幾何形狀上則不夠均勻。

PVD 塗層由於密度較高,因此往往更堅硬、更耐磨。CVD 塗層可承受更高的溫度,超過 1000°C 而 PVD 約為 750°C。

常見的 PVD 鍍層有氮化鈦 (TiN)、氮化鈦鋁 (TiAlN) 和氮化鉻 (CrN)。CVD 選項包括碳化鈦 (TiC)、氮化鈦 (TiN) 和碳化矽 (SiC)。

PVD 和 CVD 的最佳應用

PVD 能夠均勻地為小而複雜的部件進行鍍膜,因此非常適用於切削工具,例如銑刀、手術器械、發動機部件和裝飾性表面處理。

CVD 具有優異的附著力和耐熱性,適用於機械零件的合金、半導體的擴散障礙層以及防腐塗層。

銑刀刀片與切削刀具的 PVD 與 CVD 比較

適用於 銑削刀片 在切削工具領域,物理氣相沉積(PVD)塗層的硬度可提升耐磨性與工具壽命。然而,化學氣相沉積(CVD)塗層能降低切削力,且在更高切削溫度下仍具優異耐受性。.

PVD 塗層立铣刀在鋁和非鐵合金的高速加工中表現優異。CVD 刀片在加工鈦、鎳和鈷合金時表現良好。為了達到最佳效能,請選擇適合您工件的 PVD 或 CVD 鍍層。

最受歡迎的硬質合金工具塗層類型

氮化鈦 (TiN)

萬能主力車: TiN 是最成熟且廣受認可的工具鍍層之一,其特有的金黃色澤非常容易識別。TiN 兼具高硬度與低摩擦係數的優點,是應用廣泛且具成本效益的多用途選擇。

| 特點 | 說明 |

| 硬度 | 約 2,300 HV(維氏硬度) |

| 最高操作溫度 | ~600°c (1,100°f) |

| 摩擦係數 | ~0.4 |

| 主要優勢 | 良好的耐磨性、減少摩擦與發熱、防止材料黏著(堆疊邊緣)。 |

| 典型應用 | 一般用途的鑽孔、銑削及車削,適用於有色金屬材料及中低合金鋼。 |

碳氮化鈦 (TiCN)

增強硬度與耐磨性: 透過在氮化鈦基材中加入碳,TiCN 鍍層與 TiN 相比,具有更高的硬度和更佳的潤滑性。

| 特點 | 說明 |

| 硬度 | 約 3,000 HV |

| 最高操作溫度 | ~400°C (750°F) |

| 摩擦係數 | ~0.2 |

| 主要優勢 | 硬度與耐磨性極佳,摩擦力比 TiN 低。 |

| 典型應用 | 加工鑄鐵、含矽量高的鋁合金及不鏽鋼等研磨材料。也用於沖壓和沖孔作業。 |

氮化鈦鋁 (TiAlN) 和氮化鈦鋁 (AlTiN)

高溫冠軍: 這些塗層是高速和乾式加工應用的首選。添加鋁可在高溫下形成氧化鋁保護層,大幅提升塗層的熱穩定性和抗氧化性。TiAlN 和 AlTiN 的主要區別在於鋁鈦比例,AlTiN 的鋁含量較高,通常具有較佳的高溫性能。

| 特點 | 說明 |

| 硬度 | TiAlN: ~2,800 HV, AlTiN: ~3,400 HV |

| 最高操作溫度 | TiAlN: ~800°C (1,470°F), AlTiN: ~900°C (1,650°F) |

| 摩擦係數 | ~0.5 – 0.7 |

| 主要優勢 | 優異的耐熱性和抗氧化性,在高溫下仍能保持硬度。 |

| 典型應用 | 高速銑削、鑽孔及車削難加工材料,如硬化鋼、鎳基超合金及鈦合金。適合乾式或近乾式加工。 |

氮化鉻 (CrN)

Anti-Stick 解決方案: CrN 塗層以低摩擦係數和優異的抗黏著特性著稱。這使得它們特別適用於工件材料容易黏附在切削工具上的應用。

| 特點 | 說明 |

| 硬度 | 約 2,200 HV |

| 最高操作溫度 | ~700°c (1,300°f) |

| 摩擦係數 | ~0.3 |

| 主要優勢 | 優異的潤滑性、韌性及耐腐蝕性。不易形成翹邊。 |

| 典型應用 | 加工鋁、銅和黃銅等有色金屬材料。也用於成型和沖壓應用。 |

類鑽碳 (DLC)

無與倫比的非鐵金屬加工潤滑性: DLC 塗層結合了高硬度和極低的摩擦係數,接近鑽石的摩擦係數。因此,在加工非鐵金屬和研磨材料時,性能極為優異。

| 特點 | 說明 |

| 硬度 | 1,500 - 9,000 HV (依特定 DLC 類型而有顯著差異) |

| 最高操作溫度 | ~350°C (660°F) |

| 摩擦係數 | ~0.1 – 0.2 |

| 主要優勢 | 摩擦力極低、硬度高、耐磨性極佳。 |

| 典型應用 | 加工鋁合金、石墨、複合材料及其他非鐵金屬材料。由於在高溫下會產生化學反應,因此不適合加工鐵質材料。 |

不斷開發的新型改良塗層技術,持續突破加工性能的極限。結合了不同材料優點的多層塗層和納米複合塗層走在了創新的前列,為要求最苛刻的應用提供了更高的硬度、韌性和耐溫性。正確的塗層選擇是優化任何加工製程的關鍵因素,可提高生產力和零件品質。

常見氣相沉積塗層

- 氮化鈦 (TiN): 雖然也透過物理氣相沉積法(PVD)進行塗覆,但某些等級的車削與 鑽頭刀片 採用化學氣相沉積(CVD)鈦氮化物(TiN)塗層,通常作為多層塗層方案的一部分。.

- 碳氮化鈦 (TiCN): 因其優異的耐磨耗性,常以 CVD 方式應用,特別是在鋼材加工上。

- 氧化鋁 (Al₂O₃): 這是 CVD 鍍膜的特點。其在高溫下令人難以置信的熱穩定性和化學穩定性,使其成為鑄鐵和鋼材高速切削的完美選擇。它幾乎完全通過 CVD 應用。

常見的 PVD 塗層

- 氮化鈦 (TiN): 最常見的 「金 」鍍層通常是透過 PVD 鍍製而成。這是一種多用途的通用鍍層,適用於鑽頭、銑刀和攻牙機。

- 氮化鈦鋁 (TiAlN): 高性能的 PVD 塗層,以優異的耐熱性著稱。鋁在高溫下會形成氧化保護層,因此非常適合高速和乾式加工。

- 氮化鈦鋁 (AlTiN): 與 TiAlN 相似,但鋁含量更高,在高溫應用中提供更高的硬度和優異的性能。它是一種頂級的 PVD 塗層,適用於加工硬化鋼和超合金。

- 氮化鉻 (CrN): 此 PVD 鍍層具有低摩擦係數和抗黏著 (anti-stick) 的特性,因此非常適合加工鋁和銅等非鐵金屬材料。

- 類鑽碳 (DLC): 專用的 PVD 塗層可提供極低摩擦力的表面,非常適合加工非鐵金屬和研磨材料,例如鋁合金、石墨和複合材料。

總表

| 塗層 | 主要方法 | 方法的主要特徵 |

| 氮化鈦 (TiN) | PVD & CVD | PVD 用於一般用途,CVD 常用於多層塗層。 |

| 碳氮化鈦 (TiCN) | PVD & CVD | CVD 可提供高耐磨性,PVD 可提供鋒利工具的韌性。 |

| 氧化鋁 (Al₂O₃) | CVD | 高溫及化學穩定性。 |

| 氮化鈦鋁 (TiAlN) | PVD | 高硬度和耐熱性;低溫應用可保持銳利度。 |

| 氮化鈦鋁 (AlTiN) | PVD | 優異的高溫硬度;低溫應用可保持銳利度。 |

| 氮化鉻 (CrN) | PVD | 低摩擦、防黏著;低溫使用可保持銳利度。 |

| 類鑽碳 (DLC) | PVD | 極佳的潤滑性;低溫應用可保持銳利度。 |

切削工具是 CVD 好還是 PVD 好?為什麼?

PVD 通常可提供更好的硬度,而 CVD 則可提供更高的耐溫性。PVD 最適合高速有色金屬加工,而 CVD 則適合鈦等堅硬材料。

PVD 與 CVD 塗層的溫度限制為何?

PVD 塗層在高達約 750°C 的溫度下表現良好,而 CVD 塗層在許多情況下可承受超過 1000°C 的溫度。

哪種塗層通常具有更好的附著力 - PVD 或 CVD?

由於採用了高溫化學結合製程,CVD 塗層通常具有優異的基材附著力。

哪些行業最依賴 PVD 和 CVD 塗層?

PVD 廣泛應用於醫療、航太、汽車、塑膠射出成型。CVD 常見於航太、發電、半導體和光學。

與 PVD 相比,CVD 塗層可塗多厚?

由於化學反應的關係,CVD 通常可沉積厚度達 30 微米的塗層。PVD 只限於較薄的塗層,通常在 5 微米以下。

總結

瞭解 PVD 和 CVD 鍍膜製程的獨特優點,就能針對應用選擇正確的技術。PVD 提供均勻性和硬度,而 CVD 則提供耐熱性和附著力。在切削工具方面,高精密非鐵金屬工件可選擇 PVD,而鈦和鎳合金等韌性材料則可選擇 CVD。有了正確的塗層,加工和零件性能就能達到最佳化。