автоматические инструменты для облицовки задних поверхностей

Автоматический инструмент для обработки задней поверхности - это специализированная оснастка для станков, предназначенная для создания точных зенкеров или точечных поверхностей на задней стороне отверстий, особенно полезная в ситуациях, когда противоположная сторона заготовки не может быть доступна для обычной обработки из-за нехватки места или геометрии детали.

Эти инструменты работают за счет выдвижения режущих кромок наружу после установки в предварительно просверленное отверстие, выполнения задачи по обработке, а затем втягивания кромок для вывода через исходное отверстие.

Автофрезерные станки незаменимы в производственных отраслях, требующих высокой точности в труднодоступных местах, таких как аэрокосмическая промышленность, автомобилестроение и тяжелое машиностроение. Они значительно сокращают ручной труд, повышают точность и сокращают время производства за счет отсутствия необходимости перестановки или ручного доступа к обратной стороне заготовки.

- Сокращение времени срезания стружки не менее чем на 80% по сравнению с обычными ручными инструментами

- Устранение дорогостоящих вторичных операций и экономия времени за счет продуманного автоматизированного совершенствования процессов

- Твердосплавные сменные пластины для широкого спектра обрабатываемых материалов

- Научно разработанный внутренний механизм обеспечивает точное и надежное открытие и закрытие вставки каждый раз

- Инструменты могут выполнять тяжелые прерывистые резы без излишней болтанки.

- Минимальный диаметр направляющего отверстия Ø6,5 мм (Ø0,2559″)

- Неограниченное соотношение глубины и диаметра благодаря опорным направляющим

- Быстрая и простая замена инструмента

- Максимальный диаметр цековки в 2,3 раза больше диаметра отверстия

- Может быть оснащен задним точечным фаскоснимателем с фаской

Приложения

- Посадочные поверхности головок болтов

- Дифференциальные случаи - сферические и плоские

- Карманные отверстия в седле клапана

- Задвижки

- Планетарные редукторы

- Корпуса редукторов

- Шасси

- Специальные вставки с фаской и другие формы по запросу

- Минимальное отверстие Ø6,5 мм

- Прочный и универсальный

- Задняя поверхность, фаска цельного отверстия

- Инструмент для снятия задней фаски для vmc

- Работает на пересекающихся поверхностях

- С предохранительным штифтом

Производительность и преимущества

- Инструмент для обработки торцов встык предназначен для автоматизации обработки зенкеров и работает без остановок, реверсирования и других вспомогательных устройств.

- Колеблющийся механизм втягивания пластин в сочетании с принципом внутримашинного давления охлаждения (мин. 20 бар, макс. 50 бар) гарантирует, что пластины не будут втягиваться из-за стружки и пыли.

- Предлагается для вертикальных и горизонтальных станков.

- Диаметр 6,5 мм - 21 мм является стандартной продукцией, а 0,5 мм - сортовой.

- Вставки имеют широкий диапазон размеров и изготавливаются из карбида вольфрама.

- Уникальная конструкция инструмента для удаления стружки с внутренним охлаждением позволяет своевременно удалять железную стружку и пыль из окна вставки, что обеспечивает надежность втягивания вставки.

Усовершенствованная булавка

- В случае чрезмерного износа вставки он защищает заготовку, резцедержатель и станок, автоматически отделяя резцедержатель от хвостовика.

- Он также защищает заготовку в случае ошибки программы и неправильного зажима заготовки.

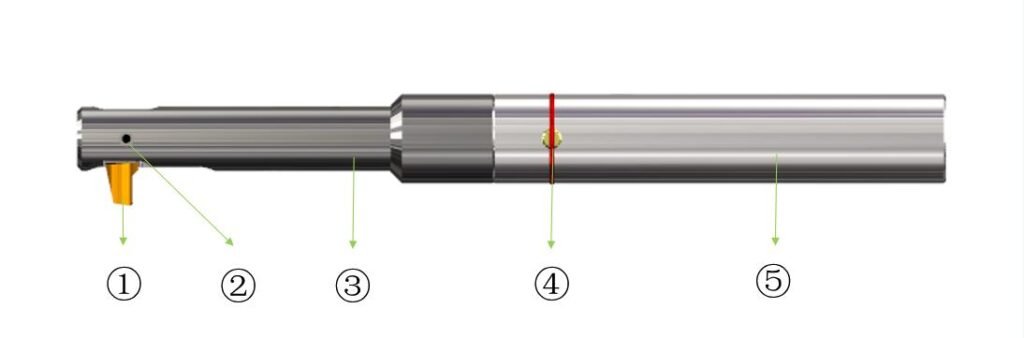

Описание инструмента

- Твердосплавная вставка

2. Фиксирующий штифт

3. Держатель инструмента

4. Булавка

5. Хвостовик инструмента

Принцип работы инструмента

①

②

③

④

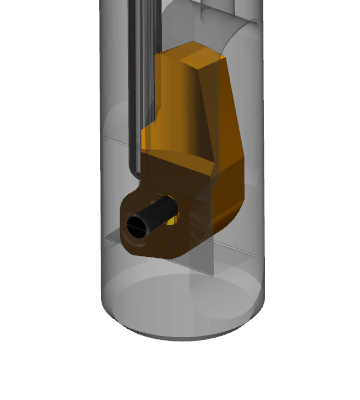

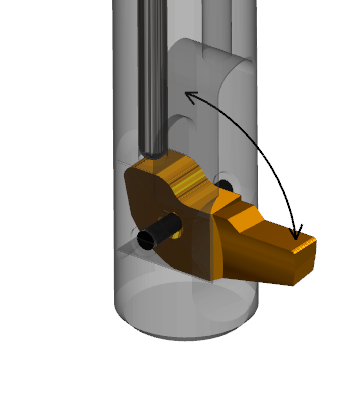

- Под давлением охлаждающей жидкости поршень толкает управляющий штифт, который толкает вставку, чтобы начать ее втягивание.

- Когда пластина втягивается в корпус фрезы, прижимная поверхность переворачивается, и управляющий штифт (на который по-прежнему оказывается постоянное давление) продолжает толкать пластину вдоль изогнутой поверхности на конце пластины до тех пор, пока пластина не будет полностью вставлена в корпус фрезы.

- После того как вставка полностью вошла в корпус инструмента под действием управляющего штифта, инструмент можно перемещать в осевом направлении (Z-направление) через отверстие в заготовке.

- Внутреннее охлаждение станка отключается, шпиндель начинает вращаться (с рекомендуемой скоростью), а пластины разворачиваются в рабочее положение. Внутреннее охлаждение может достигать режущей кромки пластины через охлаждающие отверстия. По завершении зенкерования инструмент возвращается в исходное положение. В этот момент включается внутреннее охлаждение станка, и приводная пластина снова

снова втягивается в корпус инструмента.

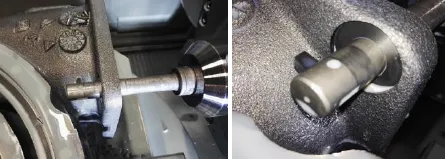

Обработка дел

Заготовка

- Промышленность: Автомобильная промышленность

- Заготовка: Корпус турбины

- Материал: GGG40

- Технология: D14.0 зенковка D26.0 плоская поверхность

- Станок: Горизонтальный обрабатывающий центр

- Скорость вращения шпинделя:400 об/мин

- Подача: 0,05 мм/об.

Заготовка

- Промышленность: Автомобильная промышленность

- Заготовка : Рулевой кулак

- Материал: алюминиевый сплав

- Процесс: За ɸ13,0 и против ɸ30,0 плоскости

- Станки: Вертикальный обрабатывающий центр

- Скорость вращения шпинделя:500 об/мин

- Подача: 0,05 мм/об.

Заготовка

- Промышленность : Морская

- Заготовка: блок подшипника

- Материал: S355J2G3

- Процесс: За ɸ12,8 счетчик ɸ33,0 плоскость

- Оборудование : Горизонтальный обрабатывающий центр

- Скорость вращения шпинделя:400 об/мин

- Подача: 0,005 мм/об.

Ранее заказчик использовал ручную оснастку для обработки потайных отверстий. С помощью нашего инструмента autofacer для точечной обработки больше нет необходимости устанавливать ручную оснастку, что обеспечивает безопасность оператора. Качество обработки поверхности улучшилось, а время обработки значительно сократилось.

Интересуетесь нашими автоматическими инструментами для облицовки задних поверхностей?

ONMY Toolings быстро растет в эти годы, и мы всегда рады партнерам для совместной работы, чтобы достичь ручной выгоды и расти вместе!