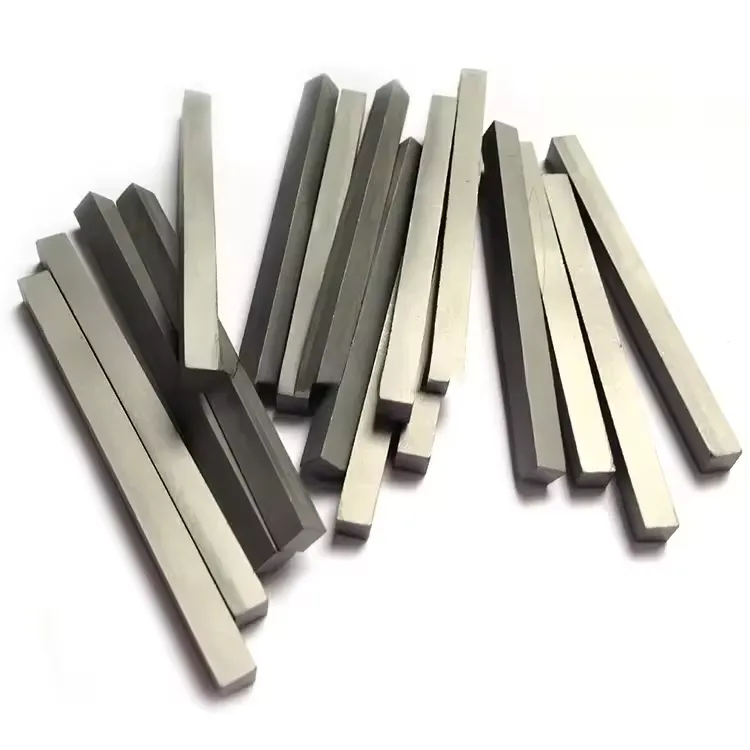

Полосы из экструдированного карбида вольфрама

Экструдированные полосы карбида вольфрама - это особый тип прутков из карбида вольфрама, изготовленных с использованием процесс экструзии. Этот процесс позволяет создавать очень длинные, непрерывные полосы с равномерным поперечным сечением.

Свяжитесь с нашим отделом продаж, чтобы узнать обо всех возможных вариантах цен.

Процесс экструзии

Думайте об этом, как о выдавливании зубной пасты из тюбика или приготовлении пасты.

- Микширование: Порошок карбида вольфрама и связующее вещество (обычно кобальт) смешиваются с пластификатором или полимером. В результате сухой порошок превращается в густую, пастообразную или глиноподобную субстанцию.

- Экструдирование: Затем эта паста под высоким давлением продавливается через фильеру - закаленный инструмент с отверстием точной формы (в данном случае - прямоугольник). В результате образуется длинная, непрерывная "зеленая" (не спеченная) полоса.

- Резка и спекание: Длинная зеленая полоса нарезается на отрезки нужной длины. Затем она проходит процесс нагрева (спекания), который удаляет пластификатор и сплавляет частицы карбида вольфрама и кобальта вместе, в результате чего получается очень плотный и твердый конечный продукт.

Основные преимущества экструзии

Основное преимущество экструзии перед стандартной штамповкой заключается в возможности создания деталей с постоянным профилем на очень большой длине.

- Более длинные: Экструзия позволяет получать полосы гораздо большей длины, чем это возможно при традиционном прессовании, которое ограничено размерами пресс-формы. Это идеальное решение для тех случаев, когда требуется длинная, бесшовная износостойкая поверхность или режущая кромка.

- Равномерная плотность: Этот процесс обеспечивает очень равномерную и постоянную плотность и структуру зерна по всей длине полосы.

- Сложные формы: Хотя в данном вопросе речь идет о полосах, процесс экструзии также отлично подходит для создания стержней, труб и других сложных профилей, которые трудно поддаются формовке.

Конечные свойства материала, такие как твердость и износостойкость, определяются конкретной маркой (соотношением карбида и кобальта) и сравнимы со свойствами полос, изготовленных другими методами. Основное различие заключается в возможностях придания формы и длины, предоставляемых процессом производства.

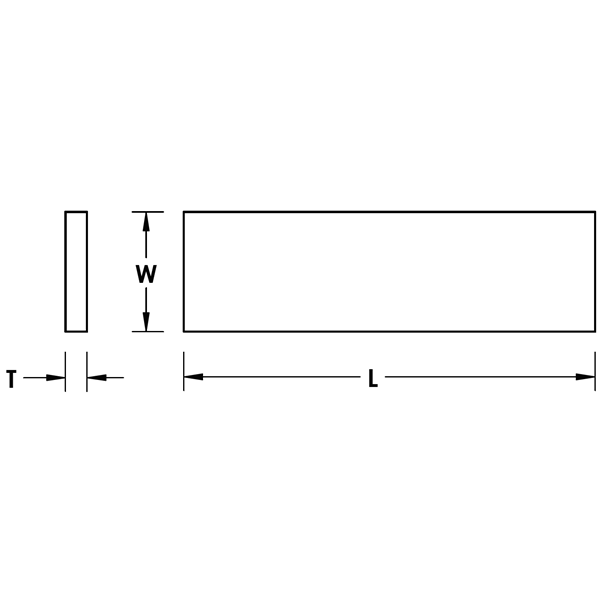

| T(Толщина) | W (ширина) | L (длина) | ||

|---|---|---|---|---|

| Готовый (мм) | Допуск (мм) | Готовый (мм) | Допуск (мм) | (мм) |

| 2 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 5 | 10.1/10.2 | 310 |

| 2 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 10 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 12 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 14 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 15 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 16 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 18 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 19 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 5 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 9 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 11 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 28 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 31 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 5 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 6 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 8 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 30 | +0.6/+0.2 | 310 |

Нужна консультация? Свяжитесь с нами!

Свяжитесь с нашим отделом продаж, чтобы узнать обо всех вариантах ценообразования.