旋盤成形工具は、主に材料を正確かつ効率的に成形する能力により、金属加工業界において不可欠なコンポーネントです。これらの工具は、複雑な形状のプロファイルや精密なカットを作成するために特別に設計されており、機械加工プロセスの生産性と品質を向上させます。

- 精度と一貫性:旋盤成形工具は、高精度で一貫性のある形状の製造を可能にします。これは、厳しい業界基準を満たし、完成品の信頼性を確保するために極めて重要です。

- 効率向上:何度も工具を交換する必要性を減らし、加工時間を最小限に抑えることで、これらの工具は作業効率を大幅に向上させます。工程を合理化し、生産サイクルの高速化を可能にします。

- 汎用性:これらの工具は、より軟らかい金属からより硬い合金まで、幅広い材料を扱うためにカスタマイズすることができます。この適応性により、さまざまな分野のさまざまな用途に適しています。

金属加工産業における役割:

- 自動車製造:旋盤加工用工具は、エンジン部品、シャフト、歯車などの部品を高精度で製造するために使用され、自動車の機能性と耐久性を保証します。

- 航空宇宙工学:産業界では、安全性と性能のために正確な仕様の部品が求められます。フォームツールは、タービンブレードや構造用継手のような部品を必要な精度で製作するのに役立ちます。

- 一般製造業:機械の複雑な部品の製造から消費者製品のカスタム部品の製造まで、これらのツールはさまざまな製造工程で重要な役割を果たしています。

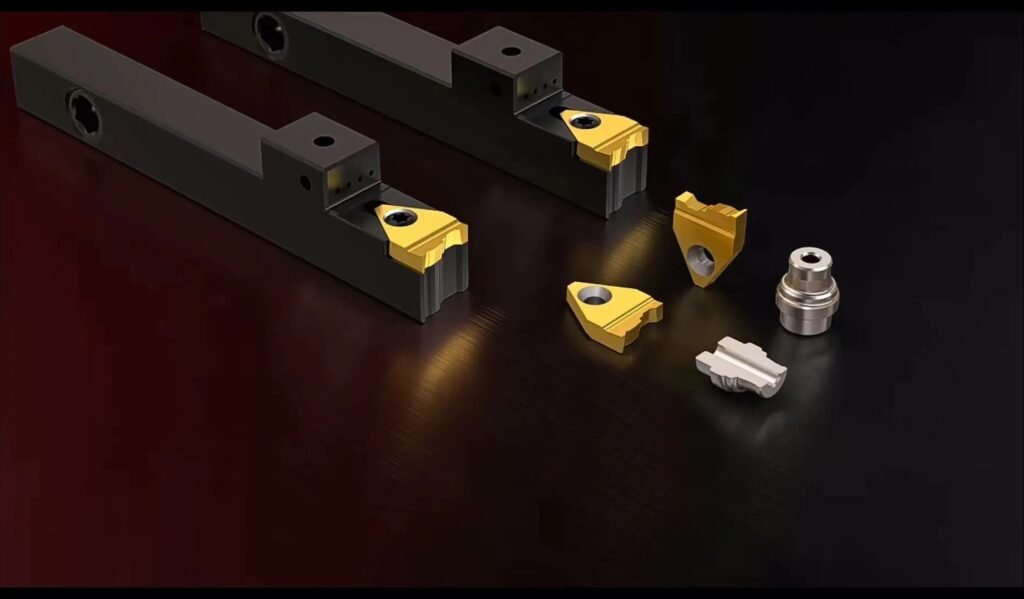

旋盤用工具の定義と種類

旋盤用工具 旋盤で使用される特殊な切削工具で、材料、特に金属を特定の幾何学的形状に成形・切削するために使用される。一般的に円形や円筒形の形状を作り出す標準的な切削工具とは異なり、形状工具は1回のパスでより複雑な輪郭を作り出すように設計されています。このユニークな機能により、一貫性と効率が重要な精密加工工程に不可欠な工具となっています。

定義

旋盤用切削工具は、ワークピースに接触して材料を除去し、特定の形状またはプロファイルを形成する一点切削工具と定義される。工具の刃先のデザインは、希望する最終製品の断面に直接対応します。

旋盤用工具の種類:

- 高速度鋼(HSS)フォームツール:

高速度鋼から作られたこれらの工具は、高温に耐えることができ、より速い切削速度を可能にする。靭性が高く、耐摩耗性に優れているため、広く使用されている。

- 超硬フォームツール:

タングステンカーバイドで構成されたこれらの工具は、卓越した硬度を持ち、高温でも鋭い切れ刃を維持できるため、次のような用途に適しています。

- ダイヤモンド・フォーム・ツール

これらの工具は、既知の材料の中で最も硬いダイヤモンドを刃先として使用する。超精密加工、特に非鉄材料や研磨性の高い材料の加工に使用される。

- コバルトフォームツール:

コバルトフォーム工具は、高速度鋼の靭性と超硬工具の耐熱性を兼ね備えています。耐久性と高温耐性の両方を必要とする加工に最適です。

- セラミック・フォーム・ツール

セラミック材料から作られたこの工具は、非常に硬く、耐摩耗性に優れている。他のタイプよりも脆いが、硬い材料の高速加工に適している。

フォームツールの設計原理

精密加工における工具の有効性には、その設計原理が不可欠です。これらの原則は、耐久性を維持し、摩耗を低減しながら、工具が所望の形状を効率的に作成することを保証します。以下は、転造工具の設計における主な考慮事項です:

素材適合性:工具の材質は、被削材の切削に適したものでなければならない。例えば、靭性の高い金属の加工には超硬合金のような硬い材料が好まれ、柔らかい材料には高速度鋼(HSS)が適している。

最先端のジオメトリー:刃先の形状は、切り口の形状に直接影響します。切刃の形状は、ワークの希望する形状に合うように正確に設計する必要があります。これには、切削効率と工具寿命を最適化するための、すくい角、逃げ角、リーディング/トレーリングエッジの考慮が含まれます。

工具の強度と剛性:工具は、変形することなく、加工中に遭遇する力に耐えられるように設計されなければなりません。そのためには、工具の断面積、支持角度、全体的な形状を慎重に検討し、強度と精密な刃先の必要性のバランスをとる必要があります。

放熱:工具の寿命を保ち、切削精度を維持するためには、効果的な熱管理が不可欠です。これには、熱に耐えうる、あるいは熱を効果的に逃がすことのできる工具の設計や材料の選択が含まれる。また、クーラントの使用や、熱が十分に逃げるような工具の形状を考慮することも含まれます。

耐摩耗性:工具は、摩擦や摩耗による磨耗に耐える素材やコーティングで設計されている。工具の寿命を延ばすために、超硬合金やダイヤモンドを使用したり、窒化チタン(TiN)のようなコーティングを施したりします。

人間工学と安全性:工具が確実に取り付けられ、簡単に調整でき、安全に操作できるようにします。

経済効率:工具の設計は、製造コストとメンテナンスも考慮しなければならない。交換可能な切れ刃や再研磨可能なプロファイルを提供する設計は、鈍くなったら廃棄しなければならない工具よりも大幅なコスト削減が可能です。

表面仕上げの要件:特に刃先の平滑性と工具形状の精度が重要である。

フォームツールを使う利点

使用 フォームツール 機械加工には様々な利点があり、特に精度と効率が最重要とされる製造工程には欠かせません。主な利点のいくつかをご紹介します:

精度と正確さ:フォームツールは、1回のパスで特定の形状を作成するように設計されています。工具の形状がワークのプロファイルに直接対応するため、製造される部品の高い精度と正確性が保証されます。

生産スピードの向上:成形工具は1回のパスでワークを成形できるため、複数の工具やパスを使用する場合に比べ、加工時間を大幅に短縮できます。この効率は、時間短縮がスループットの向上に直結する大量生産には極めて重要です。

一貫性と再現性:パスごとに均一な形状を製造できるため、フォームツールは高い一貫性と再現性が要求される加工に最適です。これは、部品が厳格な仕様や品質基準に従わなければならない業界では特に重要です。

工具交換の削減:一回のパスで目的の形状に仕上げることにより、フォームツールはツール交換の必要性を最小限に抑えます。これは生産工程をスピードアップするだけでなく、機械の摩耗や損傷を減らし、工具交換のためのダウンタイムを減少させます。

汎用性:成形工具は、多種多様な形状やプロファイルを製造するためにカスタムメイドすることができます。この汎用性により、さまざまな加工作業や材料に適応することができ、特注品や特殊な製造作業において非常に貴重なものとなります。

表面仕上げの向上:成形工具のシングルパス切削動作は、多くの場合、優れた表面仕上げをもたらし、後続の仕上げ工程の必要性を低減、あるいは不要にします。これは、時間とコストのさらなる節約につながります。

使いやすさ:フォームツールは、その特殊な性質にもかかわらず、簡単に操作できるように設計されています。一度セットアップすれば、絶え間ない調整を必要とすることなく目的の形状を作り出すことができるため、使い勝手がよく、オペレーターのミスを減らすことができます。

費用対効果:カスタムフォーム工具の初期投資は標準工具より高くなることがありますが、効率の向上、ダウンタイムの削減、人件費の削減により、長期的なコスト削減につながることがよくあります。そのため、多くの機械加工において費用対効果の高い選択肢となります。

旋盤用工具の応用

フォームツール は、複雑な形状やプロファイルを精密に作成する独自の能力により、さまざまな製造および機械加工作業に不可欠です。その用途は幅広い産業に及び、一般的な加工から特殊な加工まで、欠かすことのできない工具となっている。ここでは、フォームツールの主な用途をいくつかご紹介します:

自動車産業:

エンジン部品、トランスミッションギア、シャフトなどの精密部品を製作するために使用される成形工具。複雑な形状を高い精度で製造する能力は、自動車部品の性能と信頼性にとって極めて重要です。

航空宇宙産業:

航空宇宙機械加工では、タービンブレード、構造部品、着陸装置部品など、公差の厳しい部品を製造するために転造工具が使用されます。成形工具の精度と一貫性により、これらの重要な部品が厳しい航空宇宙規格に適合することが保証されます。

医療機器製造:

医療業界では、整形外科用インプラント、手術器具、機器筐体など、精密機器やインプラントの製造にフォーム工具が使用されています。フォームツールで達成される高いレベルの精度と仕上げは、医療機器の機能性と安全性に不可欠です。

金型製作:

成形工具は、金型、ダイ、治具を製造する工具・金型産業で広く使用されている。他の工具や部品の製造に必要な複雑な形状やパターンの加工を容易にします。

ジュエリーと時計製造:

繊細で複雑なデザインを生み出すことができるため、フォームツールはジュエリーや時計製造の分野に最適です。時計の部品から複雑な宝飾品まで、あらゆるものを精密に加工するために使用されます。

エレクトロニクス産業:

コネクター、ヒートシンク、エンクロージャーなどの電子部品やアセンブリの製造において、フォームツールは重要な役割を果たしています。これらのツールは、現代のエレクトロニクスに求められる高精度と小型化を可能にします。

一般機械:

様々な産業における機械や装置の生産では、歯車、ベアリング、レバーなど、特定の形状やプロファイルを必要とする主要部品の加工に、成形工具が使用される。

木工とプラスチック:

主な用途は金属加工だが、木工やプラスチック加工でも、非金属材料の金型やパターン、複雑な形状を作るのに使用される。

カスタム製造:

ユニークで特殊なパーツを必要とするカスタム製造作業では、標準的な工具では達成できない特定の加工ニーズを満たすために、フォーム工具が設計され、利用される。

結論

フォームツール は、かつては時間のかかる作業であった旋盤加工に効率、精度、多用途性を導入することで、従来の旋盤加工を大幅に向上させる。その主な意義は、複雑な形状やプロファイルをシングルパスで製造する能力にあり、これにより旋盤加工部品の生産速度と精度が飛躍的に向上する。このシングルパス能力は、複数の工具やセットアップの必要性を減らし、加工プロセスを合理化し、エラーの可能性を最小限に抑え、一貫した高品質の結果をもたらします。