Uドリル

Uドリルは、刃先交換式インサートドリルまたはモジュールドリルとしても知られ、CNC加工における効率的な穴加工用に設計された精密切削工具です。U字型のフルートデザインと交換可能な超硬チップを特徴としており、鋼、ステンレス鋼、アルミニウム、複合材など、さまざまな材料の浅い穴から深い穴の加工に優れています。従来のツイストドリルとは異なり、Uドリルは耐久性に優れた工具本体と交換可能なチップを備えたモジュラーシステムを採用しているため、高速加工や高送りの用途に高い適応性を発揮します。

利点 UドリルUドリルは加工効率を大幅に向上させる優れた利点を提供します。U字型の溝形状設計により優れた切りくず排出性を確保し、詰まりを低減。これにより送り速度を高速化でき、サイクルタイムを最大70%短縮可能です。交換式インサートシステムは工具寿命を延長し、ダウンタイムを削減。摩耗したインサートはドリル本体を交換せずに数分で交換できます。 さらにUドリルは優れた剛性を備え、高送り速度と最大60mmの大径加工を可能にします。同時に高い穴精度と優れた表面仕上げを実現するため、二次的なボーリング加工が不要となるケースが多々あります。.

ONMYのUドリルは、耐久性と耐熱性を確保するために高級材料から作られたプレミアム品質と性能で際立っています。技術革新に重点を置き、ONMYは多様な材料と用途に合わせた幅広いチップグレードと形状を提供し、専門家の技術指導によってサポートされています。工場直販、厳格な6S管理、年中無休のアフターサービスに支えられたONMYは、費用対効果の高いソリューションと信頼性の高いサポートを保証し、同社のUドリルをトップレベルの加工結果を達成するための理想的な選択肢にしています。

- 穴加工範囲:2D-6D

- 2D/3D/4D SPシリーズ インサート加工穴範囲:14mm-70mm

- 2D/3D/4D WCシリーズ インサート加工穴範囲:14mm-90mm

- 5D SP/WCシリーズ インサート加工穴範囲:14mm-70mm

- 5D WCシリーズ インサート加工穴範囲:14mm-70mm

- 6D WCシリーズ インサート加工穴範囲:20mm-70mm

- 整数サイズと非整数サイズをサポート

- 40CrおよびH13原材料をサポート

ほら

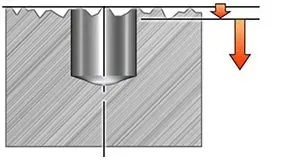

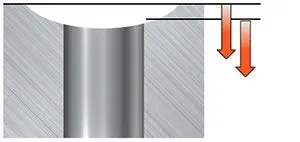

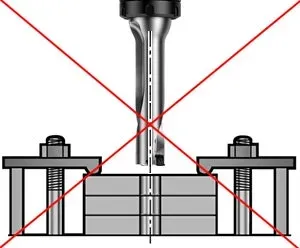

- Uドリルは、旋盤で中心から外れて使用すると焼けやすい。

- 小型サイズを使用する場合 Uドリル, 高速・高送りが必要である。送り速度と回転数が低いほど切削抵抗が高くなり、工具の焼けが生じやすくなる。.

Uドリルインサート

SOMTインサート

Support SOMT050204,SOMT060204,SOMT070306,SOMT08T306,SOMT09T308,SOMT11T308,SOMT130408,SOMT150510 sizes.

SPMGインサート用Uドリルボディ

WCMTインサート用Uドリルボディ

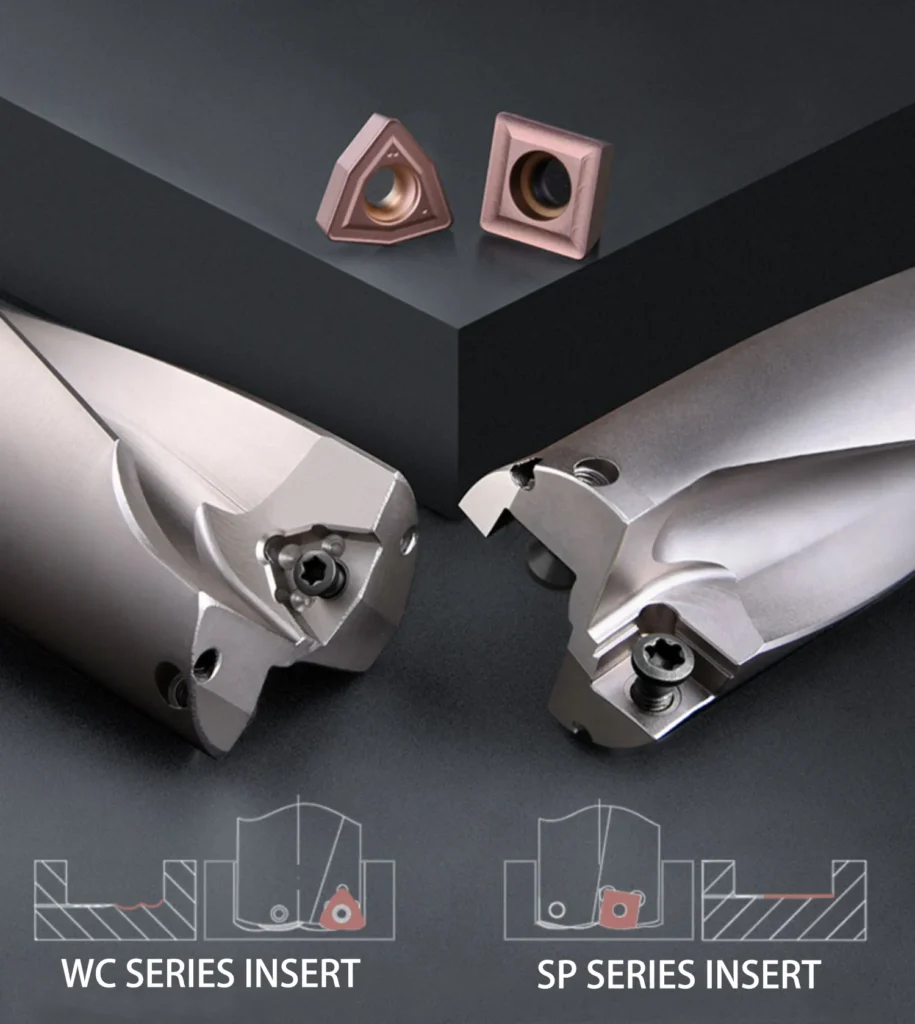

WC&SPシリーズインサートの違い

- WCシリーズの高い加工効率

- SPシリーズの加工は仕上がり度が高い

- WCシリーズのインサートの方が安い

- SPシリーズ 加工底面フラット

- WCシリーズのチップには3つの切れ刃があります。

- SPシリーズのチップには4つの切れ刃があります。

より深いチップフォーマーに最適化

より速い切りくず除去速度(加工効率に直接影響)、より深い切りくず除去溝。高送り・高速加工性能の向上により、切りくずの堆積や刃先の固着が発生せず、刃先面取りが小さくなり、剛性の最適化と向上を実現。 ドリル 本文.

インサートのぐらつきを抑える精密設計

精密な中心刃と外周刃は、均一な力で加工する際の振動を効果的に抑制し、加工が困難な材料環境での工具バンプのリスクを低減し、一般的なラピッドドリルよりも優れた精度/安定性を提供する。

注意:周辺エッジのインサートはセンターエッジとして使用できず、同様にセンターエッジのインサートは周辺エッジとして使用できない。

ダブルスクリュー油穴高送り

ダブルヘリカルオイルホールは、チップの寿命を保護し、ドリルを冷却するのに役立ちます。ラピッドドリルのサイズが小さいほど、切削抵抗を最小限に抑えるために高回転/高送りに従うことが重要になります。

詳しくはお問い合わせください!

Uドリル加工共通式

(参考データ)

切削速度 (Vc)

Vc= Dc*π*n/1000

- Dc(mm):ドリル径

- Vc(m/min):切削速度

- n(rev/min):回転速度

例

主軸回転数1600rev/min、ドリル直径20mm、切削速度:Vc = Dc*π*n/1000 = 20*3.14*1600/1000 = 100 (m/min)

送り速度 (Vf)

Vf=Fr*n

- Vf(m/min):送り速度

- Fr(mm/rev):1回転あたりの送り量

- n(rev/min):主軸回転速度

例

主軸回転数1350min-1、ドリル径Ø12、切削速度を求めます。

回答

式を代入する

vf=f×n=0.2×1350=270mm/min

これにより、1分間の主軸の送り量は270mm/minとなる。

穴加工時間(Tc)

Tc= ld*i/n*f

- Tc(min):加工時間

- i:穴の数

- Fr(mm/rev):1回転あたりの送り量

- n(rev/min):主軸回転速度

- ld:掘削深度

例

SCM440鋼にØ15、深さ30mmの穴を開ける。切削速度は50m/min、1回転あたりの送りは0.15mm/revである。穴あけ時間を求めよ。

回答

主軸回転数 n=(50×1000)÷(15×3.14)=1061.57min-1

Tc = (30 × 1) ÷ (1061.57 × 0.15) = 0.188

= 0.188 × 60 = 11.3秒。

金属除去率(Q)

Q=Vc*Dc*Fn/4

- Vc(m/min):切削速度

- Dc(mm):ドリル径

- Fn(mm/r):フィード

ドリルパラメーター

(参考データ)

| 材料 | 硬度 | 切削速度 | Uドリル 直径 | |||

| 17.5-22 | 22.2-30 | 30.5-40 | 40.5-50 | |||

| 鋼 | 80-180 | 200-280 | 0.05-0.1 | 0.07-0.12 | 0.1-0.2 | 0.15-0.25 |

| 鋼 | 150-225 | 150-220 | 0.05-0.12 | 0.08-0.15 | 0.12-0.25 | 0.18-0.28 |

| 低合金鋼 | 150-260 | 160-220 | 0.06-0.12 | 0.08-0.18 | 0.15-0.3 | 0.2-0.3. |

| 高合金鋼 | 150-240 | 120-180 | 0.05-0.1 | 0.06-0.15 | 0.12-0.2 | 0.18-0.25 |

| ステンレス鋼 | 150-250 | 100-200 | 0.05-0.1 | 0.07-0.12 | 0.12-0.2 | 0.15-0.22 |

| 工具鋼 | 170-270 | 120-200 | 0.05-0.12 | 0.07-0.15 | 0.12-0.22 | 0.15-0.25 |

| 鋳鉄 | 160-220 | 120-180 | 0.1-0.17 | 0.15-0.2 | 0.18-0.25 | 0.2-0.3 |

| 合金鋳鉄 | 150-260 | 110-180 | 0.08-0.14 | 0.12-0.18 | 0.15-0.22 | 0.18-0.25 |

| アルミニウム合金 | 40-140 | 250-350 | 0.075-0.15 | 0.1-0.18 | 0.15-0.25 | 0.18-0.3 |

| アルミニウム鋳造 | 50-150 | 220-280 | 0.1-0.2 | 0.15-0.22 | 0.18-0.3 | 0.22-0.35 |

Uドリル処理能力要件

Uドリルの加工効果を真に発揮させるには、ツールホルダーやチップの他に、Uドリルの真の加工能力を発揮させるための適切な機械が必要です。

不規則な表面ドリル

不規則

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 切削速度の推奨開始値と推奨最低送り量

- コンケーブ半径がドリル半径と同じか小さい場合、6-7×DCには推奨されません。

凸

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 切削速度の推奨開始値と推奨最低送り量

- コンケーブ半径がドリル半径と同じか小さい場合、6-7×DCには推奨されません。

凹面

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 切削速度の推奨開始値と推奨最低送り量

- コンケーブ半径がドリル半径と同じか小さい場合、6-7×DCには推奨されません。

クロスホール加工

- 穴の直径が異なる場合:バリの発生を抑えるため、大きい方の穴を先に開ける。

- 穴が交差している間、推奨される最も低いフィードから始める。

- 穴を横切る際に切り屑が排出されるため、ロングチッピング材には推奨されない。

角度や傾斜のある面、入り口

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 推奨される最低の切断速度と、推奨される最低の送りの1/3(またはそれ以下)で、完全に噛み合うまでスタートし、その後通常の送りに戻す。

- 4-5×DCの傾斜角度は15°まで可能。

- 6-7×DCの傾斜角度は最大10°まで可能。

傾斜面、出口

- 振動の傾向を最小限に抑え、たわみの影響を減らすために、可能な限り短いドリルを使用する。

- 切削速度の推奨開始値と推奨最低送り量(またはそれ以下)

- 4-5×DCの傾斜出口は15ºまで角度をつけることができる

- 6-7×DC 傾斜した出口は5°まで角度をつけることができる。

非対称曲面のドリル加工

- できるだけ短いドリルを使用し、ドリルが中心から外側に曲がるのを最小限に抑える。

- 凹面の場合、送りを最初の貫通速度の1/3にする。

- 曲面の半径はドリルの半径より大きくする。

- 6-7×DCドリルには推奨しません。

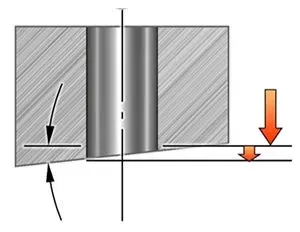

穴あけ済み

- 中央インサートと外周インサート間の切削力のバランスを許容レベルに保つため、下穴はDC/4より大きくならないようにしてください。

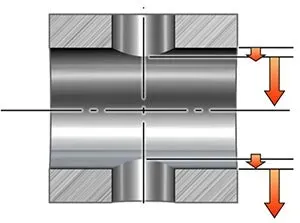

スタックドリル

- スタック・ドリリングを成功させるには、スタック・プレート間のギャップを最小限に抑えることが重要です。これは、プレートをクランプするか溶接することで可能です。一般的な方法としては、プレート間に産業用紙(厚さ約0.5~1 mm)を挿入して凹凸を平らにし、振動を減衰させるのがよい。穴あけ工程では数千ニュートンの軸力がかかるため、クランプサポートは重要な検討事項です。

ONMYへのお問い合わせ

私たちの商品とサービスをどのように受け止めてくださっているお客様の声をご覧ください:

当社の強み

- 新原料、製品品質管理の第一歩。

- 工場直販、中間業者との価格差を稼ぐことを拒否した。

- 6S管理、標準化されたプロセス、工場から問題製品を排除するためのソース。

- 専門の営業担当者がお客様の加工に関する問題のほとんどを解決します。

- アフターサービスは、製品の問題7 * 24時間サービスを保証します。