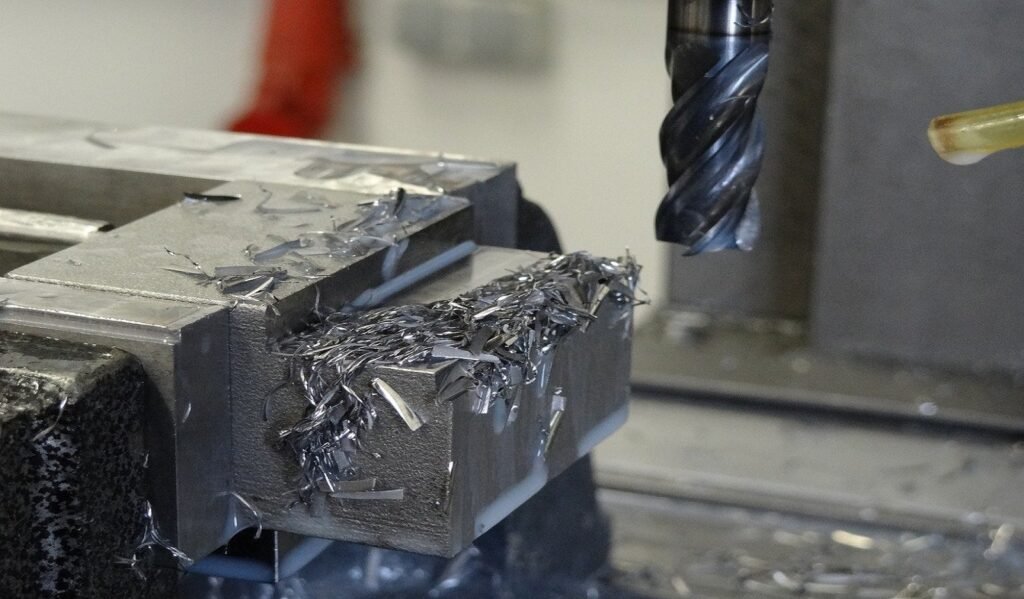

超硬エンドミル 超硬エンドミルは、現代の製造業で使用される切削工具で、その耐久性と強度により、様々な材料の加工によく使用されています。しかし、超硬エンドミルはどのように作られるのでしょうか?今回は、超硬エンドミルの製造工程を見ていきましょう。

エンドミルの紹介

超硬エンドミルの説明

超硬エンドミル は、金属、木材、プラスチック、複合材など、さまざまな材料のフライス加工、ドリル加工、中ぐり加工など、製造業で広く使用されている切削工具である。炭化タングステンとコバルトの組み合わせから作られ、非常に硬く耐摩耗性に優れ、高温や高速加工にも耐えることができる。

超硬エンドミルには、スクエアエンド、ボールエンド、フィレットミル、荒加工用ミルなど、さまざまな形状とサイズがあります。超硬エンドミルは、効率的な材料除去と滑らかな仕上げ面を実現するため、複数の切れ刃や歯数を用意しています。歯数は2枚から8枚まで、用途によって異なります。

超硬エンドミル は、その精度と正確さで知られており、厳しい公差を達成し、高品質の部品を製造するために重要である。また、高い荷重や力に耐えることができるため、重切削加工にも適しています。

全体として、超硬エンドミルは現代の製造業における重要なコンポーネントであり、航空宇宙、自動車、医療、機械工学など、さまざまな産業で使用されています。

製造されたエンドミルの簡単な説明

粉末の準備製造工程の最初のステップは原材料の準備である。炭化タングステン粉末とコバルト粉末を所望の割合で混合し、圧縮して成形します。

焼結:圧縮された材料は高温焼結プロセスにかけられ、炉の中で約1500~1600℃になるまで加熱される。この熱によって粉末粒子が融合し、固体の超硬合金が形成される。

切削工具の形状超硬ブランクが形成されると、目的のエンドミルの形状とサイズに研削されます。この際、ダイヤモンド砥石を使用し、刃先やフルートなどの形状を整えます。

コーティング:エンドミルの性能と寿命を向上させるために、窒化チタンやダイヤモンドライクカーボンなどの薄い層でコーティングされることが多い。このコーティングは、工具の耐摩耗性を向上させ、摩擦を減らし、切削能力を高めます。

品質管理:製造工程を通じて、エンドミルが要求された仕様を満たしていることを確認するために検査とテストが行われます。これには、寸法、硬度、その他の重要なパラメータのチェックが含まれます。

エンドミルの粉末製造

炭化タングステン粉末とその特性

炭化タングステン粉末は、炭化タングステンの粒からなる細粒状の物質である。炭化タングステンは、タングステンと炭素元素の化学結合によって形成される化合物であり、以下の特性を有する:

高い硬度:炭化タングステンは、ダイヤモンドに近い硬度を持つ非常に硬い材料です。そのため、超硬合金などの高硬度材料の製造に非常に有用です。

高い融点:炭化タングステンの融点は2,870℃と非常に高い。これは、炭化タングステン粉末は、高温で安定したまま、簡単に溶けたり、その特性を失うことはありませんすることができます。

耐摩耗性:炭化タングステンの硬度と高融点により、非常に高い耐摩耗性を持っています。このため、超硬合金、セラミックス、金属-セラミックス複合材料など、耐摩耗性の高い材料の製造に適しています。

高密度:炭化タングステン粉末の密度は約15g/cm3と非常に高い。このため、高密度材料の製造に非常に役立ちます。

優れた導電性:炭化タングステンは、それが電子部品や導電性材料の製造に非常に有用になり、良好な導電性を持っています。

全体として、炭化タングステン粉末は非常に有用な材料であり、特に高硬度、高耐摩耗性、高密度材料の製造に適しています。その特性により、超硬合金、セラミック、金属セラミック複合材料、電子部品、導電性材料の製造など、さまざまな用途で有用です。

炭化タングステンの粉末を混合する。 ペースト状のバインダー

超硬合金粉末をバインダーと混合してペースト状にする工程を成形といいます。この工程は、超硬工具の製造における重要な工程のひとつです。

成形の目的は、タングステンカーバイドの粉末とバインダーを混合して、一定の形状と大きさのブランクにし、その後の機械加工と焼結を行うことである。プレス成形と射出成形の2つの成形方法が一般的に用いられている。

プレス成形は、炭化タングステン粉末とバインダーを混合し、金型に入れ、高圧で圧縮して目的の形状のブランクにします。この工程では、ブランクに十分な密度と強度を持たせるため、通常数百トンから数千トンの圧力が必要です。

射出成形では、超硬合金粉末とバインダーを混合してペースト状にし、注射器を使って金型に注入します。この製法は通常、より小型で複雑な超硬工具の製造に使用されます。

圧縮成形であれ射出成形であれ、成形されたブランクはその後の焼結のために何らかの乾燥・硬化工程を経る必要がある。この過程でバインダーが化学反応を起こし、一定の強度を持つペーストが形成される。

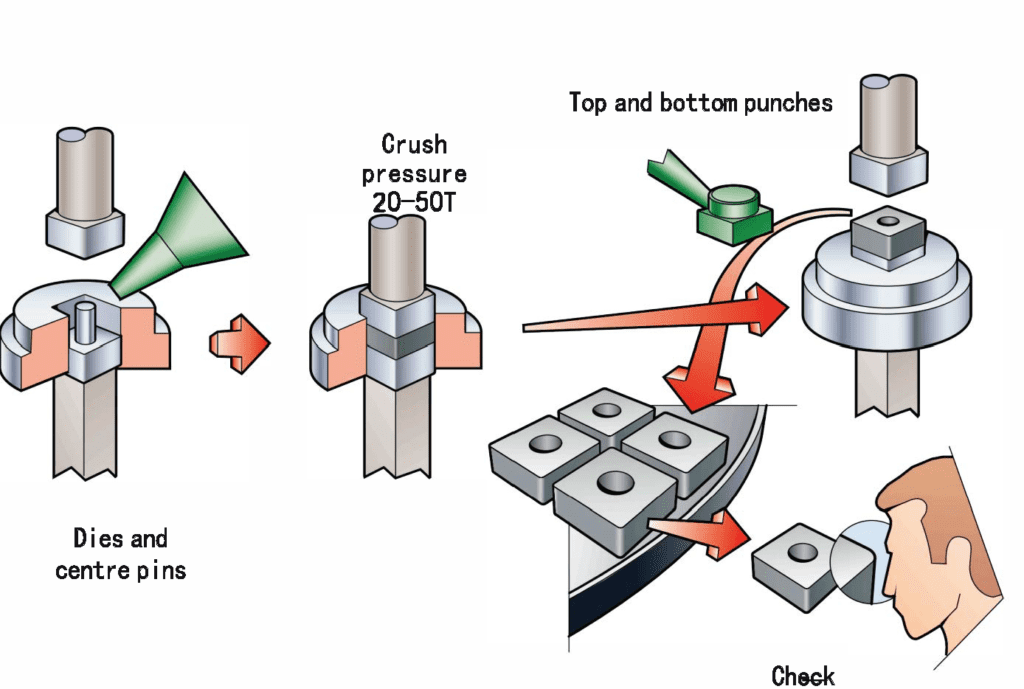

超硬エンドミルの成形

油圧プレスを使用してペーストを圧縮し、工具の大まかな形状のプリフォームにする工程をプレスと呼ぶ。この工程は、超硬工具の製造における重要なステップのひとつです。

プレスの目的は、成形されたブランクを圧縮して、所望の形状とサイズを持つ大まかな形状にすることである。この工程には通常、数百トンから数千トンの圧力が必要で、プリフォームが十分な密度と強度を持つように、特殊な金型や工具を使用します。

プレス工程では、バインダーが化学反応し、炭化タングステン粉末を強固に結合します。同時に、いくつかの空隙や細孔がプリフォームに形成され、その後の加工や焼結に重要な要素となります。

プレス後、大まかな形状のプリフォームは、その後の焼結やコーティングのために機械加工やトリミングが必要となる。これには通常、正確な形状とサイズを得るための切断、研削、研磨などのステップが含まれる。また、工具の種類によっては、その性能や寿命を向上させるために、特殊な機械加工や仕上げ加工も行われる。

超硬エンドミルの焼結

焼結は重要な工程である。 超硬合金製造プロセス プリフォームが高温に加熱され、特定の密度と強度を持つ超硬工具に焼結される。.

焼結プロセスでは、まずプリフォームを焼結炉に入れ、高温(通常約1400℃~1500℃)に加熱する。高温では、バインダーが分解・蒸発し始める一方で、炭化タングステン粉末間の結合が増加し、より強固な結晶粒構造が形成されます。

焼結過程では、炭化タングステンとコバルトの相互反応など、いくつかの重要な化学反応も起こり、より均一な炭化物の微細構造が生成され、炭化物の性能と寿命が向上する。

焼結後、超硬工具の密度と強度は著しく向上し、硬度、耐摩耗性、耐食性も向上します。用途に応じて、超硬工具の性能と寿命を向上させるために、その後の機械加工やコーティング処理も行われます。

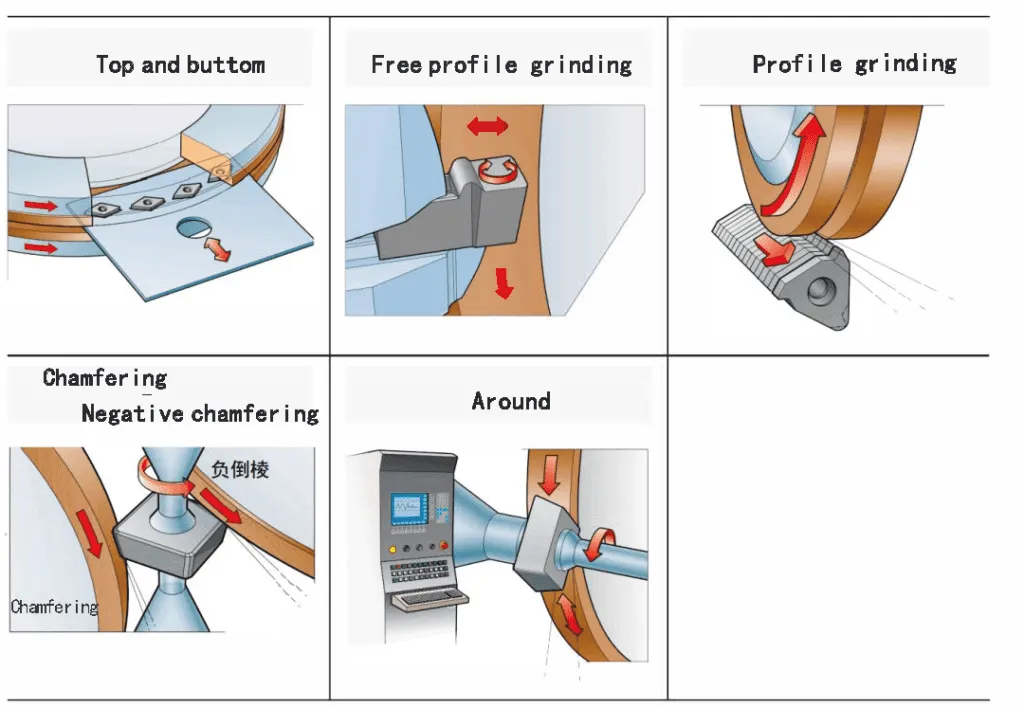

超硬エンドミルの研削

焼結された超硬材料を超硬工具の最終的な形状とサイズに研削することは、超硬工具製造の最後のステップの1つです。

このステップでは、まず超硬工具の最終的な形状とサイズを決定し、その用途に応じて特殊な加工や処理を行う必要がある。これには通常、最終的な超硬工具を得るための切削、研削、研磨などの工程が含まれる。

切削加工とは、焼結された超硬材料を所望の形状やサイズのブロックに切断する工程である。これには通常、高速ドリルやEDMカッターなどの機器を使用します。

研削とは、超硬素材を目的の形状やサイズに研削する工程である。これは通常、より精密で滑らかな表面を得るために、高速研削ヘッドや研削砥石などの装置を使用して行われます。

研磨とは、より滑らかで美しい表面を得るために、超硬工具の表面を研磨・研削する工程である。

このような加工・処理工程を経ることで、焼結超硬材料は、さまざまな用途向けに性能と寿命を向上させた、所望の形状とサイズの超硬工具に加工することができる。

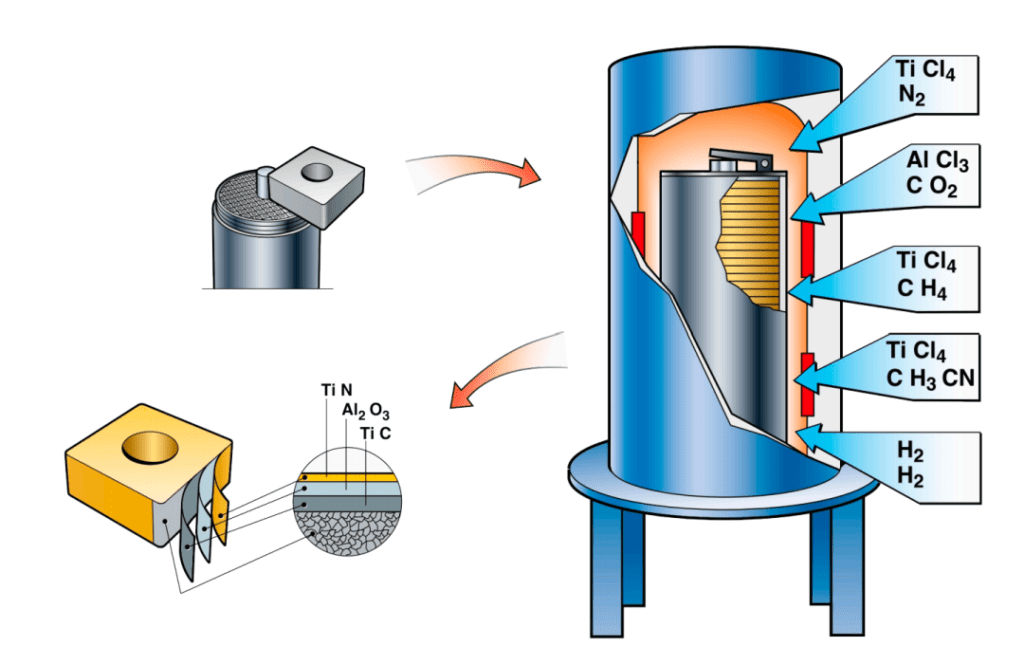

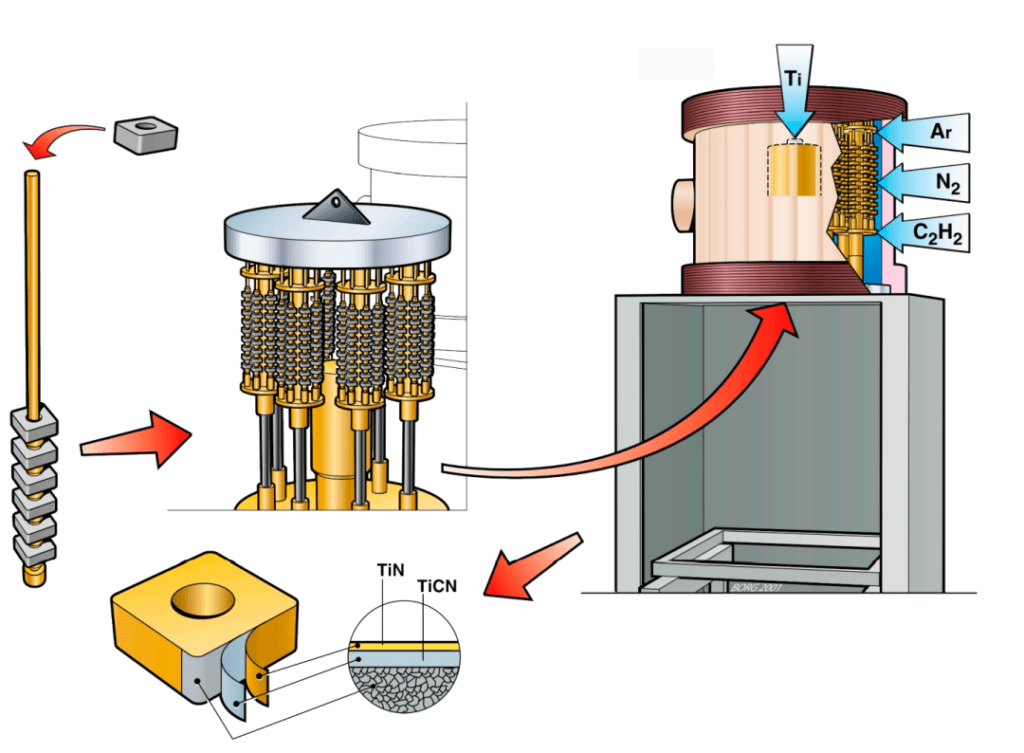

超硬エンドミルのコーティング

エンドミルは一般的に使用される切削工具で、通常金属材料の加工に使用される。エンドミルの耐摩耗性、耐高温性、耐切削性を向上させるために、その表面にコーティングを施す必要がある場合が多い。

エンドミルのコーティングは通常、以下の方法で行われる。 物理的気相成長法(PVD)または化学的気相成長法(CVD) 技術だ。

エンドミルによく使用されるコーティングは以下の通りである:

チタン・アルミニウム・窒素 (TiAlN) コーティング:一般的に使用されるPVDコーティングで、耐摩耗性と耐熱性に優れ、エンドミルの切削速度と寿命を向上させます。

AlTiNコーティング:これも一般的なPVDコーティングで、硬度が高く、耐摩耗性に優れており、エンドミルの切削速度と寿命を向上させることができます。

酸化ジルコニウム (ZrO2) コーティング:一般的なCVDコーティングで、耐熱性と耐摩耗性に優れ、エンドミルの切削速度と寿命を向上させます。

モリブデン・アルミニウム・窒素(MoAlN)コーティング:比較的新しいPVDコーティングで、耐熱性、耐切削性に優れ、難削材の加工に使用できる。

コーティング処理により、エンドミルの性能と寿命を大幅に向上させ、加工コストを削減し、生産効率を向上させることができます。

要約すると、エンドミルの製造は実際には非常に複雑なプロセスであり、すべてのステップが重要です。ある部分がうまく制御されていなければ、製造されたエンドミルは、加工された部分に対して私たちが望む効果を得ることができません。

この記事がお役に立てれば幸いです。

余分な知識

世界のタングステンカーバイド生産者トップ10

- 中国タングステン集団有限公司

- サンドビックAB

- ケナメタル社

- 三菱マテリアル株式会社

- セラティジット社

- 住友電気工業株式会社

- H.C.スタルク社

- JX日鉱日石金属株式会社

- 厦門タングステン有限公司

- バッファロータングステン

エンドミル・メーカー トップ10 世界で

- サンドビック・コロマント

- ISCAR株式会社

- ケナメタル社

- グーリングKG

- 株式会社オーエスジー

- 株式会社YG-1

- ウォルターAG

- 京セラ株式会社

- 三菱マテリアル株式会社

- 株式会社タンガロイ

これらの企業はエンドミルの分野で高い存在感と市場シェアを持ち、その製品は高い品質と技術レベルを誇っています。これらの企業はエンドミル技術の革新と進歩に尽力し、それぞれの分野で重要な役割を果たしています。