ガイドエンドミル螺旋角度

エンドミルの螺旋角は、切削性能、工具寿命、加工品質に大きく影響する最も重要な幾何学的パラメータの一つです。この螺旋形状の特徴は、工具が様々な被削材をいかに効果的に切削するかを決定するだけでなく、切り屑排出、放熱、全体的な切削安定性にも影響します。アルミニウム、ステンレス鋼、焼き入れ材のいずれを加工する場合でも、適切な螺旋角度の選択を理解することで、加工結果と工具寿命を劇的に改善することができます。

記事を読みたくない方は、最後に様々なエンドミルの螺旋角度の比較表もご覧ください。

エンドミル螺旋角の定義とは?

らせん角度 エンドミル デザインは幾何学的に、切れ刃の接線ベクトルと工具の回転軸との間の角度として定義される。簡単に言えば、工具本体に巻かれた螺旋状のフルートの角度である。この角度は、刃先が被削材とどのように噛み合うかに直接影響し、加工中に発生する切削力を決定する。

らせん角の公式と数式

円筒エンドミルの場合、螺旋角の公式はこの基本式で表すことができます:

tan(α) = r/T

どこでだ:

- αはらせん角を表す

- rはエンドミルの半径

- Tはリード(らせんが1回転するのに必要な軸方向の距離)

より包括的な数学的文脈では、螺旋角は接線方向の速度成分と半径方向と軸方向の速度成分の比を反映している:

tan(β) = V₍Ȉ/√(V₍ᵣ₎ + V₍ƻ₎²)

これらの関係を理解することは、特定の用途に最適な設計パラメータを決定するために螺旋角計算機を使用する際に不可欠である。

複雑な道具における動的変化

ボールエンドミルやテーパー工具のような複雑な回転切削工具では、刃先の異なる位置に沿って螺旋角が変化することがあります。例えば

- ボールエンドミルでは、円筒部からボール状の先端部に向かって螺旋角度が徐々に変化します。

- ドリルビットの螺旋角は通常、外周で最も大きく(約25°~32°)、中心に向かって小さくなる(6°程度)。

- テーパエンドミルでは、工具全体で一貫した切削力学を維持するために、ヘリックス角を慎重に設計する必要があります。

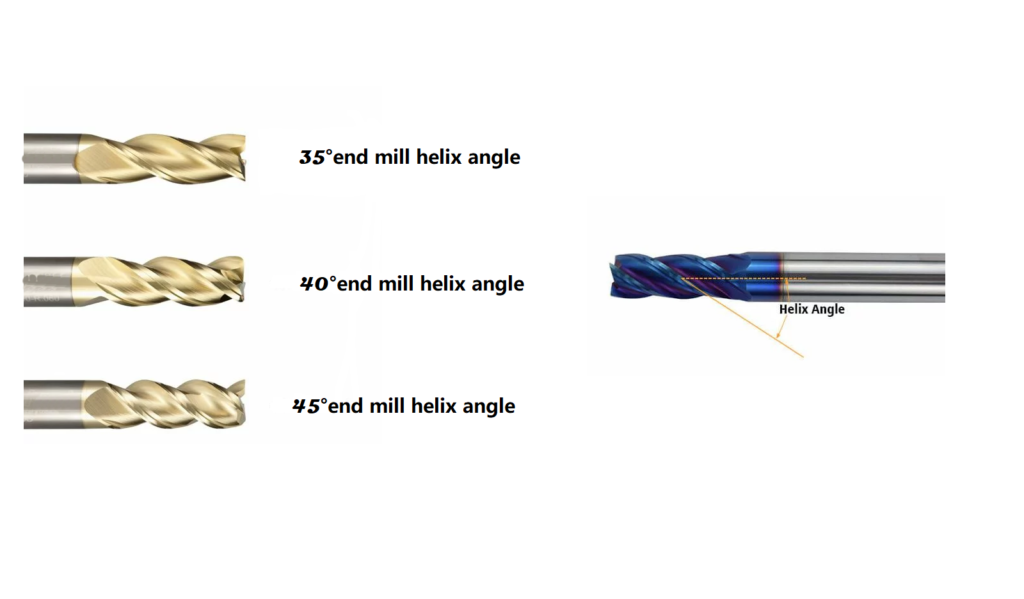

一般的なエンドミル螺旋角のバリエーション

標準的な超硬エンドミルは、一般的に3つの主要カテゴリーに分類されるヘリックス角を備えています:

- 標準らせん(30°):剛性と切断効率のバランスが良い。

- ミディアムヘリックス(45°):しばしば「パワーヘリックス角度」と呼ばれ、切り屑排出を改善します。

- ハイヘリックスエンドミル(60°)難削材や高性能用途に特化

推奨される設計範囲は、一般的に30°から45°の間である。45°を超える角度は工具の剛性を損なう可能性があり、30°を下回る角度は加工中に振動やびびりを誘発する可能性がある。

らせん角が加工性能に与える影響

切削力と工具形状

エンドミルのヘリックス角を大きくすると効果的:

- ラジアル切削力を低減

- 実働すくい角の改善

- よりシャープな刃先を作る

- 刃先の広い範囲に切削負荷を分散

これは、ビルドアップエッジを最小限に抑え、スムーズなチップフローを確保することが重要な、アルミニウムやその他の軟質材料用のエンドミル螺旋角度を選択する場合に特に有益です。

安定性と振動制御

螺旋角度は、工具とワークの緩やかな噛み合いを可能にし、同時に接触する切れ刃の数を増やします。この特徴は

- 衝撃荷重を最小限に抑える

- 振動を低減

- よりスムーズなカッティングを実現

- 表面仕上げの品質向上

この利点を示すエンドミルの螺旋角の例は、断続切削加工に使用される円筒エンドミルに見られ、高い螺旋角は切削力をより均等に分散し、工具摩耗を低減します。

熱管理と工具の寿命

ねじれ角は、加工中の発熱と放熱に大きく影響する:

- より高い螺旋角は、チップと工具の接触経路を広げ、より良い熱拡散を促進します。

- この延長された接触により、一点への熱集中が減少する

- 熱分布の改善により、刃先の完全性を維持できる。

- より効率的な冷却により、適切な用途でより高速な切断が可能

材料に応じた螺旋角度の選択

アルミ用エンドミル螺旋角

アルミニウムを加工する場合、適切な螺旋角度を選択することが重要です:

- 推奨範囲40°-60°

- ハイヘリックスエンドミル(約45°~60°)が好ましい。

- 発熱の低減、切り屑排出の改善、材料の付着防止などの利点がある。

- 高い螺旋角が切れ刃の鋭さを高め、この柔らかい素材に最適です。

- 航空宇宙グレードのアルミニウム合金(7075-T6など)の場合、50°~55°の螺旋角が最適な性能を発揮します。

- アルミニウムの高速加工を行う場合、50°以上のヘリックス角と適切なコーティング技術を組み合わせることで、非常に優れた結果を得ることができます。

ステンレス鋼用エンドミル螺旋角

ステンレス鋼のエンドミル螺旋角は、特別な配慮を必要とするユニークな課題を提示しています:

- 推奨範囲35°-45°

- 中~高ヘリックス角が最適

- 45°の「パワーヘリックス」は、切断効率と熱管理の優れたバランスを提供します。

- 靭性の高いステンレス鋼種には、60°のヘリックス角度がより優れた切屑分断を実現し、加工硬化を防ぎます。

- オーステナイト系ステンレス鋼(304、316)は、 40°~45°の範囲のらせん角が有効である。

- マルテンサイト系および析出硬化系ステンレ ス鋼は、エッジ強度を向上させるためにより 低い角度 (35°-40°) が必要な場合があ る。

硬質材料用螺旋角度

焼入れ鋼(HRC≥50)およびその他の難削材用:

- 推奨範囲最大剛性のために30°以下

- 可変螺旋エンドミル設計が最適かもしれない

- 角度を低くすることで、より優れたエッジサポートと耐チッピング性を実現

- 工具強度の向上により、必要な切削抵抗の増加を補うことができます。

- 工具鋼および硬化金型部品には、25°~30°の角度が性能と工具寿命のベストバランスを提供します。

- チタン合金を加工する場合、適度なヘリックス角度(35°~40°)は、材料の熱伝導率の低さを管理するのに役立ちます。

アドバンスド・ヘリックス・デザインズ

可変螺旋エンドミル技術

可変螺旋エンドミル工具は、同じ切削工具に沿って異なる螺旋角度を特徴としており、通常は30°から45°の範囲で段階的に変化します。これらの特殊工具には、いくつかの利点があります:

- 高調波共振パターンの崩壊

- びびり振動を大幅に低減

- 高速加工時の安定性が向上

- 表面仕上げ品質の向上

この高度な設計は、複雑な輪郭を加工する場合や、剛性の低いセットアップで作業する場合に特に有益です。

可変ピッチ設計の統合

最近の切削工具の設計では、多くの場合、可変螺旋角と可変ピッチ間隔が組み合わされている:

- 可変ピッチが歯のインパクトのタイミングを乱す

- 可変螺旋角と組み合わせることで、強力な防振システムが構築される。

- これらの工具は、ディープポケット加工や薄肉加工などの困難なアプリケーションに優れています。

- 業界テストでは、特定のアプリケーションで最大80%の高調波チャタリング低減が確認されています。

方向性に関する考察

らせん角の方向も重要だ:

- 右回りの螺旋角度により、上方への切り屑排出が容易

- 切屑を下方に誘導する左巻きヘリックスアングル

- 工作機械の主軸回転方向に合わせて選択する必要があります。

- 素材によっては、その方向が加工されたエッジの品質に影響することがある。

- 横形マシニングセンタの場合、ヘリックス方向が切りくず処理と排出に大きく影響する

最適な選択のための螺旋角計算機の使用

精度が重要な場合は、螺旋角計算機を使用すると、特定の用途に理想的な角度を決定するのに役立ちます。考慮すべき要素は以下の通り:

- 材料特性(硬度、熱伝導率)

- マシンの剛性とパワー

- 希望する表面仕上げ

- チップ制御の要件

- 工具寿命への期待

オンライン計算機は、多くの場合、前述の螺旋角の公式を使用し、機械工が特定のパラメータを入力してカスタマイズされた推奨値を得ることができる。

実際の計算例

螺旋角計算機の仕組みを知る:

直径12mm、リード(T)40mmのエンドミルの場合:

- r = 6mm(半径)

- T = 40mm(リード)

- tan(α) = 6/40 = 0.15

- α=tan-¹(0.15)≒8.53度

しかし、この角度はほとんどの用途には小さすぎる。リードを10mmに調整する:

- tan(α) = 6/10 = 0.6

- α=tan-¹(0.6)≒31度

これは、工具設計者がどのようにリード値を操作して、特定の用途に望ましい螺旋角度を達成するかを示している。

工具寿命と加工精度のバランス

最適なエンドミルの螺旋角度を見つけるには、いくつかの競合する要素のバランスを取る必要があります:

- 工具寿命:40°までのねじれ角は、一般に切削負荷を分散することで工具寿命を向上させるが、この閾値を超える角度は剛性を低下させる可能性がある。

- 加工精度:適度なヘリックス角度(30°~40°)により、垂直公差と平坦度の最適なバランスを実現。

- 材料の変形:薄肉部品を加工する場合、ヘリックス角度を小さくすることで、変形の原因となる軸力を低減できます。

- 消費電力:一般的に、より高いヘリックス角は、より少ない電力を必要とし、潜在的に切削パラメータを増加させることができます。

産業別アプリケーションとケーススタディ

航空宇宙部品製造

航空宇宙機械加工において:

- 高い アルミニウム構造部品には、ヘリックスエンドミル工具(45°~60°)が適しています。

- 可変螺旋エンドミルの設計は、振動を管理するためにチタンフレーム部品に不可欠です。

- インコネルやその他のニッケル基超合金では、35°~40°の特殊な螺旋角と適切なコーティングを組み合わせることで最適な結果が得られます。

金型製造

金型製作用:

- 中程度のヘリックス角度(35°~40°)は、中仕上げ加工に最適なバランスです。

- 低いヘリックス角度(25°~30°)は、表面仕上げが重要な焼入れ鋼の仕上げ切削に適しています。

- 深いキャビティ加工では、螺旋角度が徐々に大きくなる専用工具が壁面の品質を維持します。

エンドミル螺旋角の使用例

以下はその一部である。 エンドミル螺旋角の例 実用的なアプリケーションを説明するためのシナリオ:

- アルミニウム電子筐体

- 材質6061-T6アルミニウム

- 工具:直径12mm、3フルート、ヘリックス角度50

- 結果標準的なヘリックス工具よりも高い送り速度25%で優れた仕上げ面粗さ

- ステンレス鋼医療部品

- 素材: 316Lステンレス鋼

- 工具:直径8mm、4枚刃、45°ヘリックス角度

- 結果切屑処理の改善と加工硬化の低減

- 硬化工具鋼ダイ部品

- 材質D2工具鋼(60HRC)

- 工具:直径6mm、4枚刃、ヘリックス角度30°。

- 結果エッジの耐久性が向上し、寸法精度が安定

結論

エンドミルのねじれ角は、加工性能に直接影響する基本的な設計パラメータです。様々な螺旋角の幾何学的原理と実際の用途を理解することで、機械加工者は、様々な材料での切削加工を最適化するために、十分な情報に基づいた決定を下すことができます。切れ刃に付着しやすいアルミニウムや、加工硬化しやすいステンレス鋼を扱う場合でも、適切なヘリックス角を選択するか、または可変ヘリックス設計を導入することで、生産性と部品の品質を劇的に向上させることができます。

アルミニウム加工に最適なヘリックス角度は?

アルミニウムの加工では、一般的に40°~60°の高いヘリックス角度が最適です。これらの角度は、より鋭い切削作用をもたらし、発熱を抑え、切り屑の排出性を向上させ、アルミニウムが工具に付着するのを防ぐのに役立ちます。

螺旋角は工具寿命にどのように影響しますか?

ねじれ角は、切削抵抗と熱分布に影響することで、工具寿命に影響する。適度な角度(35°~45°)は、切削効率と構造剛性のバランスをとることで、一般的に工具寿命を最大化する。高すぎる角度は切れ刃を弱くし、低すぎる角度は振動や摩擦を増加させる可能性がある。

可変螺旋エンドミルと標準エンドミルの違いは何ですか?

可変螺旋エンドミルは、標準エンドミルが一定の螺旋角度を維持するのに対し、異なるフルートで異なる螺旋角度を特徴とします。バリアブルデザインは、高調波振動を抑制し、びびりを低減し、安定性を向上させます。

特定の用途に最適な螺旋角度を計算できますか?

はい、螺旋角の公式(tan(α) = r/T)と材料特性、切削パラメータ、機械の能力を組み込んだ螺旋角計算機を使用して、特定の用途に最適な角度を決定することができます。

ハイヘリックスエンドミルと標準ヘリックスエンドミルは、どのような場合に使い分けるべきですか?

アルミニウムのような軟質材を加工する場合、切り屑排出が重要な場合、仕上げ面の品質が最優先される場合は、ハイヘリックスエンドミル(45°~60°)を選択します。標準らせん工具(30°)は、切り屑の流れよりも刃先の強度と剛性が重要な硬い被削材に適しています。

コーティングと螺旋角の選択との関係は?

コーティング技術は、らせん角設計と相乗的に作用する。螺旋角が大きいほど、切り屑の流れを良くするためにTiAlNやAlTiNのような低摩擦コーティングが有効であることが多く、螺旋角が小さいほど、過酷な用途でエッジ強度を強化するためにTiCNのような硬質コーティングが使用されることがある。

通常とは異なるヘリックス角度が推奨される状況はありますか?

はい、複合材加工のような特殊な用途では、剥離を最小限に抑えるために、非常に高いヘリックス角(65°以上)を使用することがあります。逆に、微細加工では、小径での工具剛性を最大化するために、非常に低いヘリックス角(15°~20°)を使用することがあります。

エンドミル螺旋角比較表

| ヘリックスの角度 | 典型的な範囲 | 理想的なアプリケーション | 材料 | メリット | デメリット | 切断力 | チップ退避 |

|---|---|---|---|---|---|---|---|

| ローアングル | 15°-30° | 重粗加工, 高硬度材, 溝加工 | 工具鋼, 硬化鋼 (>50 HRC), 鋳鉄 |

- 高い工具剛性 - より優れたエッジ強度 - スロットの安定性が向上 - 高い耐チッピング性 |

- 振動の可能性の増大 - 切り屑の排出効率が悪い - より高い切断温度 - より積極的なワークへの進入 |

- 高いラジアル力 - 低い軸力 - より高い消費電力 |

切り屑の排出が遅い 懐が深いと効率が落ちる |

| ミディアム・アングル | 30°-45° | 汎用フライス加工, 準仕上げ加工, ほとんどの標準用途 | 炭素鋼、合金鋼、プリハードン鋼(30~50 HRC)、ステンレス鋼 |

- 剛性と切断効率のバランスが良い - 素材を選ばない汎用性 - 適度な発熱 - バランスの取れたチップフロー |

- 過酷な条件には最適化されていない - ほとんどのカテゴリーで平均的なパフォーマンス |

- ラジアル力とアキシャル力のバランス - 中程度の電力要件 |

中効率 ほとんどの用途に適している |

| ハイアングル | 45°-60° | 高速加工、仕上げ加工、薄肉部品 | アルミニウム、銅、真鍮、非鉄合金、プラスチック |

- よりシャープなカッティングアクション - 優れた切り屑排出性 - 切断力の低減 - より良い表面仕上げ - 熱の集中が少ない |

- 工具剛性の低減 - ヘビーカットでのたわみの可能性 - 断続切断には不向き |

- 低いラジアル力 - 高い軸力 - 低消費電力 |

非常に効率的 ディープポケットに最適 切り屑の再切断を防ぐ |

| エクストラハイアングル | >60° | 超高速加工、特殊仕上げ、複合材料 | 軟質アルミニウム、プラスチック、炭素繊維複合材料、グラファイト |

- 極めて効率的な切り屑排出 - 最小限の切断圧力 - デリケートな素材に最適 - 剥離防止に最適 |

- 剛性不足 - たわみやすい - 限られた切込み能力 - 早期摩耗しやすい |

- 最小ラジアル力 - 最大軸力 - 最低消費電力 |

極めて効率的 深いキャビティ加工に最適 |

| 可変ヘリックス | 混合(通常35°~50°、3°~8°の変動あり) | 振動の多いセットアップ, 薄い壁, 深いポケット, 長いオーバーハング コンディション | すべての材料、特に難加工合金に効果的 |

- 優れた振動抑制 - 高調波とチャタリングの低減 - 厳しい条件下での表面仕上げの向上 - 振動の多い用途での工具寿命の向上 |

- 製造コストの上昇 - より複雑な再研磨 - アプリケーション固有のパフォーマンス - 標準化されていない |

- 力の分散パターン - 破壊されたハーモニクス - 最適化された安定性 |

設計に基づく可変効率 難しいコンディションでも総じて優秀 |