Come si producono gli inserti in metallo duro: Una guida completa alla produzione

Gli inserti in metallo duro sono componenti essenziali nella produzione moderna, apprezzati per la loro eccezionale durezza, resistenza all'usura e capacità di mantenere taglienti in condizioni estreme. Ma vi siete mai chiesti come vengono creati questi utensili cruciali? In questa guida completa, esploreremo l'intricato processo di produzione degli inserti in metallo duro, dalle materie prime ai prodotti finiti.

Introduzione: Il mondo degli inserti in metallo duro

Gli inserti in metallo duro hanno rivoluzionato il settore della lavorazione dei metalli, consentendo velocità di taglio più elevate, finiture superficiali migliori e una maggiore durata degli utensili. Per comprenderne l'importanza, dobbiamo prima approfondire il complesso processo di produzione che dà vita a questi utensili da taglio ad alte prestazioni. Come vengono prodotti gli inserti in metallo duro? Esploriamo questo affascinante viaggio dalla polvere alla precisione.

Le materie prime: I mattoni degli inserti in metallo duro

Prima di rispondere alla domanda su come vengono prodotti gli inserti in metallo duro, è necessario comprendere i materiali coinvolti. I componenti principali utilizzati nella produzione degli inserti in metallo duro sono:

- Polvere di carburo di tungsteno: è l'ingrediente principale che conferisce all'inserto durezza e resistenza all'usura.

- Polvere di cobalto: Agisce come legante, tenendo insieme le particelle di carburo di tungsteno.

- Ulteriori carburi: Come il carburo di titanio o il carburo di tantalio, possono essere aggiunti per migliorare le proprietà specifiche.

La qualità e la proporzione di queste materie prime influenzano in modo significativo le prestazioni finali dell'inserto in metallo duro.

Il processo produttivo: Come vengono prodotti gli inserti in metallo duro Passo dopo Passo

Entriamo ora nel vivo del nostro argomento: come vengono prodotti gli inserti in metallo duro? Il processo prevede diverse fasi cruciali, ognuna delle quali contribuisce alle proprietà e alle prestazioni finali dell'inserto. La comprensione di questo processo è fondamentale per apprezzare la complessità e la precisione della creazione di questi utensili da taglio ad alte prestazioni.

1. Preparazione della polvere

Il percorso di produzione degli inserti in metallo duro inizia con l'accurata selezione e preparazione delle polveri.

- Selezione delle materie prime: Vengono acquistate polveri di carburo di tungsteno e cobalto di elevata purezza. La qualità di queste materie prime è fondamentale per le prestazioni finali dell'inserto.

- Analisi delle polveri: Le polveri vengono analizzate per verificare la distribuzione granulometrica, la purezza e la composizione chimica.

- Pesatura e proporzionamento: Le quantità precise di polveri di carburo di tungsteno e cobalto vengono pesate in base alle specifiche del grado desiderato. Il contenuto di cobalto varia in genere da 6% a 30%, a seconda dell'applicazione prevista per l'inserto.

- Incorporazione di additivi: Se necessario, in questa fase vengono aggiunti carburi supplementari come il carburo di titanio o il carburo di tantalio per migliorare le proprietà specifiche.

2. Miscelazione e macinazione

Questa fase è fondamentale per la produzione di inserti in metallo duro, in quanto determina l'omogeneità del prodotto finale.

- Miscelazione iniziale: Le polveri misurate vengono accuratamente miscelate in un miscelatore a V o a turbina per garantire una distribuzione uniforme di tutti i componenti.

- Macinazione a sfere: La miscela viene quindi trasferita in un mulino a sfere. Questo dispositivo utilizza sfere dure e resistenti all'usura (spesso in carburo di tungsteno) per mescolare e macinare ulteriormente la polvere.

- Macinazione a umido: Per facilitare il processo di macinazione e prevenire l'ossidazione si aggiunge un mezzo liquido, tipicamente l'alcol.

- Durata della macinazione: Il processo di macinazione può durare da 24 a 72 ore, a seconda delle caratteristiche di granulometria e qualità desiderate.

- Riduzione delle dimensioni delle particelle: Durante la macinazione, le particelle di polvere vengono ridotte a dimensioni submicroniche, in genere comprese tra 0,5 e 5 micrometri.

- Essiccazione: Dopo la macinazione, lo slurry viene essiccato con tecniche di essiccazione a spruzzo o sotto vuoto per rimuovere il mezzo liquido.

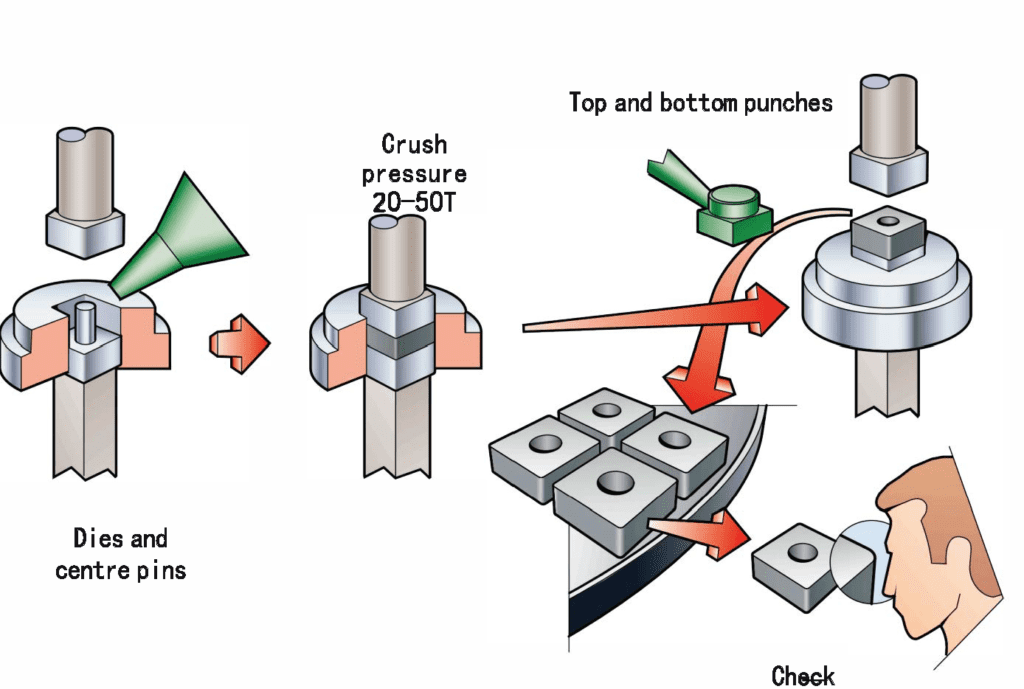

3. Pressatura e modellatura

La fase successiva di produzione degli inserti in carburo prevede la formatura della polvere nella forma desiderata.

- Lubrificazione della polvere: Alla polvere viene aggiunta una piccola quantità di legante organico (spesso cera di paraffina) per migliorarne la fluidità e la comprimibilità.

- Preparazione dello stampo: Viene preparato uno stampo con la forma dell'inserto desiderato. Spesso la cavità dello stampo è leggermente più grande per tenere conto del ritiro durante la sinterizzazione.

- Riempimento della polvere: La miscela di polveri preparata viene versata con cura nella cavità dello stampo.

- Compattazione: La polvere viene compressa ad alta pressione, in genere tra le 10 e le 30 tonnellate per pollice quadrato, utilizzando presse idrauliche o meccaniche.

- Formazione di un compatto verde: Il risultato è un "green compact", che ha la forma di base dell'inserto finale, ma è ancora relativamente morbido e fragile.

- Espulsione: La cartuccia verde viene espulsa con cura dalla matrice.

4. Pre-sinterizzazione (opzionale)

Alcuni produttori prevedono una fase di pre-sinterizzazione nella produzione degli inserti in metallo duro.

- Riscaldamento a bassa temperatura: I compatti verdi vengono riscaldati a una temperatura compresa tra 500°C e 900°C.

- Rimozione del legante: Questo processo rimuove il legante organico utilizzato nella fase di pressatura.

- Aumento della resistenza: La pre-sinterizzazione aumenta leggermente la resistenza del compatto, rendendolo più facile da maneggiare nelle fasi successive.

5. Sinterizzazione

La sinterizzazione è una fase cruciale della produzione degli inserti in metallo duro, che trasforma il fragile compatto verde in un inserto in metallo duro e denso.

- Caricamento in forno: I compatti verdi (o i pezzi pre-sinterizzati) vengono caricati in un forno di sinterizzazione.

- Controllo dell'atmosfera: L'atmosfera del forno è attentamente controllata, spesso utilizzando il vuoto o un gas inerte come l'argon per evitare l'ossidazione.

- Aumento della temperatura: La temperatura viene gradualmente aumentata fino a circa 1400°C (vicino al punto di fusione del cobalto).

- Periodo di mantenimento: La temperatura viene mantenuta per un periodo specifico, in genere 1-3 ore, consentendo al cobalto di fondere e scorrere tra le particelle di carburo di tungsteno.

- Sinterizzazione in fase liquida: Il cobalto fuso funge da legante, riempiendo gli spazi tra le particelle di carburo.

- Raffreddamento: Il forno viene raffreddato lentamente, consentendo al cobalto di solidificarsi e di legare insieme le particelle di carburo.

- Restringimento: Durante la sinterizzazione, l'inserto si restringe di circa 17-25% a causa dell'eliminazione dei pori e del consolidamento della struttura.

6. Pressatura isostatica a caldo (HIP) (opzionale)

Alcuni inserti ad alte prestazioni subiscono un'ulteriore fase di lavorazione degli inserti in metallo duro.

- Ambiente ad alta pressione: Gli inserti sinterizzati vengono inseriti in una camera speciale riempita di gas inerte ad altissima pressione (fino a 30.000 psi).

- Temperatura elevata: La camera viene riscaldata a temperature prossime alla temperatura di sinterizzazione.

- Eliminazione dei pori: La combinazione di alta pressione e temperatura elimina ogni porosità residua, dando vita a una struttura completamente densa.

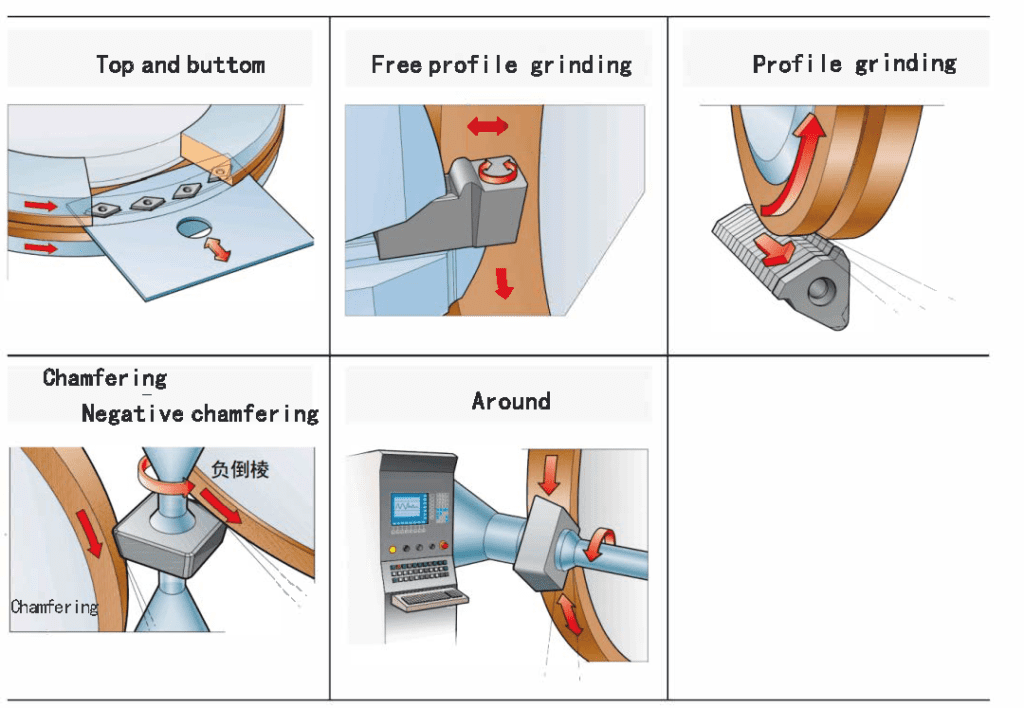

7. Finitura e rettifica

Le fasi finali della produzione degli inserti in metallo duro prevedono il raggiungimento delle dimensioni e della geometria precise necessarie per ottenere prestazioni ottimali.

- Rettifica grossolana: Gli inserti sinterizzati vengono rettificati per eliminare le imperfezioni superficiali e ottenere la forma di base.

- Rettifica di precisione: Le rettificatrici ad alta precisione vengono utilizzate per creare le dimensioni esatte, i taglienti e i rompitruciolo richiesti per il tipo specifico di inserto.

- Preparazione dei bordi: I taglienti possono essere levigati o sottoposti a una microgeometria specifica per migliorarne le prestazioni e la durata.

- Finitura della superficie: alcuni inserti sono sottoposti a trattamenti superficiali aggiuntivi, come la lucidatura, per migliorare il flusso del truciolo o ridurre la formazione di bordi.

8. Controllo qualità

Durante l'intero processo di produzione degli inserti in metallo duro, vengono attuate misure di controllo della qualità:

- Controlli dimensionali: Vengono effettuate misurazioni precise per garantire che l'inserto sia conforme alle specifiche richieste.

- Test di durezza: La durezza dell'inserto viene testata per confermare la conformità ai requisiti di qualità.

- Analisi della microstruttura: I campioni vengono esaminati al microscopio per verificare la struttura e la composizione dei grani.

- Test delle prestazioni: Alcuni inserti di ogni lotto possono essere sottoposti a prove di taglio per verificarne le prestazioni.

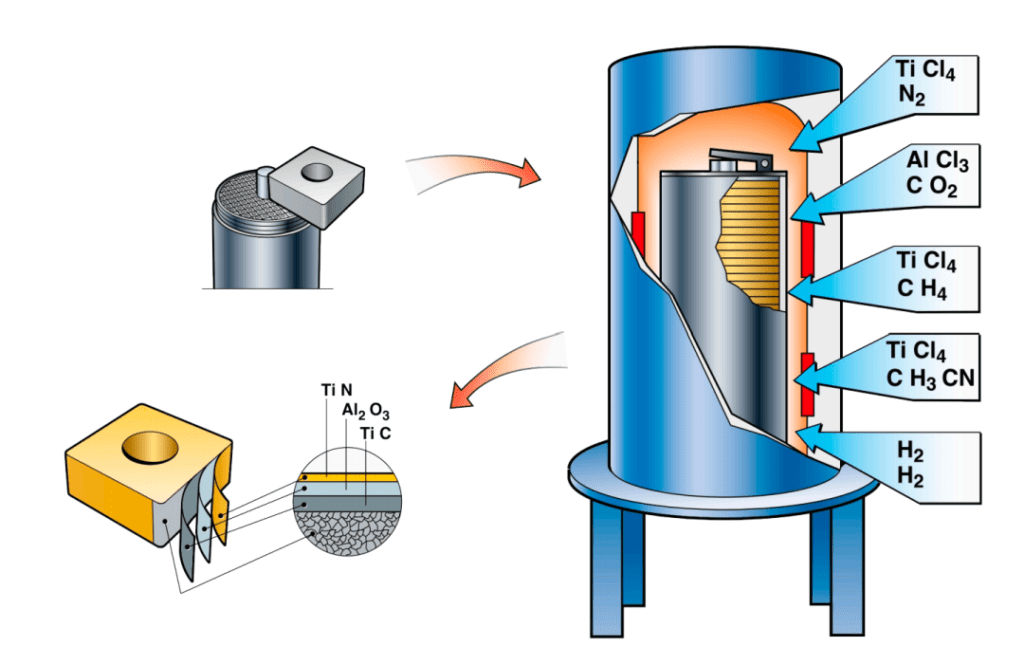

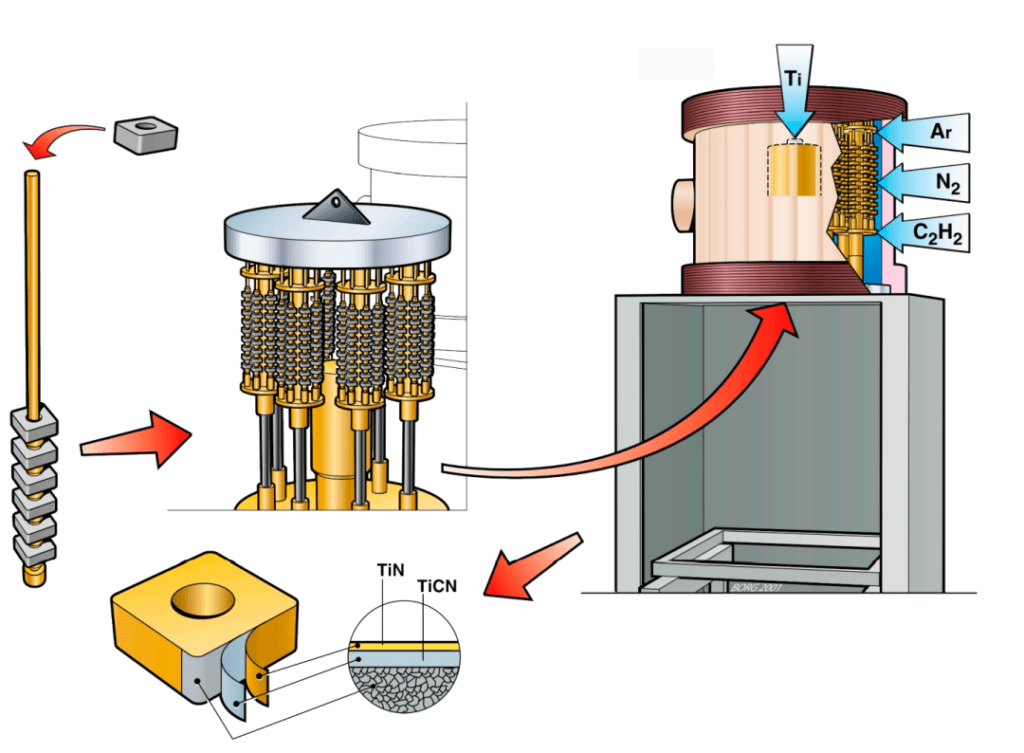

9. Rivestimento (opzionale)

Molti inserti in metallo duro subiscono un'ulteriore fase del processo produttivo: il rivestimento. Questa fase migliora la resistenza all'usura, la stabilità termica e le prestazioni complessive dell'inserto.

- Preparazione della superficie: Gli inserti vengono puliti e talvolta pretrattati per garantire una buona adesione del rivestimento.

- Applicazione dei rivestimenti: A seconda delle proprietà desiderate, i rivestimenti vengono applicati con metodi quali:

- Deposizione chimica da vapore (CVD): Per rivestimenti più spessi e resistenti all'usura

- Deposizione fisica da vapore (PVD): Per bordi più affilati e rivestimenti più resistenti

- Rivestimenti multistrato: Molti inserti moderni ricevono più strati di materiali di rivestimento diversi per ottimizzare le prestazioni.

- Trattamento successivo al rivestimento: Alcuni inserti rivestiti sono sottoposti a trattamenti aggiuntivi come la levigatura o la lucidatura dei bordi per affinare la superficie rivestita.

La comprensione di questo processo dettagliato di produzione degli inserti in metallo duro evidenzia la complessità e la precisione della creazione di questi utensili da taglio essenziali. Ogni fase contribuisce alle proprietà finali dell'inserto, assicurando che possa resistere alle condizioni difficili delle moderne operazioni di lavorazione.

Tecniche di rivestimento: Migliorare le prestazioni degli inserti in metallo duro

Molti inserti in metallo duro subiscono un'ulteriore fase del processo produttivo: il rivestimento. Ma cos'è il rivestimento degli inserti in metallo duro e perché viene applicato?

I rivestimenti sono sottili strati di materiali duri applicati alla superficie dell'inserto in metallo duro per migliorarne le prestazioni. I materiali di rivestimento più comuni includono:

- Nitruro di titanio (TiN)

- Carbonitruro di titanio (TiCN)

- Ossido di alluminio (Al2O3)

- Nitruro di titanio e alluminio (TiAlN)

Questi rivestimenti vengono in genere applicati con metodi quali:

- Deposizione chimica da vapore (CVD)

- Deposizione fisica da vapore (PVD)

Il processo di rivestimento è una parte cruciale della produzione di inserti in metallo duro per molte applicazioni ad alte prestazioni. Può migliorare significativamente la resistenza all'usura, ridurre l'attrito e prolungare la durata dell'utensile.

Gradi e classificazioni degli inserti in metallo duro

Per capire come vengono prodotti gli inserti in metallo duro è necessario conoscere anche le diverse qualità disponibili. Il sistema di classificazione degli inserti in metallo duro è fondamentale per selezionare l'utensile giusto per le specifiche applicazioni di lavorazione. Approfondiamo questo aspetto complesso ma essenziale della tecnologia degli inserti in metallo duro.

Sistema di classificazione ISO

L'Organizzazione Internazionale per la Standardizzazione (ISO) ha stabilito un sistema ampiamente accettato per classificare gli inserti in metallo duro. Questo sistema utilizza lettere e numeri per indicare le caratteristiche dell'inserto e l'applicazione prevista:

- Gruppi di applicazione (lettere):

- P: Per la lavorazione dell'acciaio (codice colore blu)

- M: Per la lavorazione dell'acciaio inossidabile (codice colore giallo)

- K: Per la lavorazione della ghisa (codice colore rosso)

- N: Per la lavorazione di metalli non ferrosi (codice colore verde)

- S: Per la lavorazione di superleghe resistenti al calore e titanio (codice colore marrone)

- H: Per la lavorazione di materiali temprati (codice colore grigio)

- Scala di durezza e tenacità (numeri):

- Intervallo da 01 a 50

- I numeri più bassi indicano gradi più duri e resistenti all'usura (ad esempio, P01, K10).

- I numeri più alti indicano gradi più duri e resistenti agli urti (ad esempio, P50, M40).

Caratteristiche specifiche del grado

All'interno di ciascun gruppo di applicazioni, Gradi di inserti in carburo si differenziano ulteriormente in base alla loro composizione e alle loro proprietà:

- Gradi C (ghisa):

- Esempio: K10 - Grado WC-Co a grana fine per la finitura ad alta velocità della ghisa

- Esempio: K20 - Grado a grana media per la lavorazione di ghisa per usi generici

- Gradi P (acciaio):

- Esempio: P01 - Grado a grana ultrafine per la finitura ad alta velocità dell'acciaio

- Esempio: P25 - Grado a grana media con un buon equilibrio tra resistenza all'usura e tenacità per lavorazioni generiche dell'acciaio.

- Gradi M (acciaio inossidabile):

- Esempio: M10 - Grado a grana fine per la lavorazione ad alta velocità dell'acciaio inossidabile

- Esempio: M30 - Grado più duro per il taglio interrotto nell'acciaio inox

- Gradi specializzati:

- Gradi N per materiali non ferrosi (ad es. alluminio, rame)

- Gradi S per superleghe resistenti al calore (ad esempio, Inconel, Hastelloy)

- Gradi H per acciai temprati e altri materiali duri

Microstruttura e composizione

La classificazione degli inserti in metallo duro è direttamente correlata al modo in cui vengono prodotti. I fattori chiave includono:

- Granulometria:

- Nano-grano: <0,1 μm

- Submicron: 0,1-0,5 μm

- Grana fine: 0,5-1,0 μm

- Grana media: 1,0-2,5 μm

- Grana grossa: >2,5 μm

- Contenuto di cobalto:

- In genere si va da 6% a 30%

- Un maggior contenuto di cobalto aumenta la tenacità ma diminuisce la durezza

- Carburi aggiuntivi:

- Carburo di titanio (TiC): Migliora la resistenza all'usura dei crateri

- Carburo di tantalio (TaC): Migliora la stabilità alle alte temperature

- Carburo di niobio (NbC): Aumenta la resistenza dei bordi

Selezione del grado giusto

La scelta della qualità di inserto in metallo duro appropriata implica la considerazione di diversi fattori:

- Materiale del pezzo: Abbinare la qualità dell'inserto al materiale da lavorare.

- Condizioni di taglio: Considerare fattori come la velocità di taglio, l'avanzamento e la profondità di taglio.

- Stabilità della macchina: Le configurazioni più stabili possono utilizzare qualità più dure; quelle meno stabili possono richiedere qualità più dure.

- Requisiti di finitura superficiale: I gradi a grana più fine producono generalmente finiture superficiali migliori.

- Aspettative di durata dell'utensile: Le qualità più dure offrono in genere una maggiore durata dell'utensile nelle operazioni di taglio continuo.

Sviluppi di grado avanzato

Mentre i produttori continuano a perfezionare le modalità di produzione degli inserti in metallo duro, vengono sviluppate nuove qualità per rispondere a sfide specifiche:

- Gradi multistrato: Combinazione di diverse composizioni di carburo in strati per ottimizzare le prestazioni.

- Inserti a gradazione funzionale: Variazione della composizione dal nucleo alla superficie per un equilibrio ideale di tenacità e resistenza all'usura.

- Gradi nano-compositi: Incorporazione di particelle di dimensioni nanometriche per migliorare proprietà specifiche.

La comprensione di questi gradi e classificazioni è fondamentale per ottimizzare i processi di lavorazione. Selezionando la giusta qualità, i produttori possono migliorare significativamente la produttività, la durata degli utensili e la qualità dei pezzi. Continuando a esplorare le modalità di produzione degli inserti in metallo duro, è chiaro che il sistema di classificazione svolge un ruolo fondamentale nel tradurre il processo di produzione in utensili pratici e specifici per l'applicazione.

Inserti in metallo duro e ceramica: Un confronto

Sebbene ci siamo concentrati su come vengono prodotti gli inserti in metallo duro, vale la pena di confrontarli con un'altra opzione molto diffusa: gli inserti in ceramica.

Gli inserti in carburo offrono:

- Migliore tenacità e resistenza agli urti

- Gamma di applicazioni più ampia

- Costo inferiore

Gli inserti in ceramica forniscono:

- Maggiore resistenza al calore

- Migliori prestazioni ad alte velocità di taglio

- Maggiore durata dell'utensile in alcune applicazioni

La scelta tra metallo duro e ceramica dipende dai requisiti specifici di lavorazione e dal materiale del pezzo.

Conoscere le marcature degli inserti in metallo duro

Per capire come si producono gli inserti in metallo duro è necessario capire come sono marcati. Le marcature sugli inserti in metallo duro forniscono informazioni cruciali sulla loro geometria, sulle dimensioni e sull'applicazione prevista. Queste marcature seguono sistemi standardizzati, principalmente il sistema ISO (International Organization for Standardization), ampiamente utilizzato nel settore. Analizziamo queste marcature per capire cosa rappresenta ciascun elemento.

Sistema di nomenclatura ISO

Il sistema ISO utilizza una serie di lettere e numeri per descrivere le caratteristiche dell'inserto. Una tipica designazione ISO potrebbe avere il seguente aspetto:

CNMG 120408-PM 4325

Decodifichiamo questa marcatura passo dopo passo:

- Forma dell'inserto (1a lettera)

- C: 80° diamante

- D: diamante 55°

- R: Rotondo

- S: Quadrato

- T: Triangolo

- V: 35° diamante

- W: Trigono (a 3 facce)

- Angolo di rilievo (2a lettera)

- N: 0°

- P: 11°

- C: 7°

- E: 20°

- F: 25°

- O: 0° (per applicazioni specifiche)

- Classe Tolleranza (3a lettera)

- A: Tolleranza massima

- G: Tolleranza media

- M: tolleranza più ampia

- Caratteristiche dell'inserto (4a lettera)

- G: Scanalatura sulla faccia e foro con svasatura

- N: Scanalatura sulla faccia e foro senza svasatura

- R: Foro rotondo senza svasatura

- T: Foro con svasatura, senza scanalatura

- Dimensione dell'inserto (prima serie di numeri)

- 12: Diametro del cerchio inscritto o lunghezza del bordo (in mm)

- 04: Spessore dell'inserto (in mm)

- Raggio d'angolo (ultime due cifre)

- 08: raggio d'angolo di 0,8 mm

- Rompi-trucioli e gradazione (-PM 4325)

- PM: Stile del rompitruciolo (varia a seconda del produttore)

- 4325: Designazione del grado (varia a seconda del produttore)

Marcature aggiuntive

Oltre al sistema ISO, i produttori spesso includono ulteriori marcature:

- Logo del marchio: Identifica il produttore.

- Grado del materiale: Spesso è codificato con un colore (ad esempio, blu per l'acciaio, giallo per l'acciaio inossidabile).

- Tipo di rivestimento: Può essere indicato da un colore o da una marcatura specifica.

- Condizioni del tagliente: I simboli possono indicare bordi levigati o taglienti.

- Indicatori di foro per refrigerante: Per inserti progettati per il refrigerante passante.

Interpretare geometrie speciali

Alcuni inserti hanno geometrie speciali che sono indicate nelle loro marcature:

- Inserti raschianti: Spesso indicati con una "W" nella designazione del rompitruciolo.

- Inserti ad alta alimentazione: Possono avere la sigla "HF" o una sigla simile.

- Inserti bifacciali: Indicato da lettere specifiche nella posizione delle caratteristiche dell'inserto.

Codici specifici del produttore

Mentre il sistema ISO fornisce una base standardizzata, molti produttori aggiungono i propri codici per fornire informazioni più specifiche:

- Sandvik Coromant: Utilizza il prefisso "GC" per le denominazioni di grado (ad esempio, GC4325).

- Kennametal: Utilizza il prefisso "KC" per i suoi gradi (ad esempio, KC5010).

- Iscar: Spesso include la sigla "IC" nella designazione del grado (ad esempio, IC8150).

Capire l'imballaggio degli inserti

La confezione degli inserti in metallo duro contiene spesso ulteriori informazioni preziose:

- Parametri di taglio consigliati: Velocità, avanzamento e profondità di taglio.

- Compatibilità dei materiali: Simboli o codici che indicano i materiali adatti al pezzo.

- Numeri di lotto: Per il controllo della qualità e la tracciabilità.

- Raccomandazioni per la conservazione: Per mantenere la qualità dell'inserto.

Importanza nel processo di produzione

La comprensione di queste marcature è fondamentale non solo per gli utenti, ma anche per il processo di produzione degli inserti in metallo duro. Le marcature vengono in genere aggiunte durante le fasi finali della produzione:

- Incisione laser: Molte marcature vengono aggiunte con sistemi di incisione laser di precisione.

- Codifica dei colori: Alcuni produttori applicano punti o bande colorate per indicare il grado o la compatibilità del materiale.

- Controllo qualità: L'accuratezza delle marcature viene verificata nell'ambito del processo di ispezione finale.

Suggerimenti per la lettura delle marcature degli inserti in metallo duro

- Consultare sempre il catalogo o il sito web del produttore per conoscere il sistema di codifica specifico.

- Prestare attenzione all'ordine delle marcature, che può variare leggermente da un produttore all'altro.

- Per gli inserti piccoli, utilizzare una lente d'ingrandimento o un lentino, poiché le marcature possono essere molto piccole.

- In caso di dubbio, consultare il produttore dell'utensile o uno specialista di utensili da taglio.

- Tenere presente che alcuni inserti speciali o personalizzati possono non seguire il sistema ISO standard.

La comprensione di queste marcature è essenziale per selezionare l'inserto giusto per una specifica operazione di lavorazione. Consente agli utenti di identificare rapidamente la forma, la dimensione, la tolleranza e l'applicazione prevista dell'inserto. Questa conoscenza, unita alla comprensione di come vengono prodotti gli inserti in metallo duro, consente a macchinisti e ingegneri di ottimizzare i processi di taglio per ottenere la massima efficienza e qualità.

Con il progredire delle tecnologie di produzione, potremmo assistere alla nascita di nuovi sistemi di marcatura per adattarsi a geometrie di inserti più complesse e a materiali avanzati. Tenersi informati su questi sviluppi è fondamentale per chiunque lavori con utensili da taglio in ambienti produttivi moderni.

Carburo rivestito e non rivestito: Qual è la differenza?

Quando si parla di come si producono gli inserti in metallo duro, è importante affrontare la differenza tra le varietà rivestite e non rivestite.

Gli inserti in carburo rivestito offrono:

- Maggiore resistenza all'usura

- Velocità di taglio più elevate

- Maggiore durata dell'utensile

- Migliore finitura superficiale in alcune applicazioni

Gli inserti in carburo non rivestiti forniscono:

- Taglienti più affilati

- Migliori prestazioni nei tagli interrotti

- Costo inferiore

- Idoneità per materiali non ferrosi

La scelta tra rivestimento e non rivestimento dipende dalla lavorazione specifica e dal materiale del pezzo.

Carburo vs. CBN: durezza e applicazioni

Nell'esplorare le modalità di produzione degli inserti in metallo duro, ci si potrebbe chiedere quali siano gli altri materiali super duri, come il nitruro di boro cubico (CBN). Il CBN è più duro del metallo duro?

Sì, il CBN è più duro del metallo duro. Tuttavia, gli inserti in metallo duro sono più utilizzati grazie alla loro:

- Costo inferiore

- Migliore resistenza

- Gamma di applicazioni più ampia

Il CBN eccelle nella lavorazione di acciai temprati e ghise, ma è più costoso e meno resistente del metallo duro.

Identificazione degli inserti in metallo duro

Come si fa a sapere se un inserto è in metallo duro? Ecco alcune caratteristiche:

- Colore grigio opaco (per inserti non rivestiti)

- Alta densità (sembra più pesante di quanto sembri)

- Magnetico (grazie al contenuto di cobalto)

- Estremamente duro (può graffiare il vetro)

Per gli inserti rivestiti, il colore del rivestimento può variare (ad esempio, oro per TiN, grigio per TiCN).

Conclusione: Il futuro della produzione di inserti in metallo duro

Capire come vengono prodotti gli inserti in metallo duro è fondamentale per chiunque sia coinvolto nelle operazioni di lavorazione. Dall'attenta selezione delle materie prime al controllo preciso del processo di produzione, ogni fase contribuisce alle prestazioni finali dell'inserto.

Guardando al futuro, i progressi nella scienza dei materiali e nelle tecnologie di produzione promettono inserti in metallo duro ancora più sofisticati. Le innovazioni nei carburi a nano-grana, nei rivestimenti multistrato e nelle micro-geometrie personalizzate sono solo alcune delle aree che potrebbero rimodellare il modo in cui gli inserti in metallo duro verranno prodotti nei prossimi anni.

Conoscendo le complessità della produzione degli inserti in metallo duro, ingegneri e macchinisti possono prendere decisioni più informate, ottimizzando le operazioni di taglio e spingendo i confini di ciò che è possibile fare nel taglio dei metalli.