Les outils de coupe et les composants métalliques utilisent souvent des revêtements avancés tels que PVD vs CVD pour améliorer les propriétés de la surface telles que la dureté, la résistance à l'usure, la protection contre la corrosion, etc. Mais quelle est la différence entre ces deux procédés de revêtement courants ?

Dans ce guide, nous examinerons les principales distinctions entre les méthodes PVD et CVD, les caractéristiques des revêtements qui en résultent, les applications idéales et les avantages pour les plaquettes de coupe et les fraises.

Fonctionnement des procédés de revêtement PVD et CVD

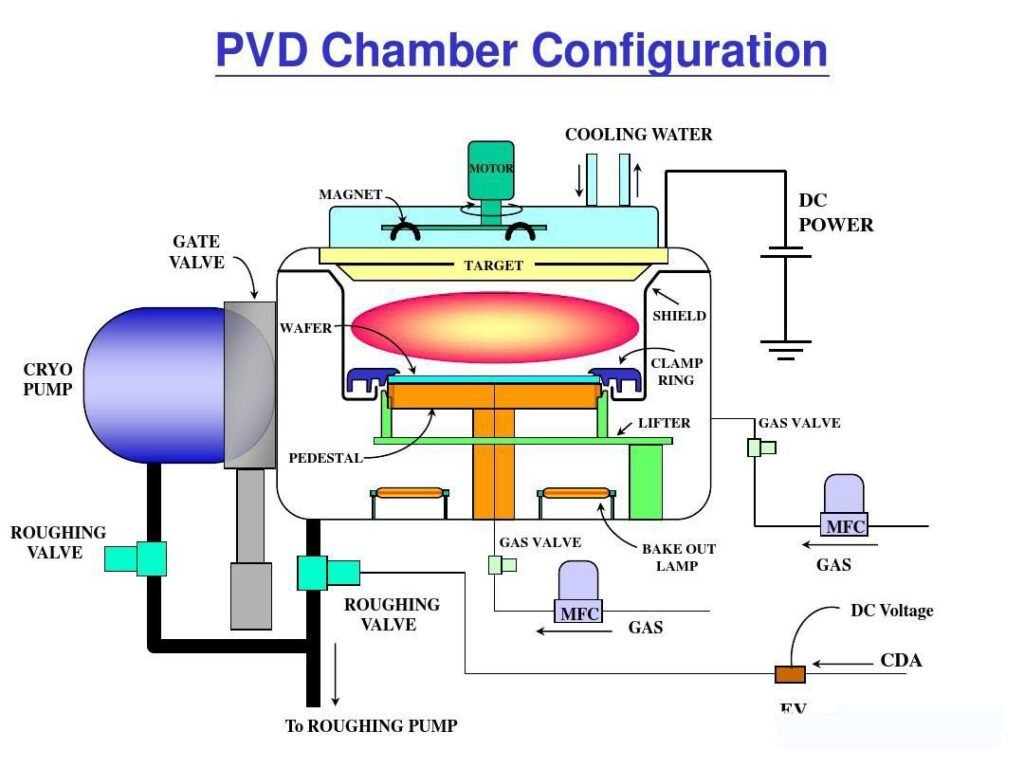

Le dépôt physique en phase vapeur (PVD) consiste à placer le substrat cible dans une chambre à vide, puis à utiliser la pulvérisation magnétron ou l'évaporation pour vaporiser le matériau de revêtement. Cette vapeur se condense et se dépose uniformément sur la surface du substrat sous la forme d'un revêtement en couche mince. Les températures varient généralement entre 200 et 500°C.

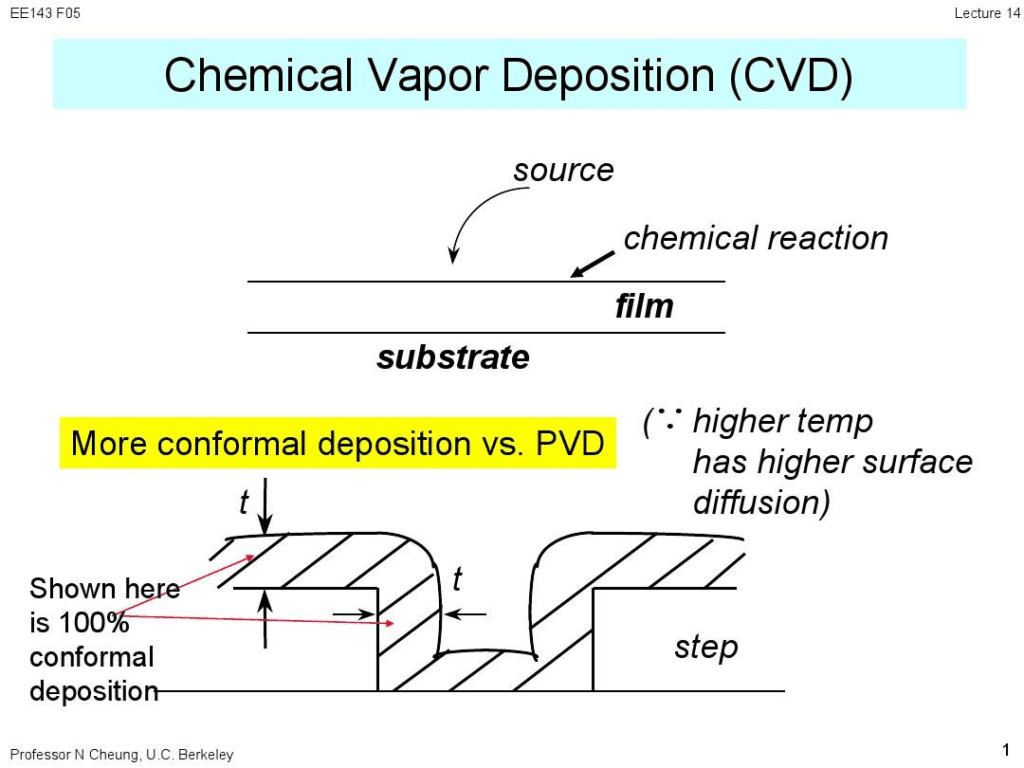

Le dépôt chimique en phase vapeur (CVD) recouvre les surfaces par des réactions chimiques entre des gaz précurseurs tels que le méthane, l'hydrogène et l'ammoniac. Ces réactifs se décomposent et réagissent à la surface chauffée pour déposer uniformément le revêtement souhaité. Les réactions CVD se produisent à des températures très élevées, de l'ordre de 900 à 1100°C.

Différence dans les propriétés et les performances des revêtements

Le procédé PVD crée des revêtements plus fins, plus denses et plus uniformes, d'une épaisseur typique de 1 à 5 microns. Le procédé CVD permet de déposer des revêtements beaucoup plus épais, jusqu'à 30 microns, avec une excellente adhérence, mais ils ne sont pas aussi uniformes sur les géométries complexes.

Les revêtements PVD ont tendance à être plus durs et plus résistants à l'usure grâce à leur densité. Les revêtements CVD résistent à des températures plus élevées, supérieures à 1000°C contre environ 750°C pour les revêtements PVD.

Les revêtements PVD courants sont le nitrure de titane (TiN), le nitrure de titane et d'aluminium (TiAlN) et le nitrure de chrome (CrN). Les options CVD comprennent le carbure de titane (TiC), le nitrure de titane (TiN) et le carbure de silicium (SiC).

Meilleures applications pour le PVD et le CVD

La capacité du PVD à revêtir uniformément des composants complexes de petite taille en fait un procédé idéal pour les outils de coupe tels que les fraises, les instruments chirurgicaux, les composants de moteurs et les finitions décoratives.

L'excellente adhérence et la résistance à la chaleur du dépôt en phase vapeur conviennent à l'alliage de pièces de machines, aux barrières de diffusion dans les semi-conducteurs et aux revêtements anticorrosion.

PVD vs CVD pour les plaquettes de fraisage et les outils de coupe

Pour plaquettes de fraisage et les outils de coupe, la dureté du PVD améliore la résistance à l'usure et la durée de vie des outils. Cependant, les revêtements CVD permettent des forces de coupe plus faibles. Le CVD résiste également mieux aux températures de coupe plus élevées.

Les fraises à revêtement PVD excellent dans l'usinage à grande vitesse de l'aluminium et des alliages non ferreux. Les plaquettes CVD donnent de bons résultats dans les alliages de titane, de nickel et de cobalt. Pour des performances optimales, choisissez des revêtements PVD ou CVD adaptés à votre pièce.

Types de revêtements d'outils en carbure les plus courants

Nitrure de titane (TiN)

Le cheval de trait polyvalent : Il offre une combinaison équilibrée de dureté accrue et de faible coefficient de frottement, ce qui en fait un choix polyvalent et rentable pour une large gamme d'applications.

| Fonctionnalité | Description |

| Dureté | Environ 2 300 HV (dureté Vickers) |

| Température de fonctionnement maximale | ~600°C (1 100°F) |

| Coefficient de friction | ~0.4 |

| Principaux avantages | Bonne résistance à l'usure, réduction de la friction et de la chaleur, empêche l'adhérence des matériaux (bord construit). |

| Applications typiques | Perçage, fraisage et tournage de matériaux non ferreux et d'aciers faiblement ou moyennement alliés. |

Carbonitrure de titane (TiCN)

Dureté et résistance à l'usure accrues : En incorporant du carbone dans la matrice de nitrure de titane, les revêtements TiCN présentent une plus grande dureté et un meilleur pouvoir lubrifiant que le TiN, ce qui les rend particulièrement efficaces dans les applications à forte usure abrasive.

| Fonctionnalité | Description |

| Dureté | Environ 3 000 HV |

| Température de fonctionnement maximale | ~400°C (750°F) |

| Coefficient de friction | ~0.2 |

| Principaux avantages | Excellente dureté et résistance à l'usure, frottement inférieur à celui du TiN. |

| Applications typiques | Usinage de matériaux abrasifs tels que la fonte, les alliages d'aluminium à haute teneur en silicium et les aciers inoxydables. Également utilisé dans les opérations d'emboutissage et de poinçonnage. |

Nitrure de titane et d'aluminium (TiAlN) et nitrure d'aluminium et de titane (AlTiN)

Champions des hautes températures : Ces revêtements sont le choix par excellence pour les applications d'usinage à sec et à grande vitesse. L'ajout d'aluminium crée une couche protectrice d'oxyde d'aluminium à haute température, ce qui améliore considérablement la stabilité thermique et la résistance à l'oxydation du revêtement. La principale distinction entre le TiAlN et l'AlTiN réside dans le rapport aluminium/titane, l'AlTiN ayant une teneur en aluminium plus élevée, ce qui lui confère généralement des performances supérieures à haute température.

| Fonctionnalité | Description |

| Dureté | TiAlN : ~2 800 HV, AlTiN : ~3 400 HV |

| Température de fonctionnement maximale | TiAlN : ~800°C (1,470°F), AlTiN : ~900°C (1,650°F) |

| Coefficient de friction | ~0,5 – 0,7 |

| Principaux avantages | Excellente résistance à la chaleur et à l'oxydation, maintien de la dureté à haute température. |

| Applications typiques | Fraisage, perçage et tournage à grande vitesse de matériaux difficiles à usiner tels que les aciers trempés, les superalliages à base de nickel et les alliages de titane. Idéal pour l'usinage à sec ou presque. |

Nitrure de chrome (CrN)

La solution anti-collage : Les revêtements CrN sont connus pour leur faible coefficient de frottement et leurs excellentes propriétés anti-adhésion. Ils sont donc particulièrement bien adaptés aux applications où le matériau de la pièce a tendance à adhérer à l'outil de coupe.

| Fonctionnalité | Description |

| Dureté | Environ 2 200 HV |

| Température de fonctionnement maximale | ~700°C (1 300°F) |

| Coefficient de friction | ~0.3 |

| Principaux avantages | Excellent pouvoir lubrifiant, ténacité et résistance à la corrosion. Résiste à la formation d'une arête formée. |

| Applications typiques | Usinage de matériaux non ferreux tels que l'aluminium, le cuivre et le laiton. Également utilisé dans les applications de formage et d'emboutissage. |

Carbone semblable à un diamant (DLC)

Lubrification inégalée pour l'usinage des métaux non ferreux : Les revêtements DLC offrent une combinaison exceptionnelle de dureté élevée et de coefficient de frottement extrêmement faible, proche de celui du diamant. Il en résulte des performances supérieures lors de l'usinage de matériaux non ferreux et abrasifs.

| Fonctionnalité | Description |

| Dureté | 1 500 - 9 000 HV (varie considérablement en fonction du type de DLC) |

| Température de fonctionnement maximale | ~350°C (660°F) |

| Coefficient de friction | ~0,1 – 0,2 |

| Principaux avantages | Très faible frottement, grande dureté et excellente résistance à l'usure. |

| Applications typiques | Usinage des alliages d'aluminium, du graphite, des composites et d'autres matériaux non ferreux. Il ne convient pas à l'usinage des matériaux ferreux en raison d'une réaction chimique à haute température. |

Le développement continu de technologies de revêtement nouvelles et améliorées continue de repousser les limites des performances d'usinage. Les revêtements multicouches, qui combinent les avantages de différents matériaux, et les revêtements nanocomposites sont à la pointe de cette innovation, offrant une dureté, une ténacité et une résistance à la température encore plus grandes pour les applications les plus exigeantes. Le choix du bon revêtement est un facteur crucial dans l'optimisation de tout processus d'usinage, conduisant à une productivité accrue et à des composants de meilleure qualité.

Revêtements CVD courants

- Nitrure de titane (TiN) : Bien qu'également appliquées par PVD, certaines nuances de tournage et inserts de forage utiliser un revêtement CVD TiN, souvent dans le cadre d'un système multicouche.

- Carbonitrure de titane (TiCN) : Fréquemment appliqué par CVD pour son excellente résistance à l'usure abrasive, en particulier dans l'usinage de l'acier.

- Oxyde d'aluminium (Al₂O₃) : Il s'agit d'une caractéristique des revêtements CVD. Son incroyable stabilité thermique et chimique à haute température le rend parfait pour la coupe à grande vitesse de la fonte et de l'acier. Il est presque exclusivement appliqué par CVD.

Revêtements PVD courants

- Nitrure de titane (TiN) : Le revêtement "or" le plus courant est souvent appliqué par PVD. Il s'agit d'un revêtement polyvalent pour les forets, les fraises et les tarauds.

- Nitrure de titane et d'aluminium (TiAlN) : Revêtement PVD haute performance connu pour son excellente résistance à la chaleur. L'aluminium forme une couche d'oxyde protectrice à haute température, ce qui le rend idéal pour l'usinage à grande vitesse et à sec.

- Nitrure d'aluminium et de titane (AlTiN) : Similaire au TiAlN mais avec une teneur en aluminium plus élevée, il offre une dureté encore plus grande et des performances supérieures dans les applications à haute température. Il s'agit d'un revêtement PVD de premier ordre pour l'usinage des aciers trempés et des superalliages.

- Nitrure de chrome (CrN) : Ce revêtement PVD est apprécié pour son faible coefficient de frottement et ses propriétés antiadhésives, ce qui le rend excellent pour l'usinage de matériaux non ferreux tels que l'aluminium et le cuivre.

- Carbone semblable à un diamant (DLC) : Un revêtement appliqué exclusivement par PVD qui offre une surface à très faible friction, idéale pour l'usinage de matériaux non ferreux et abrasifs tels que les alliages d'aluminium, le graphite et les composites.

Tableau récapitulatif

| Revêtement | Méthode primaire | Principales caractéristiques de la méthode |

| Nitrure de titane (TiN) | PVD ET CVD | PVD pour un usage général, CVD souvent pour les revêtements multicouches. |

| Carbonitrure de titane (TiCN) | PVD ET CVD | CVD pour une résistance élevée à l'usure, PVD pour la ténacité des outils tranchants. |

| Oxyde d'aluminium (Al₂O₃) | MCV | Stabilité chimique et à haute température. |

| Nitrure de titane et d'aluminium (TiAlN) | PVD | Dureté élevée et résistance à la chaleur ; l'application à basse température préserve le tranchant. |

| Nitrure d'aluminium et de titane (AlTiN) | PVD | Dureté supérieure à haute température ; l'application à basse température préserve le tranchant. |

| Nitrure de chrome (CrN) | PVD | Faible friction, anti-adhésion ; l'application à basse température préserve le tranchant. |

| Carbone semblable à un diamant (DLC) | PVD | Lubrification extrême ; l'application à basse température préserve le tranchant. |

Le CVD ou le PVD est-il meilleur pour les outils de coupe ? Pourquoi ?

Le procédé PVD confère souvent une meilleure dureté, tandis que le procédé CVD offre une plus grande résistance à la température. Le dépôt en phase vapeur (PVD) convient mieux à l'usinage à grande vitesse des métaux non ferreux, tandis que le dépôt en phase vapeur (CVD) convient aux matériaux résistants tels que le titane.

Quelles sont les limites de température des revêtements PVD par rapport aux revêtements CVD ?

Les revêtements PVD donnent de bons résultats jusqu'à environ 750°C, tandis que les revêtements CVD peuvent résister à plus de 1000°C dans de nombreux cas.

Quel revêtement offre généralement la meilleure adhérence - PVD ou CVD ?

Les revêtements CVD ont généralement une adhérence supérieure au substrat grâce au processus de liaison chimique à haute température.

Quelles sont les industries qui dépendent le plus des revêtements PVD et CVD ?

Le dépôt en phase vapeur (PVD) est largement utilisé dans le secteur médical, l'aérospatiale, l'automobile et le moulage par injection de plastique. Le dépôt en phase vapeur est courant dans l'aérospatiale, la production d'énergie, les semi-conducteurs et l'optique.

Quelle est l'épaisseur des revêtements CVD par rapport aux revêtements PVD ?

Le dépôt en phase vapeur (CVD) dépose généralement des revêtements d'une épaisseur allant jusqu'à 30 microns en raison des réactions chimiques. Le dépôt en phase vapeur (PVD) est limité à des revêtements plus fins, généralement inférieurs à 5 microns.

Conclusion

Comprendre les avantages distincts des procédés de revêtement PVD et CVD permet de choisir la technologie la mieux adaptée à l'application. Le procédé PVD offre uniformité et dureté, tandis que le procédé CVD offre résistance à la chaleur et adhérence. Pour les outils de coupe, choisissez le procédé PVD pour les travaux de haute précision sur les métaux non ferreux et le procédé CVD pour les matériaux résistants tels que le titane et les alliages de nickel. Avec le bon revêtement, les performances de l'usinage et des composants peuvent être optimisées.