Comment sont fabriquées les plaquettes en carbure : Guide complet de fabrication

Les plaquettes en carbure sont des éléments essentiels de la fabrication moderne, appréciées pour leur dureté exceptionnelle, leur résistance à l'usure et leur capacité à conserver des arêtes de coupe vives dans des conditions extrêmes. Mais vous êtes-vous déjà demandé comment ces outils cruciaux sont créés ? Dans ce guide complet, nous allons explorer le processus complexe de fabrication des plaquettes en carbure, des matières premières aux produits finis.

Introduction : Le monde des plaquettes en carbure

Les plaquettes en carbure ont révolutionné l'industrie du travail des métaux, en permettant des vitesses de coupe plus rapides, des finitions de surface améliorées et une durée de vie prolongée des outils. Pour comprendre leur importance, il faut d'abord se plonger dans le processus de fabrication complexe qui donne vie à ces outils de coupe haute performance. Comment les plaquettes en carbure sont-elles fabriquées ? Explorons ce fascinant voyage de la poudre à la précision.

Matières premières : Les éléments constitutifs des plaquettes en carbure

Avant de répondre à la question de savoir comment les plaquettes en carbure sont fabriquées, il faut comprendre les matériaux utilisés. Les principaux composants utilisés dans la fabrication des plaquettes en carbure sont les suivants :

- Poudre de carbure de tungstène : c'est l'ingrédient principal, qui confère à la plaquette sa dureté et sa résistance à l'usure.

- Poudre de cobalt : Agit comme un liant, en maintenant les particules de carbure de tungstène ensemble.

- Supplémentaire carbures: Le carbure de titane ou le carbure de tantale, par exemple, peuvent être ajoutés pour améliorer les propriétés spécifiques.

La qualité et la proportion de ces matières premières influencent considérablement les performances finales de la plaquette en carbure.

Le processus de fabrication : Comment les plaquettes en carbure sont-elles fabriquées, étape par étape ?

Entrons maintenant dans le vif du sujet : comment les plaquettes en carbure sont-elles fabriquées ? Le processus comprend plusieurs étapes cruciales, chacune contribuant aux propriétés et aux performances finales de la plaquette. Il est essentiel de comprendre ce processus pour apprécier la complexité et la précision de la création de ces outils de coupe à haute performance.

1. Préparation de la poudre

La fabrication des plaquettes en carbure commence par la sélection et la préparation minutieuses des poudres.

- Sélection des matières premières : Les poudres de carbure de tungstène et de cobalt de haute pureté sont sélectionnées. La qualité de ces matières premières est cruciale pour les performances finales de la plaquette.

- Analyse des poudres : Les poudres sont analysées pour déterminer la distribution de la taille des particules, la pureté et la composition chimique.

- Pesée et dosage : Des quantités précises de carbure de tungstène et de poudres de cobalt sont pesées en fonction des spécifications de qualité souhaitées. La teneur en cobalt varie généralement de 6% à 30%, en fonction de l'application prévue pour l'insert.

- Incorporation d'additifs : Si nécessaire, des carbures supplémentaires comme le carbure de titane ou le carbure de tantale sont ajoutés à ce stade pour améliorer les propriétés spécifiques.

2. Mélange et broyage

Cette étape est cruciale dans la fabrication des plaquettes en carbure, car elle détermine l'homogénéité du produit final.

- Mélange initial : Les poudres mesurées sont soigneusement mélangées dans un mélangeur en V ou un mélangeur à turbulence pour assurer une distribution uniforme de tous les composants.

- Broyage à billes : Le mélange est ensuite transféré dans un broyeur à billes. Ce dispositif utilise des billes dures et résistantes à l'usure (souvent en carbure de tungstène) pour mélanger et broyer la poudre.

- Broyage humide : Un milieu liquide, généralement de l'alcool, est ajouté pour faciliter le processus de broyage et empêcher l'oxydation.

- Durée du broyage : Le processus de broyage peut durer de 24 à 72 heures, en fonction de la taille des particules souhaitée et des caractéristiques de la qualité.

- Réduction de la taille des particules : Au cours du broyage, les particules de poudre sont réduites à des tailles submicroniques, généralement comprises entre 0,5 et 5 micromètres.

- Séchage : Après le broyage, la boue est séchée à l'aide de techniques de séchage par pulvérisation ou sous vide afin d'éliminer le milieu liquide.

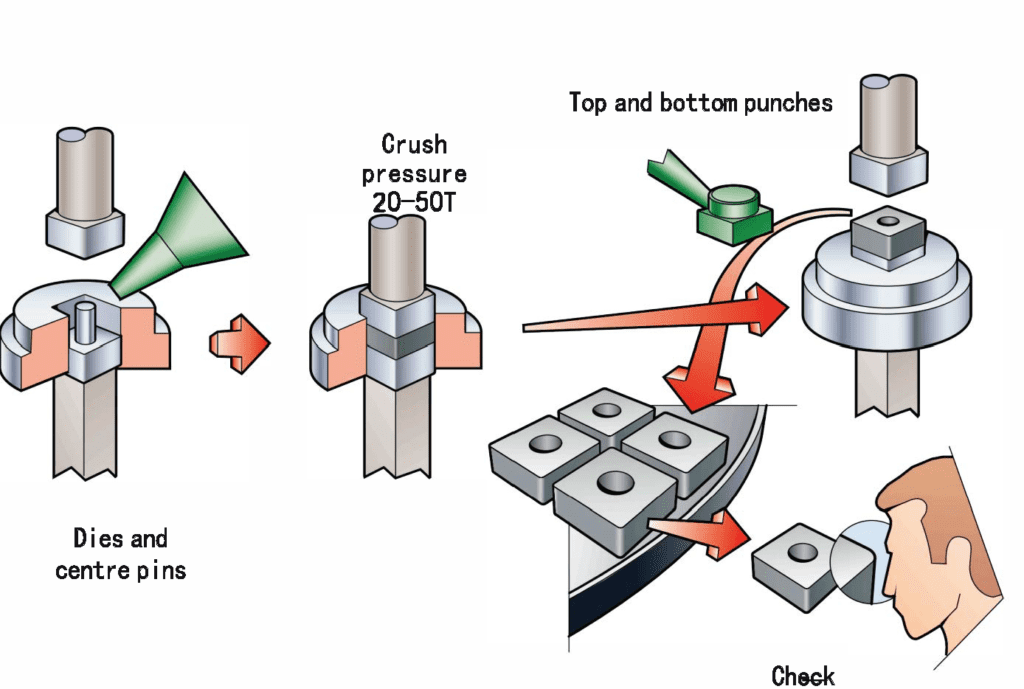

3. Pressage et mise en forme

L'étape suivante de la fabrication des plaquettes en carbure consiste à donner à la poudre la forme souhaitée.

- Lubrification de la poudre : Une petite quantité de liant organique (souvent de la paraffine) est ajoutée à la poudre pour améliorer sa fluidité et sa compressibilité.

- Préparation de la matrice : Une matrice ayant la forme de l'insert souhaité est préparée. La cavité de la matrice est souvent légèrement plus grande pour tenir compte de la contraction pendant le frittage.

- Remplissage de la poudre : Le mélange de poudres préparé est versé avec précaution dans la cavité de la matrice.

- Compaction : La poudre est comprimée sous haute pression, généralement entre 10 et 30 tonnes par pouce carré, à l'aide de presses hydrauliques ou mécaniques.

- Formation d'un compact vert : Le résultat est un "compact vert", qui a la forme de base de l'insert final mais qui est encore relativement mou et fragile.

- Ejection : Le compact vert est soigneusement éjecté de la matrice.

4. Pré-frittage (optionnel)

Certains fabricants incluent une étape de pré-frittage dans la fabrication des plaquettes en carbure.

- Chauffage à basse température : Les compacts verts sont chauffés à une température comprise entre 500°C et 900°C.

- Élimination du liant : Ce procédé permet d'éliminer le liant organique utilisé lors de l'étape de pressage.

- Augmentation de la résistance : Le pré-frittage augmente légèrement la résistance du compact, ce qui le rend plus facile à manipuler dans les étapes suivantes.

5. Frittage

Le frittage est une étape critique dans la fabrication des plaquettes en carbure, transformant le fragile compact vert en une plaquette en carbure dense et dure.

- Chargement du four : Les compacts verts (ou les pièces pré-frittées) sont chargés dans un four de frittage.

- Contrôle de l'atmosphère : L'atmosphère du four est soigneusement contrôlée, souvent à l'aide du vide ou d'un gaz inerte comme l'argon pour éviter l'oxydation.

- Augmentation de la température : La température est progressivement augmentée jusqu'à environ 1400°C (proche du point de fusion du cobalt).

- Période de maintien : La température est maintenue pendant une période spécifique, généralement de 1 à 3 heures, ce qui permet au cobalt de fondre et de s'écouler entre les particules de carbure de tungstène.

- Frittage en phase liquide : Le cobalt fondu agit comme un liant, remplissant les espaces entre les particules de carbure.

- Refroidissement : Le four est lentement refroidi, ce qui permet au cobalt de se solidifier et de lier les particules de carbure entre elles.

- Rétrécissement : Pendant le frittage, l'insert se rétracte d'environ 17-25% en raison de l'élimination des pores et de la consolidation de la structure.

6. Pressage isostatique à chaud (HIP) (en option)

Certaines plaquettes haute performance subissent une étape supplémentaire dans la fabrication des plaquettes en carbure.

- Environnement à haute pression : Les inserts frittés sont placés dans une chambre spéciale remplie de gaz inerte à très haute pression (jusqu'à 30 000 psi).

- Température élevée : La chambre est chauffée à des températures proches de la température de frittage.

- Élimination des pores : La combinaison d'une pression et d'une température élevées élimine toute porosité restante, ce qui permet d'obtenir une structure entièrement dense.

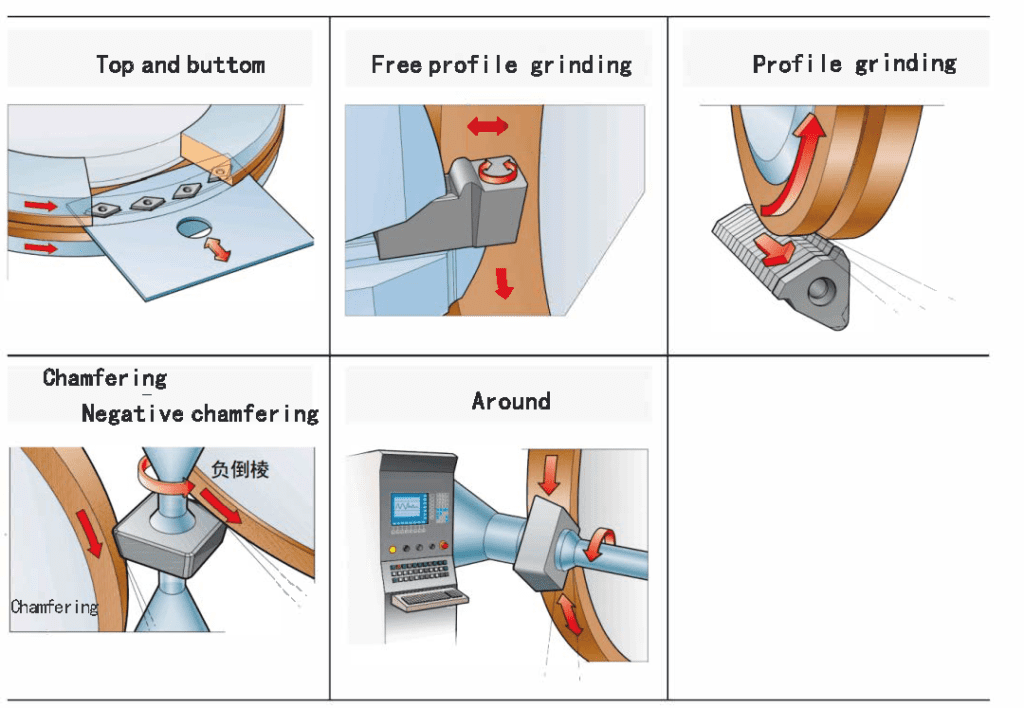

7. Finition et rectification

Les dernières étapes de la fabrication des plaquettes en carbure consistent à obtenir les dimensions et la géométrie précises requises pour une performance optimale.

- Meulage grossier : Les plaquettes frittées sont rectifiées pour éliminer toutes les imperfections de surface et obtenir la forme de base.

- Rectification de précision : Des machines de rectification de haute précision sont utilisées pour créer les dimensions exactes, les arêtes de coupe et les brise-copeaux requis pour le type de plaquette spécifique.

- Préparation des arêtes : Les arêtes de coupe peuvent être adoucies ou recevoir une micro-géométrie spécifique afin d'améliorer leurs performances et leur durabilité.

- Finition de surface : certaines plaquettes subissent des traitements de surface supplémentaires, comme le polissage, pour améliorer l'écoulement des copeaux ou réduire la formation d'arêtes.

8. Contrôle de la qualité

Tout au long du processus de fabrication des plaquettes en carbure, des mesures de contrôle de la qualité sont mises en œuvre :

- Contrôles dimensionnels : Des mesures précises sont prises pour s'assurer que l'insert répond aux spécifications requises.

- Test de dureté : La dureté de l'insert est testée pour confirmer qu'elle répond aux exigences de qualité.

- Analyse de la microstructure : Les échantillons sont examinés au microscope pour vérifier la structure et la composition des grains.

- Tests de performance : Certains inserts de chaque lot peuvent être soumis à des tests de coupe pour vérifier leur performance.

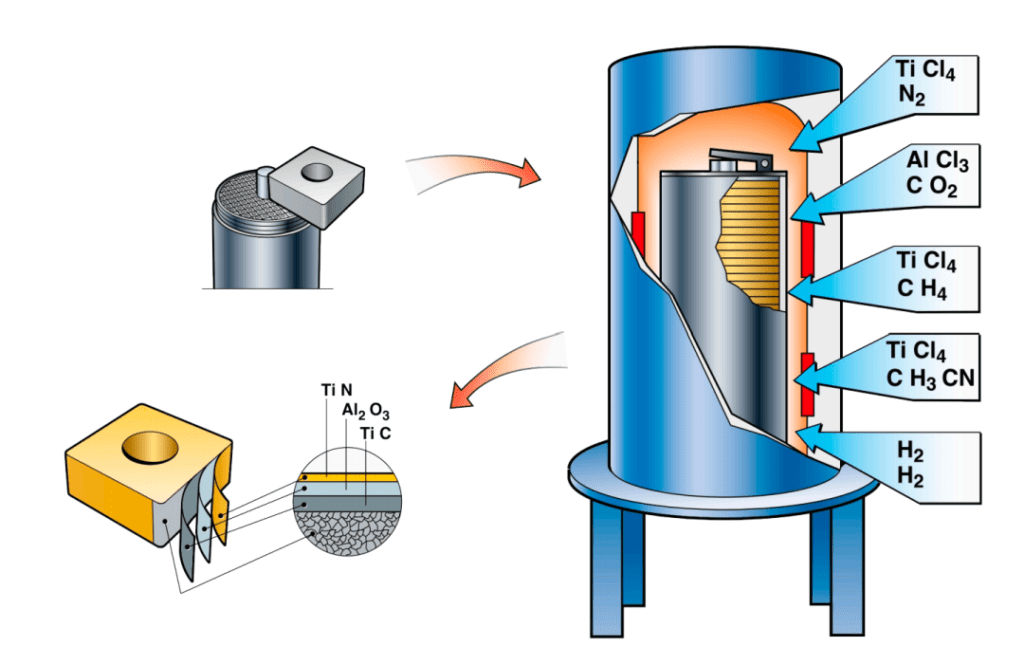

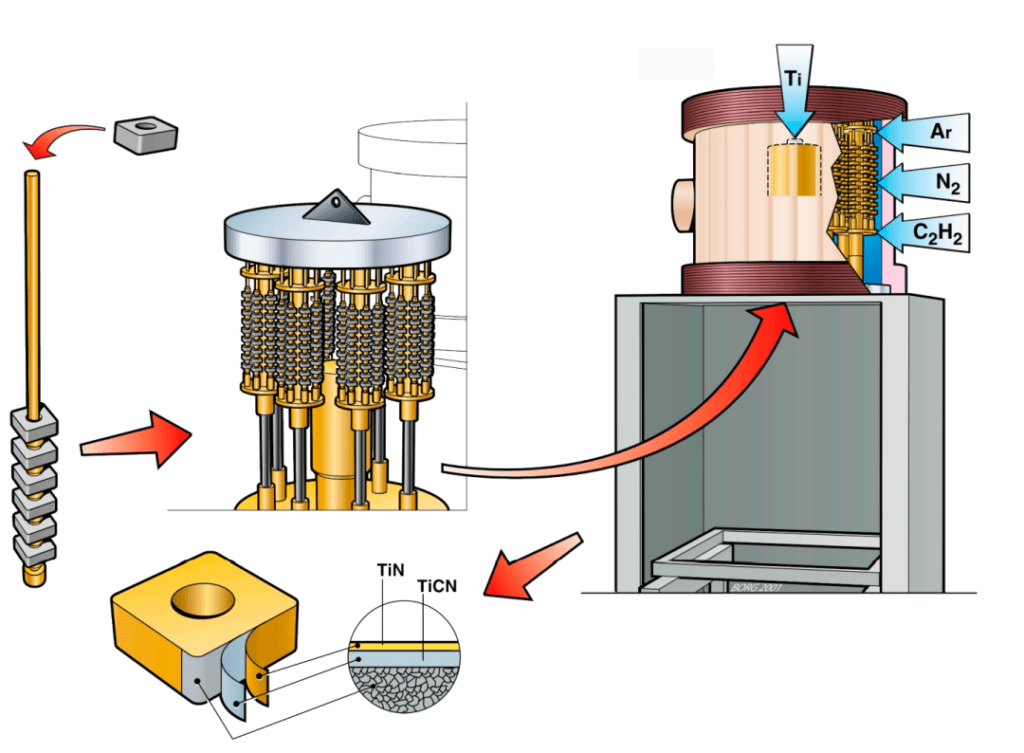

9. Revêtement (en option)

De nombreuses plaquettes en carbure subissent une étape supplémentaire dans le processus de fabrication : le revêtement. Cette étape améliore la résistance à l'usure, la stabilité thermique et les performances globales de la plaquette.

- Préparation de la surface : Les inserts sont nettoyés et parfois prétraités pour assurer une bonne adhérence du revêtement.

- Application du revêtement : En fonction des propriétés souhaitées, les revêtements sont appliqués à l'aide de méthodes telles que :

- Dépôt chimique en phase vapeur (CVD): Pour des revêtements plus épais et plus résistants à l'usure

- Dépôt physique en phase vapeur (PVD): Pour des bords plus nets et des revêtements plus résistants

- Revêtements multicouches : De nombreux inserts modernes reçoivent plusieurs couches de différents matériaux de revêtement afin d'optimiser les performances.

- Traitement post-revêtement : Certaines plaquettes revêtues subissent des traitements supplémentaires tels que le rodage ou le polissage des arêtes pour affiner la surface revêtue.

La compréhension de ce processus détaillé de fabrication des plaquettes en carbure met en évidence la complexité et la précision nécessaires à la création de ces outils de coupe essentiels. Chaque étape contribue aux propriétés finales de la plaquette, garantissant qu'elle peut résister aux conditions exigeantes des opérations d'usinage modernes.

Techniques de revêtement : Amélioration des performances des plaquettes en carbure

De nombreuses plaquettes en carbure subissent une étape supplémentaire dans le processus de fabrication : le revêtement. Mais qu'est-ce que le revêtement des plaquettes en carbure et pourquoi est-il appliqué ?

Les revêtements sont de fines couches de matériaux durs appliquées à la surface de la plaquette en carbure pour améliorer ses performances. Les matériaux de revêtement les plus courants sont les suivants

- Nitrure de titane (TiN)

- Carbonitrure de titane (TiCN)

- Oxyde d'aluminium (Al2O3)

- Nitrure de titane et d'aluminium (TiAlN)

Ces revêtements sont généralement appliqués à l'aide de méthodes telles que :

- Dépôt chimique en phase vapeur (CVD)

- Dépôt physique en phase vapeur (PVD)

Le processus de revêtement est un élément crucial de la fabrication des plaquettes en carbure pour de nombreuses applications à hautes performances. Il permet d'améliorer considérablement la résistance à l'usure, de réduire la friction et de prolonger la durée de vie de l'outil.

Grades et classifications des plaquettes en carbure

Comprendre comment les plaquettes en carbure sont fabriquées implique également de connaître les différentes qualités disponibles. Le système de classification des plaquettes en carbure est essentiel pour sélectionner l'outil adéquat pour des applications d'usinage spécifiques. Approfondissons cet aspect complexe mais essentiel de la technologie des plaquettes en carbure.

Système de classification ISO

L'Organisation internationale de normalisation (ISO) a établi un système largement accepté de classification des plaquettes en carbure. Ce système utilise des lettres et des chiffres pour indiquer les caractéristiques de la plaquette et l'application à laquelle elle est destinée :

- Groupes d'application (lettres) :

- P : Pour l'usinage de l'acier (code couleur bleu)

- M : Pour l'usinage de l'acier inoxydable (code couleur jaune)

- K : Pour l'usinage de la fonte (code couleur rouge)

- N : Pour l'usinage des métaux non ferreux (code couleur vert)

- S : Pour l'usinage des superalliages résistants à la chaleur et du titane (code couleur marron)

- H : Pour l'usinage de matériaux trempés (code couleur gris)

- Échelle de dureté et de résistance (chiffres) :

- Plage de 01 à 50

- Les chiffres les plus bas indiquent des qualités plus dures et plus résistantes à l'usure (par exemple, P01, K10).

- Les chiffres les plus élevés indiquent des grades plus robustes et plus résistants aux chocs (par exemple, P50, M40).

Caractéristiques spécifiques du grade

Au sein de chaque groupe d'application, nuances de plaquettes en carbure sont ensuite différenciés en fonction de leur composition et de leurs propriétés :

- Grades C (fonte) :

- Exemple : K10 - Nuance WC-Co à grain fin pour la finition à grande vitesse de la fonte

- Exemple : K20 - Nuance à grain moyen pour l'usinage de la fonte à usage général

- Grades P (acier) :

- Exemple : P01 - Nuance à grain ultrafin pour le finissage à grande vitesse de l'acier

- Exemple : P25 - Nuance à grain moyen présentant un bon équilibre entre la résistance à l'usure et la ténacité pour l'usinage de l'acier en général.

- Grades M (acier inoxydable) :

- Exemple : M10 - Nuance à grain fin pour l'usinage à grande vitesse de l'acier inoxydable

- Exemple : M30 - Nuance plus dure pour la coupe interrompue dans l'acier inoxydable

- Classes spécialisées :

- les qualités N pour les matériaux non ferreux (par exemple, l'aluminium, le cuivre)

- Nuances S pour les superalliages résistants à la chaleur (par exemple, Inconel, Hastelloy)

- Nuances H pour aciers trempés et autres matériaux durs

Microstructure et composition

Le classement des plaquettes en carbure est directement lié à la manière dont elles sont fabriquées. Les facteurs clés sont les suivants :

- Taille des grains :

- Nano-grain : <0,1 μm

- Submicronique : 0,1-0,5 μm

- Grains fins : 0,5-1,0 μm

- Grain moyen : 1,0-2,5 μm

- Grain grossier : >2,5 μm

- Teneur en cobalt :

- La fourchette va généralement de 6% à 30%.

- Une teneur plus élevée en cobalt augmente la ténacité mais diminue la dureté.

- Carbures supplémentaires :

- Carbure de titane (TiC) : Améliore la résistance à l'usure des cratères

- Carbure de tantale (TaC) : Améliore la stabilité à haute température

- Carbure de niobium (NbC) : Augmente la résistance des arêtes

Choisir le bon grade

Le choix de la nuance de plaquette carbure appropriée implique la prise en compte de plusieurs facteurs :

- Matériau de la pièce : Adapter la qualité de la plaquette au matériau usiné.

- Conditions de coupe : Tenez compte de facteurs tels que la vitesse de coupe, la vitesse d'avance et la profondeur de coupe.

- Stabilité de la machine : Les installations les plus stables peuvent utiliser des produits plus durs ; les moins stables peuvent nécessiter des produits plus durs.

- Exigences en matière d'état de surface : Les qualités à grain plus fin produisent généralement de meilleurs états de surface.

- Durée de vie de l'outil : Les nuances plus dures offrent généralement une durée de vie plus longue pour les opérations de coupe en continu.

Développements de grades avancés

Alors que les fabricants continuent d'affiner la fabrication des plaquettes en carbure, de nouvelles nuances sont développées pour répondre à des défis spécifiques :

- Grades multicouches : Combinaison de différentes compositions de carbure en couches pour optimiser les performances.

- Plaquettes à gradation fonctionnelle : La composition varie du noyau à la surface pour un équilibre idéal entre la ténacité et la résistance à l'usure.

- Grades nanocomposites : Incorporation de particules de taille nanométrique pour améliorer les propriétés spécifiques.

Il est essentiel de comprendre ces nuances et ces classifications pour optimiser les processus d'usinage. En choisissant la bonne nuance, les fabricants peuvent améliorer de manière significative la productivité, la durée de vie des outils et la qualité des pièces. Alors que nous continuons à explorer la fabrication des plaquettes en carbure, il est clair que le système de classification joue un rôle essentiel dans la traduction du processus de fabrication en outils pratiques et spécifiques à l'application.

Plaquettes en carbure et plaquettes en céramique : Une comparaison

Bien que nous nous soyons concentrés sur la fabrication des plaquettes en carbure, il est intéressant de les comparer à une autre option populaire : les plaquettes en céramique.

Les plaquettes en carbure offrent :

- Meilleure ténacité et résistance aux chocs

- Une gamme d'applications plus large

- Coût inférieur

Les inserts en céramique fournissent :

- Meilleure résistance à la chaleur

- Meilleures performances à des vitesses de coupe élevées

- Durée de vie de l'outil plus longue dans certaines applications

Le choix entre le carbure et la céramique dépend des exigences spécifiques de l'usinage et du matériau de la pièce.

Comprendre les marquages des plaquettes en carbure

Pour savoir comment les plaquettes en carbure sont fabriquées, il faut comprendre comment elles sont marquées. Le marquage des plaquettes en carbure fournit des informations cruciales sur leur géométrie, leur taille et l'application à laquelle elles sont destinées. Ces marquages suivent des systèmes normalisés, principalement le système ISO (Organisation internationale de normalisation), qui est largement utilisé dans l'industrie. Décortiquons ces marquages pour comprendre ce que chaque élément représente.

Système de nomenclature ISO

Le système ISO utilise une série de lettres et de chiffres pour décrire les caractéristiques de l'insert. Une désignation ISO typique peut ressembler à ceci :

CNMG 120408-PM 4325

Décodons ce marquage étape par étape :

- Forme de l'insert (1ère lettre)

- C : 80° diamant

- D : 55° diamant

- R : Rond

- S : Carré

- T : Triangle

- V : 35° diamant

- W : Trigon (3 faces)

- Angle de décharge (2ème lettre)

- N : 0°

- P : 11°

- C : 7°

- E : 20°

- F : 25°

- O : 0° (pour des applications spécifiques)

- Classe de tolérance (3ème lettre)

- A : Tolérance la plus étroite

- G : Tolérance moyenne

- M : Tolérance plus large

- Caractéristiques de l'encart (4ème lettre)

- G : Rainure sur la face et trou avec fraise

- N : Rainure sur la face et trou sans fraisage

- R : Trou rond sans fraisage

- T : Trou avec fraisage, sans rainure

- Taille de l'encart (première série de chiffres)

- 12 : Diamètre du cercle inscrit ou longueur du bord (en mm)

- 04 : Epaisseur de l'insert (en mm)

- Rayon de l'angle (deux derniers chiffres)

- 08 : rayon d'angle de 0,8 mm

- Brise-copeaux et grade (-PM 4325)

- PM : Style du brise-copeaux (varie selon le fabricant)

- 4325 : Désignation du grade (varie selon le fabricant)

Marques supplémentaires

Au-delà du système ISO, les fabricants ajoutent souvent des marquages supplémentaires :

- Logo de la marque : Identifie le fabricant.

- Qualité du matériau : Souvent codée par des couleurs (par exemple, bleu pour l'acier, jaune pour l'acier inoxydable).

- Type de revêtement : Peut être indiqué par une couleur ou un marquage spécifique.

- État des arêtes de coupe : Les symboles peuvent indiquer des arêtes adoucies ou tranchantes.

- Indicateurs de trou de refroidissement : Pour les plaquettes conçues pour l'arrosage à travers l'outil.

Interprétation des géométries spéciales

Certains inserts ont des géométries spéciales qui sont indiquées dans leur marquage :

- Inserts d'essuyage : Souvent désignés par un "W" dans la désignation du brise-copeaux.

- Plaquettes à grande avance : Leur désignation peut comporter la mention "HF" ou une mention similaire.

- Encarts double face : Indiqué par des lettres spécifiques dans la position des caractéristiques de l'encart.

Codes spécifiques aux fabricants

Alors que le système ISO fournit une base normalisée, de nombreux fabricants ajoutent leurs propres codes pour fournir des informations plus spécifiques :

- Sandvik Coromant : Utilise le préfixe "GC" pour les désignations de grade (par exemple, GC4325).

- Kennametal : Utilise le préfixe "KC" pour ses qualités (par exemple, KC5010).

- Iscar : La désignation des grades comporte souvent la mention "IC" (par exemple, IC8150).

Comprendre l'emballage des plaquettes

L'emballage des plaquettes en carbure contient souvent des informations supplémentaires précieuses :

- Paramètres de coupe recommandés : Vitesse, avance et profondeur de coupe.

- Compatibilité des matériaux : Symboles ou codes indiquant les matériaux appropriés pour les pièces à usiner.

- Numéros de lots : Pour le contrôle de la qualité et la traçabilité.

- Recommandations de stockage : Pour maintenir la qualité de l'insert.

Importance dans le processus de fabrication

La compréhension de ces marquages est cruciale non seulement pour les utilisateurs, mais aussi pour le processus de fabrication des plaquettes en carbure. Les marquages sont généralement ajoutés au cours des dernières étapes de la fabrication :

- Gravure au laser : De nombreux marquages sont ajoutés à l'aide de systèmes de gravure laser de précision.

- Code couleur : Certains fabricants utilisent des points ou des bandes de couleur pour indiquer la qualité ou la compatibilité des matériaux.

- Contrôle de la qualité : L'exactitude des marquages est vérifiée dans le cadre du processus d'inspection finale.

Conseils pour la lecture des marquages des plaquettes en carbure

- Consultez toujours le catalogue ou le site web du fabricant pour connaître son système de codification spécifique.

- Faites attention à l'ordre des marquages, qui peut varier légèrement d'un fabricant à l'autre.

- Utilisez une loupe ou un verre grossissant pour les petits inserts, car les marques peuvent être très petites.

- En cas de doute, consultez le fabricant de l'outil ou un spécialiste des outils de coupe.

- N'oubliez pas que certains inserts spécialisés ou personnalisés peuvent ne pas suivre le système ISO standard.

La compréhension de ces marquages est essentielle pour sélectionner la plaquette adaptée à une opération d'usinage spécifique. Elle permet aux utilisateurs d'identifier rapidement la forme, la taille, la tolérance et l'application prévue de la plaquette. Cette connaissance, associée à une compréhension de la fabrication des plaquettes en carbure, permet aux machinistes et aux ingénieurs d'optimiser leurs processus de coupe pour une efficacité et une qualité maximales.

Au fur et à mesure que les technologies de fabrication progressent, nous pourrions voir apparaître de nouveaux systèmes de marquage pour prendre en compte des géométries de plaquettes plus complexes et des matériaux avancés. Il est essentiel de se tenir informé de ces évolutions pour toute personne travaillant avec des outils de coupe dans des environnements de fabrication modernes.

Carbure revêtu ou non revêtu : Quelle est la différence ?

Lorsque l'on aborde la question de la fabrication des plaquettes en carbure, il est important d'évoquer la différence entre les variétés revêtues et non revêtues.

Les plaquettes en carbure revêtues offrent

- Résistance accrue à l'usure

- Des vitesses de coupe plus élevées

- Durée de vie plus longue de l'outil

- Meilleure finition de surface dans certaines applications

Les plaquettes en carbure non revêtues offrent :

- Arêtes de coupe plus tranchantes

- Meilleure performance dans les coupes interrompues

- Coût inférieur

- Adaptation aux matériaux non ferreux

Le choix entre revêtement et non revêtement dépend de l'opération d'usinage spécifique et du matériau de la pièce.

Carbure et CBN : dureté et applications

En découvrant comment sont fabriquées les plaquettes en carbure, vous vous posez peut-être des questions sur d'autres matériaux très durs comme le nitrure de bore cubique (CBN). Le CBN est-il plus dur que le carbure ?

Oui, le CBN est plus dur que le carbure. Cependant, les plaquettes en carbure sont plus largement utilisées en raison de leur :

- Coût inférieur

- Meilleure résistance

- Un éventail d'applications plus large

Le CBN excelle dans l'usinage des aciers trempés et des fontes, mais il est plus cher et moins résistant que le carbure.

Identification des plaquettes en carbure

Comment savoir si une plaquette est en carbure ? Voici quelques caractéristiques :

- Couleur gris terne (pour les inserts non enduits)

- Haute densité (plus lourd qu'il n'y paraît)

- Magnétique (en raison de la teneur en cobalt)

- Extrêmement dur (peut rayer le verre)

Pour les inserts revêtus, la couleur du revêtement peut varier (par exemple, or pour TiN, gris pour TiCN).

Conclusion : L'avenir de la fabrication des plaquettes en carbure

Comprendre comment les plaquettes en carbure sont fabriquées est essentiel pour toute personne impliquée dans les opérations d'usinage. De la sélection minutieuse des matières premières au contrôle précis du processus de fabrication, chaque étape contribue à la performance finale de la plaquette.

Pour l'avenir, les progrès de la science des matériaux et des technologies de fabrication promettent des plaquettes en carbure encore plus sophistiquées. Les innovations dans le domaine des carbures à nanograin, des revêtements multicouches et des micro-géométries sur mesure ne sont que quelques-uns des domaines qui pourraient remodeler la façon dont les plaquettes en carbure seront fabriquées dans les années à venir.

En comprenant les subtilités de la fabrication des plaquettes en carbure, les ingénieurs et les machinistes peuvent prendre des décisions plus éclairées, optimiser leurs opérations de coupe et repousser les limites de ce qui est possible en matière de coupe des métaux.