Cómo se fabrican las plaquitas de metal duro: Guía completa de fabricación

Las plaquitas de metal duro son componentes esenciales en la fabricación moderna, apreciados por su excepcional dureza, resistencia al desgaste y capacidad para mantener los filos de corte afilados en condiciones extremas. Pero, ¿se ha preguntado alguna vez cómo se crean estas herramientas cruciales? En esta completa guía, exploraremos el intrincado proceso de fabricación de las plaquitas de metal duro, desde las materias primas hasta los productos acabados.

Introducción: El mundo de las plaquitas de metal duro

Las plaquitas de metal duro han revolucionado la industria metalúrgica, permitiendo velocidades de corte más rápidas, mejores acabados superficiales y una mayor vida útil de las herramientas. Para comprender su importancia, primero debemos adentrarnos en el complejo proceso de fabricación que da vida a estas herramientas de corte de alto rendimiento. ¿Cómo se fabrican las plaquitas de metal duro? Exploremos este fascinante viaje del polvo a la precisión.

Materias primas: Los componentes básicos de las plaquitas de metal duro

Antes de responder a la pregunta de cómo se fabrican las plaquitas de metal duro, debemos conocer los materiales que intervienen. Los principales componentes utilizados en la fabricación de insertos de carburo son:

- Polvo de carburo de wolframio: es el ingrediente principal, que proporciona a la plaquita dureza y resistencia al desgaste.

- Polvo de cobalto: Actúa como aglutinante, manteniendo unidas las partículas de carburo de tungsteno.

- Adicional carburos: Se pueden añadir, por ejemplo, carburo de titanio o carburo de tantalio, para mejorar propiedades específicas.

La calidad y la proporción de estas materias primas influyen significativamente en el rendimiento final de la plaquita de metal duro.

El proceso de fabricación: Cómo se fabrican las plaquitas de metal duro paso a paso

Ahora, entremos de lleno en el meollo de nuestro tema: ¿cómo se fabrican las plaquitas de metal duro? El proceso implica varios pasos cruciales, cada uno de los cuales contribuye a las propiedades y el rendimiento finales de la plaquita. Comprender este proceso es clave para apreciar la complejidad y precisión que implica la creación de estas herramientas de corte de alto rendimiento.

1. Preparación del polvo

El proceso de fabricación de las plaquitas de metal duro comienza con la cuidadosa selección y preparación de los polvos.

- Selección de materias primas: Se obtienen polvos de carburo de wolframio y cobalto de gran pureza. La calidad de estas materias primas es crucial para el rendimiento final de la plaquita.

- Análisis del polvo: Los polvos se analizan para determinar la distribución del tamaño de las partículas, la pureza y la composición química.

- Pesaje y dosificación: Se pesan cantidades precisas de carburo de wolframio y cobalto en polvo de acuerdo con las especificaciones de calidad deseadas. El contenido de cobalto suele oscilar entre 6% y 30%, en función de la aplicación prevista de la plaquita.

- Incorporación de aditivos: Si es necesario, en esta fase se añaden carburos adicionales, como carburo de titanio o carburo de tántalo, para mejorar propiedades específicas.

2. Mezcla y molienda

Este paso es crucial en la fabricación de plaquitas de metal duro, ya que determina la homogeneidad del producto final.

- Mezcla inicial: Los polvos medidos se mezclan a fondo en una batidora en V o en una mezcladora de turbulencia para garantizar la distribución uniforme de todos los componentes.

- Molienda de bolas: A continuación, la mezcla se transfiere a un molino de bolas. Este dispositivo utiliza bolas duras y resistentes al desgaste (a menudo de carburo de tungsteno) para seguir mezclando y moliendo el polvo.

- Molienda húmeda: Se añade un medio líquido, normalmente alcohol, para facilitar el proceso de molienda y evitar la oxidación.

- Duración de la molienda: El proceso de molienda puede durar entre 24 y 72 horas, dependiendo del tamaño de partícula deseado y de las características del grado.

- Reducción del tamaño de las partículas: Durante la molienda, las partículas de polvo se reducen a tamaños submicrónicos, que suelen oscilar entre 0,5 y 5 micrómetros.

- Secado: Tras la molienda, la pasta se seca mediante técnicas de secado por pulverización o al vacío para eliminar el medio líquido.

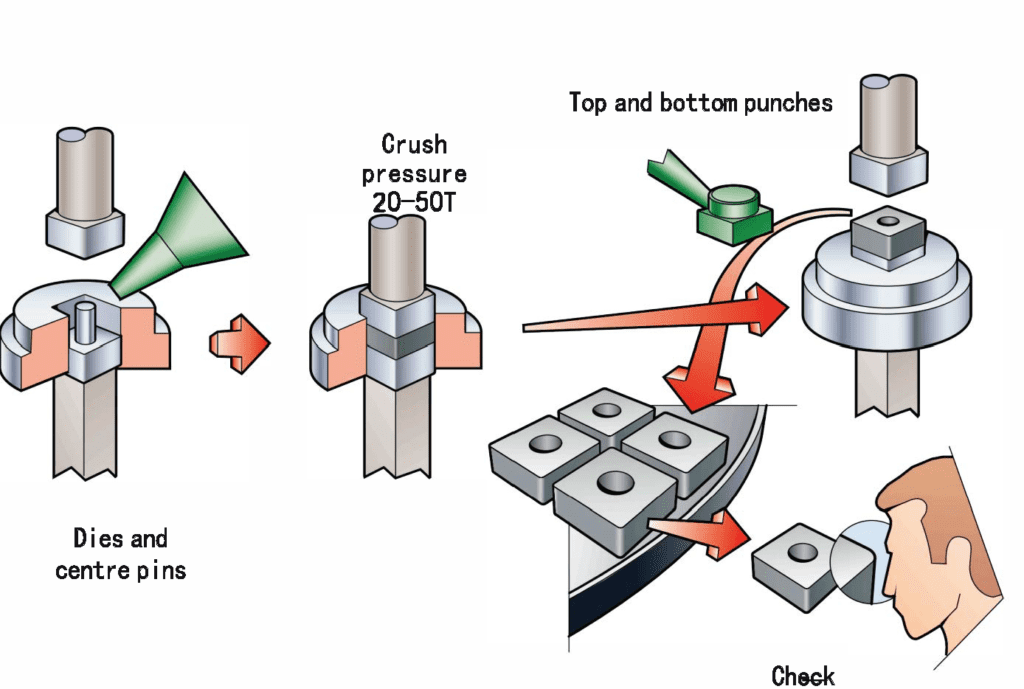

3. Prensado y conformado

El siguiente paso en la fabricación de plaquitas de metal duro consiste en dar al polvo la forma deseada.

- Lubricación del polvo: Se añade una pequeña cantidad de aglutinante orgánico (a menudo cera de parafina) al polvo para mejorar su fluidez y compresibilidad.

- Preparación de la matriz: Se prepara una matriz con la forma del inserto deseado. La cavidad de la matriz suele ser ligeramente mayor para tener en cuenta la contracción durante la sinterización.

- Llenado de polvo: La mezcla de polvo preparada se vierte cuidadosamente en la cavidad de la matriz.

- Compactación: El polvo se comprime a alta presión, normalmente entre 10 y 30 toneladas por pulgada cuadrada, mediante prensas hidráulicas o mecánicas.

- Formación del compacto verde: El resultado es un "compacto verde", que tiene la forma básica de la pieza de inserción final pero sigue siendo relativamente blando y frágil.

- Expulsión: El compacto verde es expulsado cuidadosamente del troquel.

4. Pre-sinterización (opcional)

Algunos fabricantes incluyen un paso previo al sinterizado en el proceso de fabricación de las plaquitas de metal duro.

- Calentamiento a baja temperatura: Los compactos verdes se calientan a una temperatura de entre 500 °C y 900 °C.

- Eliminación del aglutinante: Este proceso elimina el aglutinante orgánico utilizado en la fase de prensado.

- Aumento de la resistencia: El presinterizado aumenta ligeramente la resistencia del compacto, facilitando su manipulación en los pasos posteriores.

5. Sinterización

La sinterización es un paso fundamental en la fabricación de plaquitas de metal duro, ya que transforma el frágil compacto verde en una plaquita de metal duro y denso.

- Carga del horno: Los compactos verdes (o piezas presinterizadas) se cargan en un horno de sinterización.

- Control de la atmósfera: La atmósfera del horno se controla cuidadosamente, a menudo utilizando vacío o un gas inerte como el argón para evitar la oxidación.

- Aumento de la temperatura: La temperatura se aumenta gradualmente hasta unos 1400 °C (cerca del punto de fusión del cobalto).

- Periodo de mantenimiento: La temperatura se mantiene durante un periodo específico, normalmente de 1 a 3 horas, permitiendo que el cobalto se funda y fluya entre las partículas de carburo de tungsteno.

- Sinterización en fase líquida: El cobalto fundido actúa como aglutinante, rellenando los espacios entre las partículas de carburo.

- Enfriamiento: El horno se enfría lentamente, lo que permite que el cobalto se solidifique y aglutine las partículas de carburo.

- Contracción: Durante la sinterización, el inserto se contrae unos 17-25% debido a la eliminación de poros y a la consolidación de la estructura.

6. Prensado isostático en caliente (HIP) (opcional)

Algunas plaquitas de alto rendimiento se someten a un paso adicional en el proceso de fabricación de plaquitas de metal duro.

- Entorno de alta presión: Los insertos sinterizados se colocan en una cámara especial llena de gas inerte a muy alta presión (hasta 30.000 psi).

- Temperatura elevada: La cámara se calienta a temperaturas cercanas a la temperatura de sinterización.

- Eliminación de poros: La combinación de alta presión y temperatura elimina cualquier porosidad restante, dando lugar a una estructura totalmente densa.

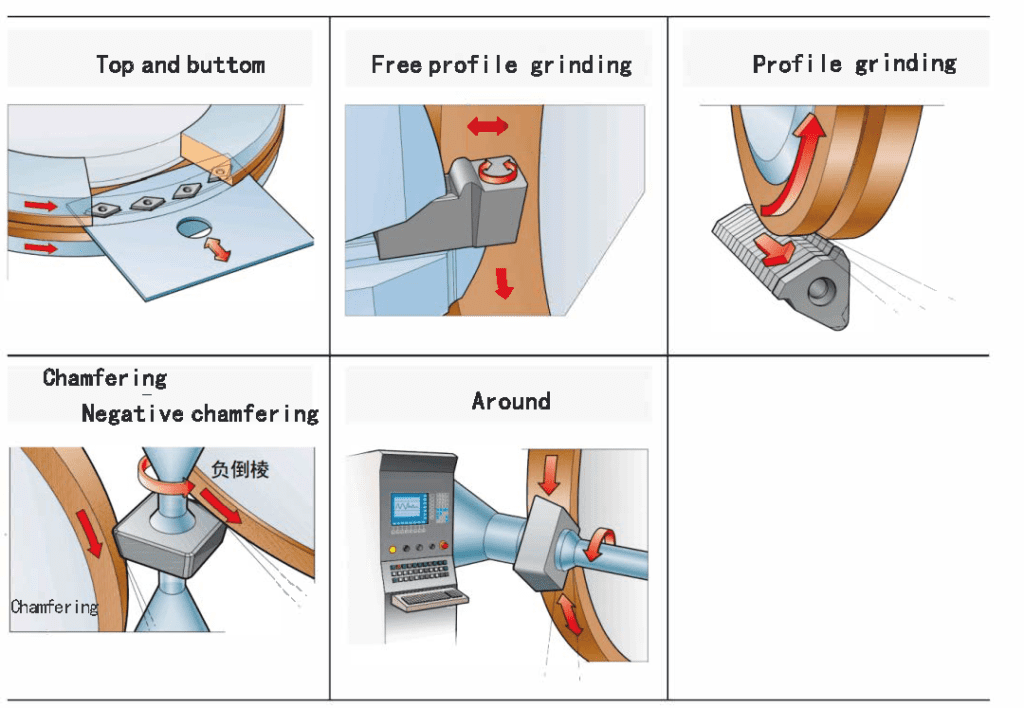

7. Acabado y rectificado

Los últimos pasos en la fabricación de plaquitas de metal duro consisten en conseguir las dimensiones y geometría precisas para un rendimiento óptimo.

- Desbaste: Las plaquitas sinterizadas se rectifican para eliminar cualquier imperfección de la superficie y conseguir la forma básica.

- Rectificado de precisión: Se utilizan rectificadoras de alta precisión para crear las dimensiones exactas, los filos de corte y los rompevirutas necesarios para el tipo de plaquita específico.

- Preparación del filo: Los filos de corte pueden afilarse o dotarse de una microgeometría específica para mejorar su rendimiento y durabilidad.

- Acabado superficial: Algunas plaquitas se someten a tratamientos superficiales adicionales, como el pulido, para mejorar el flujo de viruta o reducir la formación de bordes acumulados.

8. 8. Control de calidad

Durante todo el proceso de fabricación de las plaquitas de metal duro se aplican medidas de control de calidad:

- Comprobaciones dimensionales: Se toman medidas precisas para garantizar que el inserto cumple las especificaciones requeridas.

- Pruebas de dureza: La dureza del inserto se prueba para confirmar que cumple los requisitos de grado.

- Análisis de la microestructura: Las muestras se examinan al microscopio para verificar la estructura del grano y la composición.

- Pruebas de rendimiento: Algunas plaquitas de cada lote pueden someterse a pruebas de corte para verificar su rendimiento.

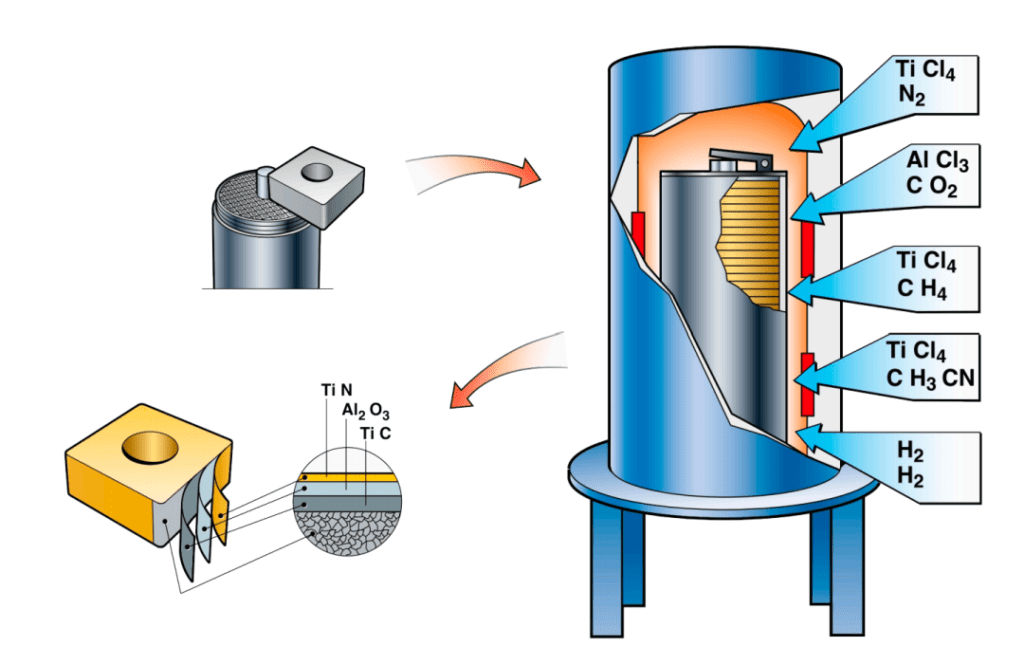

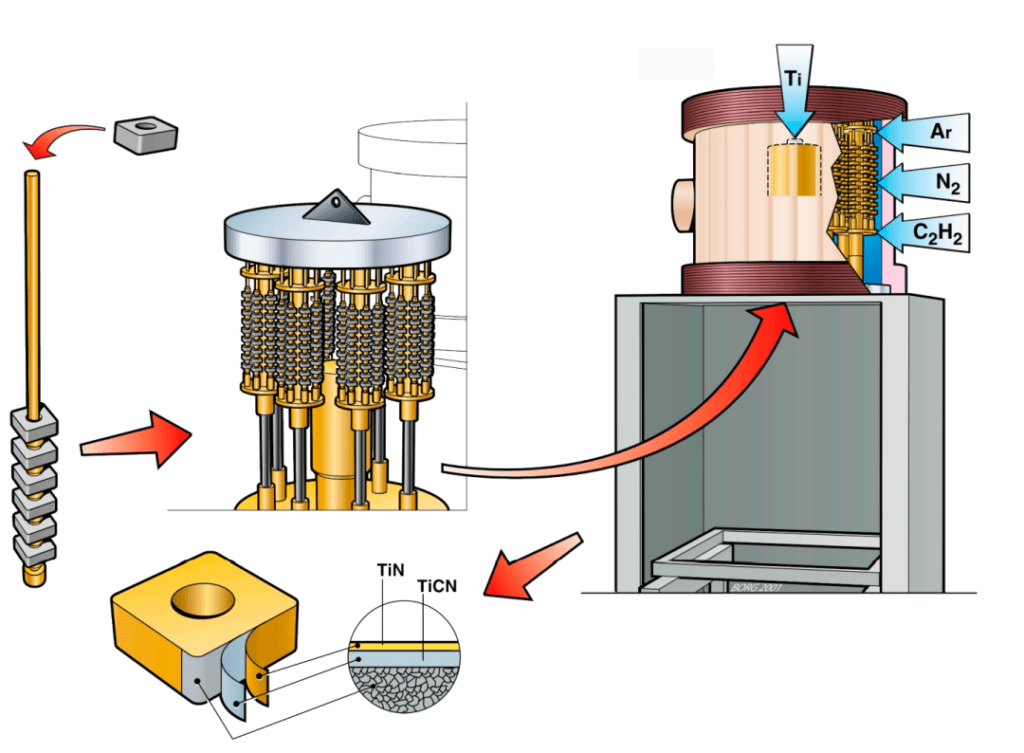

9. Revestimiento (opcional)

Muchas plaquitas de metal duro se someten a un paso adicional en el proceso de fabricación: el recubrimiento. Este paso mejora la resistencia al desgaste, la estabilidad térmica y el rendimiento general de la plaquita.

- Preparación de la superficie: Los insertos se limpian y, en ocasiones, se someten a un tratamiento previo para garantizar una buena adherencia del revestimiento.

- Aplicación del revestimiento: En función de las propiedades deseadas, los revestimientos se aplican mediante métodos como:

- Deposición química en fase vapor (CVD): Para revestimientos más gruesos y resistentes al desgaste

- Deposición física de vapor (PVD): Para bordes más afilados y revestimientos más resistentes

- Recubrimientos multicapa: Muchos insertos modernos reciben múltiples capas de diferentes materiales de revestimiento para optimizar el rendimiento.

- Tratamiento posterior al recubrimiento: Algunas plaquitas revestidas se someten a tratamientos adicionales como el bruñido o pulido de bordes para refinar la superficie revestida.

La comprensión de este proceso detallado de fabricación de plaquitas de metal duro pone de manifiesto la complejidad y precisión que entraña la creación de estas herramientas de corte esenciales. Cada paso contribuye a las propiedades finales de la plaquita, garantizando que pueda soportar las exigentes condiciones de las operaciones de mecanizado modernas.

Técnicas de recubrimiento: Mejora del rendimiento de los insertos de metal duro

Muchas plaquitas de metal duro se someten a un paso adicional en el proceso de fabricación: el recubrimiento. Pero, ¿qué es el recubrimiento de las plaquitas de metal duro y por qué se aplica?

Los recubrimientos son capas finas de materiales duros que se aplican a la superficie de la plaquita de metal duro para mejorar su rendimiento. Los materiales de recubrimiento más comunes son:

- Nitruro de titanio (TiN)

- Carbonitruro de titanio (TiCN)

- Óxido de aluminio (Al2O3)

- Nitruro de titanio y aluminio (TiAlN)

Estos revestimientos suelen aplicarse mediante métodos como:

- Deposición química en fase vapor (CVD)

- Deposición física de vapor (PVD)

El proceso de recubrimiento es una parte crucial de la fabricación de plaquitas de metal duro para muchas aplicaciones de alto rendimiento. Puede mejorar significativamente la resistencia al desgaste, reducir la fricción y prolongar la vida útil de la herramienta.

Calidades y clasificaciones de plaquitas de metal duro

Comprender cómo se fabrican las plaquitas de metal duro también implica conocer las distintas calidades disponibles. El sistema de clasificación de las plaquitas de metal duro es crucial para seleccionar la herramienta adecuada para aplicaciones de mecanizado específicas. Profundicemos en este aspecto complejo pero esencial de la tecnología de las plaquitas de metal duro.

Sistema de clasificación ISO

La Organización Internacional de Normalización (ISO) ha establecido un sistema ampliamente aceptado para clasificar las plaquitas de metal duro. Este sistema utiliza letras y números para indicar las características de la plaquita y la aplicación prevista:

- Grupos de aplicación (Cartas):

- P: Para mecanizado de acero (código de color azul)

- M: Para el mecanizado de acero inoxidable (código de color amarillo)

- K: Para el mecanizado de fundición (código de color rojo)

- N: Para el mecanizado de metales no ferrosos (código de color verde)

- S: Para el mecanizado de superaleaciones termorresistentes y titanio (código de color marrón)

- H: Para el mecanizado de materiales templados (código de color gris)

- Escala de dureza y tenacidad (números):

- Rango de 01 a 50

- Los números más bajos indican grados más duros y resistentes al desgaste (por ejemplo, P01, K10)

- Los números más altos indican grados más duros y resistentes a los impactos (por ejemplo, P50, M40).

Características específicas del grado

Dentro de cada grupo de aplicaciones, calidades de plaquitas de carburo se diferencian aún más en función de su composición y propiedades:

- Grados C (hierro fundido):

- Ejemplo: K10 - Calidad WC-Co de grano fino para el acabado a alta velocidad de hierro fundido

- Ejemplo: K20 - Calidad de grano medio para el mecanizado de fundición de uso general

- Grados P (acero):

- Ejemplo: P01 - Grano ultrafino para el acabado rápido del acero

- Ejemplo: P25 - Calidad de grano medio con un buen equilibrio entre resistencia al desgaste y tenacidad para el mecanizado de acero en general.

- Grados M (acero inoxidable):

- Ejemplo: M10 - Calidad de grano fino para el mecanizado de alta velocidad de acero inoxidable

- Ejemplo: M30 - Calidad más dura para corte interrumpido en acero inoxidable

- Grados especializados:

- Grados N para materiales no ferrosos (por ejemplo, aluminio, cobre)

- Calidades S para superaleaciones resistentes al calor (por ejemplo, Inconel, Hastelloy)

- Calidades H para aceros templados y otros materiales duros

Microestructura y composición

La clasificación de las plaquitas de metal duro está directamente relacionada con la forma en que se fabrican. Los factores clave incluyen:

- Granulometría:

- Nanograno: <0,1 μm

- Submicrónico: 0,1-0,5 μm

- Grano fino: 0,5-1,0 μm

- Grano medio: 1,0-2,5 μm

- Granulometría gruesa: >2,5 μm

- Contenido de cobalto:

- Normalmente oscila entre 6% y 30%

- Un mayor contenido de cobalto aumenta la tenacidad pero disminuye la dureza

- Carburos adicionales:

- Carburo de titanio (TiC): Mejora la resistencia al desgaste del cráter

- Carburo de tántalo (TaC): Mejora la estabilidad a altas temperaturas

- Carburo de niobio (NbC): Aumenta la resistencia de los bordes

Seleccionar el grado adecuado

La elección de la calidad de plaquita de metal duro adecuada implica tener en cuenta varios factores:

- Material de la pieza: Adaptar la calidad de la plaquita al material que se va a mecanizar.

- Condiciones de corte: Considerar factores como la velocidad de corte, el avance y la profundidad de corte.

- Estabilidad de la máquina: Las configuraciones más estables pueden utilizar calidades más duras; las menos estables pueden requerir calidades más duras.

- Requisitos de acabado superficial: Las calidades de grano más fino suelen producir mejores acabados superficiales.

- Expectativas de vida de la herramienta: Las calidades más duras suelen ofrecer una mayor vida útil de la herramienta en operaciones de corte continuo.

Avances de grado

A medida que los fabricantes siguen perfeccionando la fabricación de plaquitas de metal duro, se desarrollan nuevas calidades para responder a retos específicos:

- Calidades multicapa: Combinación de diferentes composiciones de carburo en capas para optimizar el rendimiento.

- Insertos graduados funcionalmente: Variando la composición desde el núcleo hasta la superficie para un equilibrio ideal de tenacidad y resistencia al desgaste.

- Grados nanocompuestos: Incorporación de partículas de tamaño nanométrico para mejorar propiedades específicas.

Comprender estas calidades y clasificaciones es crucial para optimizar los procesos de mecanizado. Seleccionando la calidad adecuada, los fabricantes pueden mejorar significativamente la productividad, la vida útil de las herramientas y la calidad de las piezas. A medida que seguimos explorando cómo se fabrican las plaquitas de metal duro, queda claro que el sistema de clasificación desempeña un papel fundamental a la hora de traducir el proceso de fabricación en herramientas prácticas y específicas para cada aplicación.

Plaquitas de metal duro frente a plaquitas cerámicas: Una comparación

Aunque nos hemos centrado en cómo se fabrican las plaquitas de metal duro, merece la pena compararlas con otra opción popular: las plaquitas cerámicas.

Las plaquitas de metal duro ofrecen:

- Mayor tenacidad y resistencia al impacto

- Gama de aplicaciones más amplia

- Menor coste

Los insertos cerámicos proporcionan:

- Mayor resistencia al calor

- Mejor rendimiento a altas velocidades de corte

- Mayor vida útil de la herramienta en determinadas aplicaciones

La elección entre metal duro y cerámica depende de los requisitos específicos de mecanizado y del material de la pieza.

Entender las marcas de las plaquitas de metal duro

Parte del aprendizaje sobre cómo se fabrican las plaquitas de metal duro implica comprender cómo están marcadas. Las marcas de las plaquitas de metal duro proporcionan información crucial sobre su geometría, tamaño y aplicación prevista. Estas marcas siguen sistemas estandarizados, principalmente el sistema ISO (Organización Internacional de Normalización), ampliamente utilizado en la industria. Desglosemos estas marcas para comprender lo que representa cada elemento.

Sistema de nomenclatura ISO

El sistema ISO utiliza una serie de letras y números para describir las características del inserto. Una designación ISO típica podría tener este aspecto:

CNMG 120408-PM 4325

Descifremos este marcado paso a paso:

- Insertar forma (1ª letra)

- C: 80° diamante

- D: diamante 55

- R: Redondo

- S: Cuadrado

- T: Triángulo

- V: diamante 35

- W: Trigon (3 caras)

- Ángulo de relieve (2ª letra)

- N: 0°

- P: 11°

- C: 7°

- E: 20°

- F: 25°

- O: 0° (para aplicaciones específicas)

- Clase de tolerancia (3ª letra)

- A: Tolerancia más próxima

- G: Tolerancia media

- M: Mayor tolerancia

- Insertar características (4ª letra)

- G: Ranura en la cara y agujero con avellanador

- N: Ranura en la cara y agujero sin avellanar

- R: Agujero redondo sin avellanar

- T: Agujero con avellanado, sin ranura

- Tamaño del inserto (primera serie de números)

- 12: Diámetro del círculo inscrito o longitud del borde (en mm)

- 04: Grosor del inserto (en mm)

- Radio de esquina (dos últimos dígitos)

- 08: radio de esquina de 0,8 mm

- Rompevirutas y Grado (-PM 4325)

- PM: Estilo del rompevirutas (varía según el fabricante)

- 4325: Designación de grado (varía según el fabricante)

Marcas adicionales

Además del sistema ISO, los fabricantes suelen incluir marcas adicionales:

- Logotipo de la marca: Identifica al fabricante.

- Grado del material: A menudo codificado por colores (por ejemplo, azul para el acero, amarillo para el acero inoxidable).

- Tipo de revestimiento: Puede indicarse mediante un color o marca específicos.

- Estado del filo de corte: Los símbolos pueden indicar bordes bruñidos o afilados.

- Indicadores de agujeros para refrigerante: Para plaquitas diseñadas para refrigerante pasante.

Interpretación de geometrías especiales

Algunas plaquitas tienen geometrías especiales que se indican en sus marcas:

- Insertos rascadores: A menudo denotados por una 'W' en la designación del rompevirutas.

- Plaquitas de alto avance: Pueden llevar "HF" o similar en su designación.

- Insertos de doble cara: Indicado por letras específicas en la posición de las características del inserto.

Códigos específicos del fabricante

Aunque el sistema ISO proporciona una base normalizada, muchos fabricantes añaden sus propios códigos para proporcionar información más específica:

- Sandvik Coromant: Utiliza el prefijo "GC" para las designaciones de grado (por ejemplo, GC4325).

- Kennametal: Utiliza el prefijo "KC" para sus calidades (por ejemplo, KC5010).

- Iscar: A menudo incluye "IC" en sus designaciones de grado (por ejemplo, IC8150).

Comprender el envasado de insertos

El embalaje de las plaquitas de metal duro suele contener información adicional valiosa:

- Parámetros de corte recomendados: Rangos de velocidad, avance y profundidad de corte.

- Compatibilidad de materiales: Símbolos o códigos que indican los materiales adecuados de las piezas de trabajo.

- Números de lote: Para control de calidad y trazabilidad.

- Recomendaciones de almacenamiento: Para mantener la calidad del inserto.

Importancia en el proceso de fabricación

Comprender estas marcas es crucial no sólo para los usuarios, sino también en el proceso de fabricación de las plaquitas de metal duro. Las marcas suelen añadirse durante las fases finales de fabricación:

- Grabado por láser: Muchas marcas se añaden mediante sistemas de grabado láser de precisión.

- Código de colores: Algunos fabricantes aplican puntos o bandas codificados por colores para indicar el grado o la compatibilidad del material.

- Control de calidad: La precisión de las marcas se comprueba como parte del proceso de inspección final.

Consejos para leer las marcas de las plaquitas de metal duro

- Consulte siempre el catálogo o el sitio web del fabricante para conocer su sistema de codificación específico.

- Preste atención al orden de las marcas, ya que puede variar ligeramente de un fabricante a otro.

- Utilice una lupa para los insertos pequeños, ya que las marcas pueden ser bastante pequeñas.

- En caso de duda, consulte al fabricante de la herramienta o a un especialista en herramientas de corte.

- Tenga en cuenta que algunas plantillas especiales o personalizadas pueden no seguir el sistema ISO estándar.

Comprender estas marcas es esencial para seleccionar la plaquita adecuada para una operación de mecanizado específica. Permite a los usuarios identificar rápidamente la forma, el tamaño, la tolerancia y la aplicación prevista de la plaquita. Este conocimiento, combinado con la comprensión de cómo se fabrican las plaquitas de metal duro, permite a los maquinistas e ingenieros optimizar sus procesos de corte para obtener la máxima eficacia y calidad.

A medida que avanzan las tecnologías de fabricación, es posible que veamos surgir nuevos sistemas de marcado para adaptarse a geometrías de plaquita más complejas y a materiales avanzados. Mantenerse informado sobre estos avances es crucial para cualquiera que trabaje con herramientas de corte en entornos de fabricación modernos.

Carburo revestido frente a no revestido: ¿Cuál es la diferencia?

Al hablar de cómo se fabrican las plaquitas de metal duro, es importante abordar la diferencia entre las variedades con y sin recubrimiento.

Las plaquitas de metal duro revestidas ofrecen:

- Mayor resistencia al desgaste

- Mayor velocidad de corte

- Mayor vida útil de la herramienta

- Mejor acabado superficial en algunas aplicaciones

Las plaquitas de metal duro sin recubrimiento proporcionan:

- Bordes de corte más afilados

- Mejor rendimiento en cortes interrumpidos

- Menor coste

- Idoneidad para materiales no ferrosos

La elección entre revestido y sin revestir depende de la operación de mecanizado específica y del material de la pieza.

Carburo frente a CBN: dureza y aplicaciones

Mientras explora cómo se fabrican las plaquitas de metal duro, es posible que se pregunte por otros materiales superduros como el nitruro de boro cúbico (CBN). Es el CBN más duro que el metal duro?

Sí, el CBN es más duro que el metal duro. Sin embargo, insertos de carburo son más ampliamente utilizados debido a su:

- Menor coste

- Mayor resistencia

- Gama de aplicaciones más amplia

El CBN destaca en el mecanizado de aceros templados y fundiciones, pero es más caro y menos resistente que el metal duro.

Identificación de plaquitas de metal duro

¿Cómo saber si una plaquita es de metal duro? He aquí algunas características:

- Color gris apagado (para insertos sin revestimiento)

- Alta densidad (parece más pesado de lo que parece)

- Magnético (debido al contenido de cobalto)

- Extremadamente duro (puede rayar el cristal)

En el caso de las plaquitas recubiertas, el color del recubrimiento puede variar (por ejemplo, dorado para TiN, gris para TiCN).

Conclusiones: El futuro de la fabricación de plaquitas de metal duro

Comprender cómo se fabrican las plaquitas de metal duro es crucial para cualquiera que participe en operaciones de mecanizado. Desde la cuidadosa selección de las materias primas hasta el control preciso del proceso de fabricación, cada paso contribuye al rendimiento final de la plaquita.

De cara al futuro, los avances en la ciencia de los materiales y las tecnologías de fabricación prometen insertos de metal duro aún más sofisticados. Las innovaciones en carburos de grano nanométrico, recubrimientos multicapa y microgeometrías a medida son solo algunas de las áreas que pueden reconfigurar la fabricación de plaquitas de metal duro en los próximos años.

Al comprender los entresijos de la fabricación de las plaquitas de metal duro, los ingenieros y maquinistas pueden tomar decisiones más informadas, optimizando sus operaciones de corte y ampliando los límites de lo que es posible en el corte de metales.