Как правильно выбрать твердосплавную вставку?

I. Введение

В современном производстве выбор правильной твердосплавной пластины имеет решающее значение для повышения эффективности обработки, продления срока службы инструмента и снижения затрат. Один неверный выбор этого небольшого компонента может привести к ухудшению качества обработки поверхности, преждевременному износу инструмента или сбоям в производственной линии. Твердосплавные пластины - это сменные режущие инструменты, в основном изготовленные из карбида вольфрама с добавлением связующих, таких как кобальт, широко используемые в обработке с ЧПУ, поворот, фрезерование, и бурение. Они выдерживают высокие температуры и давление, подходят для обработки материалов от стали до композитов. В этой статье описаны ключевые факторы и шаги для выбора оптимального карбидная вставка, В нем особое внимание уделяется конструкции твердосплавных вставок и таблице обозначений твердосплавных вставок, а также изучается влияние нестандартных твердосплавных вставок и форм твердосплавных вставок на процесс обработки. Из этого руководства вы узнаете, как выбрать лучшую пластину для ваших конкретных нужд и добиться эффективной обработки.

II. Основы работы с твердосплавными вставками

Твердосплавные пластины — это высокопроизводительные режущие инструменты, изготовленные из частиц карбида вольфрама (WC) и металлических связующих веществ, таких как кобальт, сформированных с помощью порошковой металлургии. Имея твердость, превышающую HRA 90, они обладают превосходной термостойкостью и износостойкостью по сравнению с традиционными инструментами из быстрорежущей стали, что делает их идеальными для высокоскоростной резки. К распространенным типам относятся: положительный уклон (для мягких материалов), отрицательный передний угол (для твердых материалов), а также варианты с покрытием или без покрытия.

Они широко используются в автомобильной, аэрокосмической и обрабатывающей промышленности. Например, в производстве автомобильных деталей они вращают коленчатые валы, а в аэрокосмической промышленности - фрезеруют детали из титановых сплавов. Важность выбора заключается в том, что он позволяет повысить производительность на 20%-50%, улучшить качество обработки поверхности и снизить частоту смены инструмента. Нестандартные и формообразующие пластины еще больше оптимизируют конкретные сценарии обработки. Неправильный выбор может привести к образованию стружки, повышенной вибрации или поломке инструмента, что увеличит расходы.

III. Конструкция твердосплавных пластин: Ключевые элементы для оценки

Конструкция твердосплавных пластин напрямую влияет на производительность резания, включая геометрию, углы наклона, подготовку кромок и покрытия. Ниже приводится подробная информация:

| Элемент дизайна | Описание | Преимущества | Недостатки | Сценарии применения |

|---|---|---|---|---|

| Геометрия и форма | Форма определяет силу резания и устойчивость. К распространенным формам относятся: | |||

| - Круглый (R-тип) | Высокая прочность кромки, ударопрочность, идеально подходит для черновой обработки и профилирования. | Высокая прочность, долговечность для интенсивной резки. | Высокие силы резания, низкая шероховатость поверхности. | Черновая обработка чугуна или стали, например, прорезание канавок или сильная резка. |

| - Квадрат (S-тип) | Множество режущих кромок (4-8), высокая стабильность. | Экономичный и долговечный инструмент для обработки плоских поверхностей. | Не подходит для сложной или тонкой обработки. | Черновая и торцевая фрезеровка, например, плоская резка стали. |

| - Треугольный (Т-образный) | 3 кромки, низкое усилие резания, универсальность. | Экономичность, высокая универсальность. | Слабые края, подверженные сколам. | Средняя токарная обработка, например, полуфинишная обработка нержавеющей стали или алюминия. |

| - Ромбический 80° (C-тип) | Сбалансированная прочность и острота, хороший контроль над сколами. | Универсален для различных операций, эффективная резка. | Меньше краев (2-4). | Токарные работы общего назначения, например, обработка стали или чугуна. |

| - Ромбический 55° (D-тип) | Малый радиус носа, идеально подходит для точной резки. | Высокая точность при обработке сложных форм. | Низкая прочность, меньшая ударопрочность. | Прецизионная обработка, например, отверстия малого диаметра или отделка алюминия. |

| Углы наклона и зазора | Положительная граблина снижает силу резания (мягкие материалы); отрицательная граблина повышает устойчивость (твердые материалы); нейтральная граблина универсальна. | Положительные: Низкая сила резания; Негативно: Высокая устойчивость; Нейтрально: Сбалансированный. | Положительные: Меньшая сила; Отрицательные: Большие силы. | Выберите материал, например, положительный для алюминия, отрицательный для стали. |

| Подготовка кромки | Хонингованные (долговечность), фасонные (защита от сколов), острые (низкое трение). | Шлифованные: Износостойкие; С фаской: Ударопрочный; Острый: Высокая отделка. | Острые кромки быстро изнашиваются; заточенные не подходят для мягких материалов. | Сталь: шлифованная; Чугун: С фаской; Алюминий: Острый. |

| Покрытия и градации | Покрытия продлевают срок службы в 2-5 раз. К распространенным типам относятся: | |||

| - CVD-покрытие | Высокотемпературное осаждение, толщина 3-20 мкм, прочные (например, TiN, TiCN, Al2O3). | Высокая термостойкость (>800°C), идеально подходит для черновой обработки. | Может смягчать края, быть менее точным. | Высокоскоростная обработка стали или чугуна. |

| - PVD-покрытие | Низкотемпературное осаждение, толщина 2-6 мкм, острые края (например, TiAlN, CrN). | Идеально подходит для прецизионной и сухой обработки, термостойкий (>900°C). | Тонкие, менее ударопрочные. | Нержавеющая сталь, алюминий, титановая отделка. |

| - Другие покрытия | Алмаз (DLC, сверхнизкое трение); многослойное покрытие (CVD/PVD-комбинация). | Высокое качество отделки, защита от налипания. | Высокая стоимость, ограниченное применение. | Цветные материалы, такие как алюминий, композиты. |

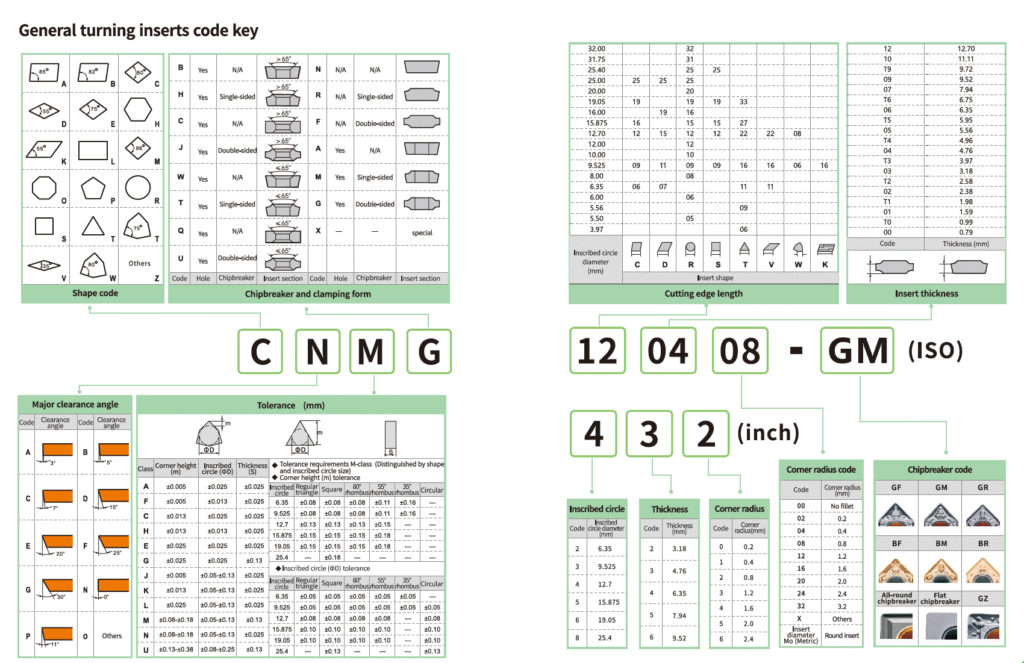

IV. Расшифровка таблицы обозначений твердосплавных пластин

Таблица обозначений твердосплавных пластин, основанная на стандартах ISO 1832 (для токарных пластин) и ANSI, содержит стандартизированные коды для идентификации и выбора. Коды обычно состоят из 7–10 буквенно-цифровых символов, например:, CNMG 120408. Ниже приведена таблица с правилами именования:

| Код Позиция | Значение | Пример | Описание |

|---|---|---|---|

| 1: Shape | Указывает форму вставки | C (ромбический 80°), S (квадратный) | Распространенные формы: R (круглый), T (треугольный), D (ромбический 55°). |

| 2-й: Угол клиренса | Указывает угол зазора между краями | N (0°), P (11°) | 0° для отрицательного наклона, 11° для положительного наклона, влияет на силу и устойчивость. |

| 3-е: Толерантность | Указывает на точность размеров | M (средний), G (точный) | Допуск влияет на точность обработки; G - для чистовой обработки. |

| 4-й: Зажим/чипбрейкер | Указывает на тип зажима и конструкцию стружколомателя | G (двусторонний чипбрейкер), M (односторонний) | Чипбрейкер влияет на контроль чипов; G для общего использования. |

| 5-6: Размер | Указывает диаметр вписанной окружности (IC) | 12 (12,7 мм), 16 (15,875 мм) | Размер определяет размеры вставки, она должна соответствовать держателю. |

| 7-8-й: Толщина | Указывает толщину вставки | 04 (4,76 мм), 06 (6,35 мм) | Толщина влияет на прочность, выбирается в зависимости от глубины реза. |

| 9-10-й: Радиус носа | Указывает радиус угла | 08 (0,8 мм), 04 (0,4 мм) | Малый радиус для чистовой обработки, большой - для черновой. |

| Дополнительно: Дополнительные функции | Покрытие или специальный дизайн | Определенный производителем | Обратитесь к каталогам производителей для получения подробной информации, например, об изготовленных на заказ стружколомах. |

Пример: CNMG 432 (эквивалент ANSI CNMG 432) - C для ромбика 80°, N для зазора 0°, M для среднего допуска, G для стружколомателя, 4 для размера 12,7 мм, 3 для толщины 4,76 мм, 2 для радиуса носа 0,8 мм. Нестандартные вставки могут содержать нестандартные коды, что требует консультации с производителем.

Идентификация токарных вставок

V. Факторы, которые следует учитывать при выборе твердосплавных вставок

Выбор пластины зависит от множества факторов, при этом материал заготовки является наиболее важным. Ниже приведена таблица по выбору вставок для различных материалов:

| Материал заготовки | Рекомендуемые характеристики вставки | Причина | Пример применения |

|---|---|---|---|

| Сталь | P-класс, CVD-покрытие (TiCN, Al2O3), отрицательная граблина, хонингованная кромка, квадрат/80° ромбический. | Средняя твердость, требуется износостойкость и жаропрочность, отрицательная граблина для устойчивости. | Токарная обработка среднеуглеродистой стали, например, черновая обработка CNMG. |

| Чугун | K-класс, покрытие Al2O3 CVD, положительная/нейтральная граблина, скошенная кромка, круглый/квадратный. | Хрупкие, требуют контроля стружки, круглые вставки противостоят ударам. | Торцевое фрезерование серого чугуна, круглая вставка. |

| Нержавеющая сталь | M-класс, PVD-покрытие (TiAlN), положительная граблина, острая кромка, ромбическая 55°/80°. | Жесткий, липкий, PVD снижает трение. | Отделка аустенитной нержавеющей стали, 55° ромбическая. |

| Алюминиевый сплав | N-класс, без покрытия/DLC-покрытие, положительная граблина, острая кромка, треугольная/55° ромбическая. | Мягкая, липкая, требует низкого трения и высокой степени отделки. | Аэрокосмическая алюминиевая отделка, треугольная вставка. |

| Суперсплавы/Титан | S/H-класс, покрытие TiAlN PVD, отрицательная граблина, хонингованная кромка, квадрат/круг. | Высокая термостойкость, высокая износостойкость и ударопрочность. | Черновая обработка никелевых сплавов, квадратная вставка. |

| Композиты/цветные металлы | Специальный класс, покрытие PVD/DLC, положительная граблина, острая кромка, треугольная. | Необходима устойчивость к коррозии и низкое трение, чтобы избежать повреждения волокон. | Обработка углеродного волокна или меди, треугольная вставка. |

Влияние операций и условий обработки:

- Черновая обработка: Большая глубина резания (>2 мм), высокая скорость подачи (>0,3 мм/об), низкая скорость. Требуются прочные пластины с отрицательным передним углом, круглые/квадратные формы, большой радиус вершины (>0,8 мм) и CVD-покрытия, чтобы выдерживать высокие нагрузки и температуры. Специальные твердосплавные пластины оптимизируют конструкцию стружколомщиков, уменьшая запутывание стружки и повышая эффективность на 10%-20%. Формованные твердосплавные пластины соответствуют сложным профилям заготовок (например, при обработке зубчатых колес), сводя к минимуму последующие операции и повышая стабильность.

- Полуфабрикаты: Средняя глубина (1-2 мм), средняя подача (0,2-0,3 мм/об), средняя скорость. Баланс прочности и точности благодаря нейтральному наклону, треугольной/80° ромбической форме, среднему радиусу носовой части (0,4-0,8 мм) и многослойным покрытиям. Нестандартные вставки регулируют углы кромок для улучшения качества поверхности; формообразующие вставки обрабатывают специальные канавки, снижая вибрацию.

- Отделка: Малая глубина (<1 мм), малая подача (<0,2 мм/об), высокая скорость. Требуются острые пластины, например, с положительной граблиной, ромбические 55°, с малым радиусом носа (<0,4 мм), с PVD/без покрытия для высокой чистоты и точности. Нестандартные пластины предлагают сверхмалые радиусы носа, достигая точности ±0,01 мм; формообразующие пластины подходят для сложных поверхностей (например, для обработки пресс-форм), обеспечивая высокую точность.

- Влияние нестандартных твердосплавных вставок: Нестандартные твердосплавные пластины подбираются под конкретные формы заготовок, материалы или условия. Например, в нестандартной пластине для обработки сверхпрочных сплавов может использоваться специализированное многослойное покрытие для повышения жаростойкости или уникальный стружколом для сложных поверхностей для уменьшения скопления стружки. Они могут повысить эффективность на 10%-30%, улучшить качество поверхности и сократить количество смен инструмента, но стоят дороже и идеально подходят для высокоточных и крупносерийных операций, например, для лопаток аэрокосмических турбин.

- Влияние формы твердосплавных пластин: Формообразующие твердосплавные вставки предназначены для обработки конкретных профилей заготовок (например, резьбы, зубчатых колес, канавок), что позволяет осуществлять однопроходную обработку сложных форм, сокращая многоэтапные процессы. Например, формообразующая вставка для формообразования зубчатых колес в автомобилях обеспечивает допуски в пределах ±0,02 мм, повышая эффективность и согласованность 20%-40%. Однако их сложная конструкция и более длительное время изготовления увеличивают затраты, что делает их пригодными для многократного крупносерийного производства.

- Другие условия:

- Скорость резки: Высокие скорости требуют термостойких покрытий (например, TiAlN); низкие скорости требуют износостойких покрытий (например, TiN). Нестандартные твердосплавные вставки для работы на экстремальных скоростях используются специальные комбинации покрытий; формообразующие вставки оптимизируют форму кромок для снижения вибрации на высоких скоростях.

- Скорость подачи и глубина: Высокие значения требуют отрицательного угла наклона и отточенных кромок; низкие значения требуют положительного угла наклона и острых кромок. Специальные вставки оптимизируют подготовку кромок для обеспечения стабильности; формообразующие вставки обеспечивают согласованность сложной формы.

- Метод охлаждения: При сухой обработке используются PVD-покрытия (низкое трение); при мокрой - CVD-покрытия (коррозионная стойкость). Нестандартные вставки предлагают коррозионностойкие покрытия для мокрой обработки; формообразующие вставки снижают зависимость от СОЖ.

- Совместимость с машинами: Подберите держатель (например, стандарта ISO) и питание, чтобы избежать вибрации.

- Стоимость в сравнении с производительностью: Высокотехнологичные покрытия, индивидуальные или формообразующие вставки продлевают срок службы, но требуют больших затрат; баланс между инвестициями и производительностью, идеальный для крупносерийных или прецизионных сценариев.

VI. Пошаговое руководство: Как правильно выбрать твердосплавную вставку

- Шаг 1: Оцените потребности в обработке, включая материал заготовки (например, сталь должна быть P-класса), тип операции (например, для черновой обработки нужны круглые вставки) и требования к допускам.

- Шаг 2: Для первоначального выбора обратитесь к таблице обозначений твердосплавных вставок, например, отфильтруйте серию CNMG по форме и размеру.

- Шаг 3: Оцените конструктивные особенности твердосплавных пластин, например, выберите покрытие TiAlN для обработки сверхпрочных сплавов или нестандартные/формованные пластины для сложных заготовок.

- Шаг 4: Обратитесь к данным производителя (например, к каталогам Sandvik или Kennametal) и к образцам для проверки характеристик.

- Шаг 5: Мониторинг и корректировка на основе показателей производительности (например, срок службы инструмента, шероховатость поверхности), например, замена покрытия или использование специальных/формованных пластин для уменьшения износа.

VII. Распространенные ошибки, которых следует избегать

- Игнорирование материальной совместимости: Использование P-класса для нержавеющей стали приводит к преждевременному износу. Избегайте: Соответствуют классам ISO.

- Коды обозначений с видом: Неправильный размер или форма приводят к несовместимости. Избегайте: Внимательно читайте коды и таблицы.

- Пренебрежение покрытиями или градациями: Отсутствие увеличенного срока службы, например, не использование TiN для стали. Избегайте: Выберите CVD/PVD или пользовательские покрытия.

- Игнорирование потенциала пользовательской/форменной вставки: Недостающая эффективность для сложных заготовок. Избегайте: Проконсультируйтесь с производителями по поводу нестандартных решений.

- Советы по устранению неполадок: Такие признаки, как сколы (слишком острые края) или нарастание краев (несовпадение покрытия); исправьте их, отрегулировав угол наклона или используя специальные/формовые вставки.

VIII. Заключение

Выбор подходящей твердосплавной вставки - это систематический процесс, основными инструментами которого являются дизайн твердосплавных вставок (например, форма, покрытие), таблица обозначений твердосплавных вставок, нестандартные твердосплавные вставки и формовые твердосплавные вставки. Оценив материалы, операции и производительность, вы сможете значительно повысить эффективность обработки, а нестандартные и формообразующие вставки обеспечат уникальные преимущества в сложных или высокотребовательных сценариях. Обратитесь к профессиональным поставщикам или воспользуйтесь онлайн-инструментами для получения индивидуальных рекомендаций, а также изучите такие темы, как "лучшие твердосплавные пластины для алюминия" или "поставщики твердосплавных пластин", чтобы получить более глубокие знания.