Твердосплавные концевые фрезы являются режущим инструментом, используемым в современном производстве, а их долговечность и прочность делают их популярным выбором для обработки различных материалов. Но как изготавливаются твердосплавные концевые фрезы? В этой статье мы рассмотрим процесс производства твердосплавных концевых фрез.

Внедрение концевых фрез

Объяснение твердосплавных концевых фрез

Твердосплавные концевые фрезы это режущие инструменты, которые широко используются в производстве для таких операций обработки, как фрезерование, сверление и растачивание различных материалов, включая металлы, дерево, пластики и композиты. Они изготавливаются из комбинации карбида вольфрама и кобальта, обладают высокой твердостью и износостойкостью, способны выдерживать высокие температуры и высокоскоростные операции обработки.

Твердосплавные концевые фрезы выпускаются различных форм и размеров, включая фрезы с квадратным, шаровым, галтельным и черновым концом. Они выпускаются с несколькими режущими кромками или количеством зубьев для эффективного удаления материала и получения гладкой поверхности. Количество зубьев может варьироваться от двух до восьми, в зависимости от конкретного применения.

Твердосплавные концевые фрезы известны своей точностью и аккуратностью, что важно для достижения жестких допусков и производства высококачественных деталей. Они также способны выдерживать большие нагрузки и усилия, что делает их пригодными для тяжелых операций обработки.

В целом, твердосплавные концевые фрезы являются ключевым компонентом современного производства и используются в различных отраслях, включая аэрокосмическую, автомобильную, медицинскую и машиностроительную.

Краткое описание производимых концевых фрез

Подготовка порошка: Первым этапом производственного процесса является подготовка сырья. Порошок карбида вольфрама и порошок кобальта смешиваются в нужных пропорциях, а затем спрессовываются в компактную массу.

Спекание: Спрессованный материал подвергается высокотемпературному спеканию, при котором он нагревается в печи до температуры около 1 500 - 1 600 °C. Под воздействием тепла частицы порошка сплавляются вместе, образуя цельный кусок карбида.

Геометрия режущего инструмента: После того как заготовка из твердого сплава сформирована, она шлифуется до формы и размера требуемой концевой фрезы. Для этого используются алмазные шлифовальные круги для создания режущих кромок, канавок и других элементов инструмента.

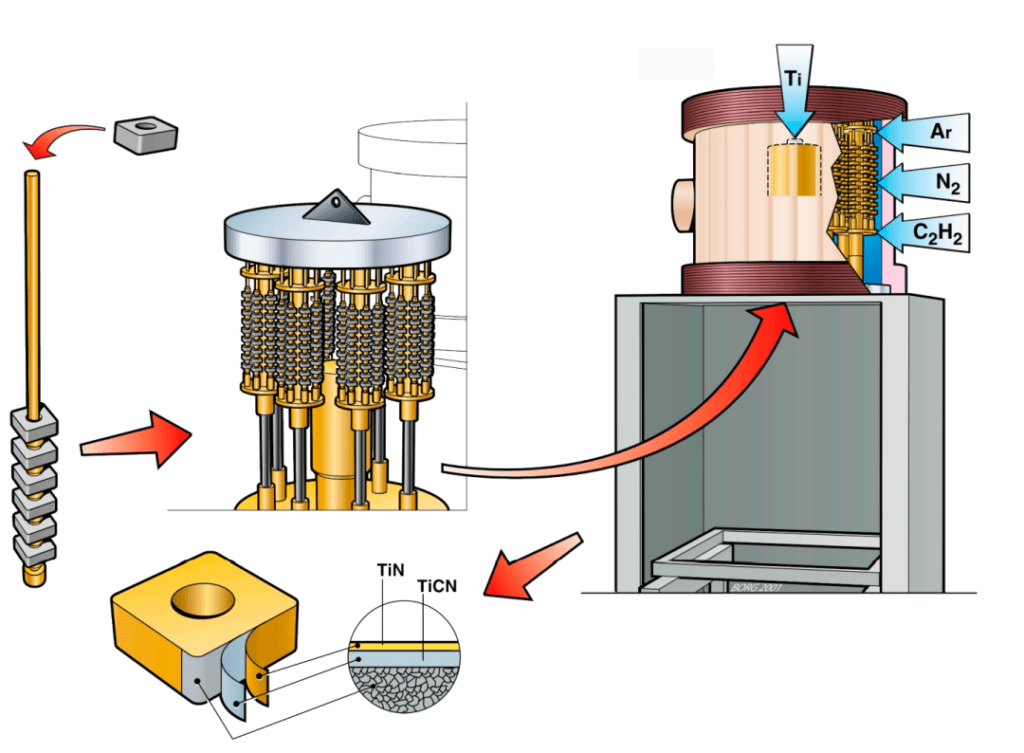

Покрытие: Чтобы повысить производительность и срок службы концевой фрезы, на нее часто наносят тонкий слой материала, например нитрида титана или алмазоподобного углерода. Такое покрытие повышает износостойкость инструмента, снижает трение и улучшает его режущую способность.

Контроль качества: На протяжении всего процесса производства концевая фреза проверяется и тестируется на соответствие требуемым спецификациям. Это включает в себя проверку размеров, твердости и других критических параметров.

Производство порошка для торцевых фрез

Порошок карбида вольфрама и его свойства

Порошок карбида вольфрама представляет собой мелкозернистое вещество, состоящее из зерен карбида вольфрама. Карбид вольфрама представляет собой соединение, образованное химической комбинацией элементов вольфрама и углерода, и обладает следующими свойствами:

Высокая твердость: Карбид вольфрама - очень твердый материал, по твердости близкий к алмазу. Это делает порошок карбида вольфрама очень полезным при производстве материалов высокой твердости, таких как цементированный карбид.

Высокая температура плавления: Карбид вольфрама имеет очень высокую температуру плавления - 2 870°C. Это позволяет порошку карбида вольфрама оставаться стабильным при высоких температурах, не плавиться и не терять своих свойств.

Износостойкость: Благодаря твердости и высокой температуре плавления карбида вольфрама, он обладает чрезвычайно высокой износостойкостью. Это делает порошок карбида вольфрама пригодным для изготовления износостойких материалов, таких как цементированный карбид, керамика и металлокерамические композиты.

Высокая плотность: Порошок карбида вольфрама имеет очень высокую плотность - около 15 г/см3. Это делает его очень полезным при производстве материалов с высокой плотностью.

Хорошая электропроводность: Карбид вольфрама обладает хорошей электропроводностью, что делает его очень полезным при производстве электронных компонентов и проводящих материалов.

В целом, порошок карбида вольфрама - очень полезный материал, особенно для изготовления материалов с высокой твердостью, износостойкостью и высокой плотностью. Его свойства делают его полезным во многих различных областях применения, включая производство цементированного карбида, керамики, металлокерамических композитов, электронных компонентов и электропроводящих материалов.

Смешивание порошка карбида вольфрама с связующее вещество для получения пасты

Процесс смешивания порошка карбида вольфрама со связующим веществом для получения пасты называется формовкой. Этот процесс является одним из важных этапов в производстве твердосплавных инструментов.

Цель формовки - смешать порошок карбида вольфрама и связующее вещество в заготовку определенной формы и размера для последующей механической обработки и спекания. Обычно используются два метода формовки: литье под давлением и литье под давлением.

Прессование предполагает смешивание порошка карбида вольфрама и связующего вещества, помещение их в форму, а затем сжатие под высоким давлением в заготовку нужной формы. Обычно этот процесс требует от нескольких сотен до нескольких тысяч тонн давления, чтобы обеспечить достаточную плотность и прочность заготовки.

Литье под давлением предполагает смешивание порошка карбида вольфрама и связующего вещества в пасту, а затем впрыскивание ее в форму с помощью шприца. Этот процесс обычно используется для изготовления небольших и более сложных инструментов из карбида.

Независимо от того, используется ли компрессионное или литьевое формование, сформированные заготовки должны пройти определенный процесс сушки и отверждения для последующего спекания. В ходе этого процесса связующее вступает в химическую реакцию и образует пасту с определенной прочностью.

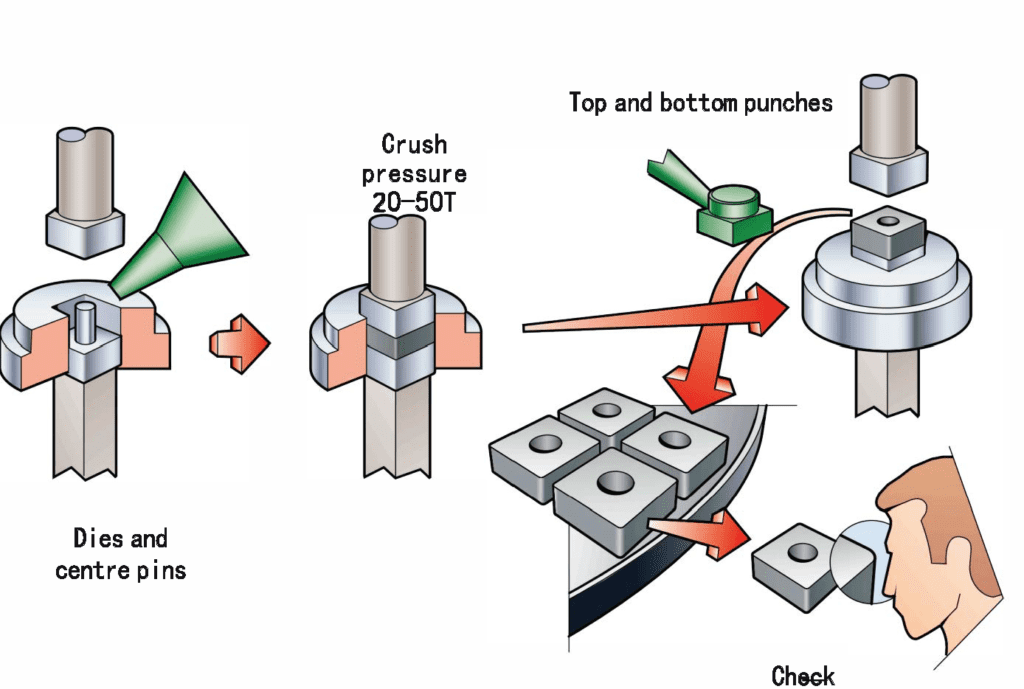

Компактирование твердосплавных концевых фрез

Процесс использования гидравлического пресса для сжатия пасты в грубую форму инструмента называется прессованием. Этот процесс является одним из важных этапов изготовления твердосплавных инструментов.

Цель прессования - сжать сформированную заготовку в грубую форму нужного размера. Этот процесс обычно требует от сотен до тысяч тонн давления и использует специальные штампы и инструменты для обеспечения достаточной плотности и прочности преформ.

В процессе прессования связующее вступает в химическую реакцию и плотно скрепляет порошок карбида вольфрама. В то же время в преформах образуются пустоты и поры, которые являются важными факторами для последующей обработки и спекания.

После прессования заготовки грубой формы требуют обработки и обрезки для последующего спекания и нанесения покрытия. Обычно это включает в себя такие этапы, как резка, шлифовка и полировка для получения точной формы и размера. Некоторые специальные виды обработки и отделки также выполняются для различных типов инструментов, чтобы повысить их производительность и срок службы.

Спекание твердосплавных концевых сверл

Спекание является важным этапом в процесс производства карбида где заготовки нагреваются до высоких температур и спекаются в карбидные инструменты определенной плотности и прочности.

В процессе спекания преформы сначала помещают в печь для спекания и нагревают до высокой температуры, обычно около 1400-1500°C. При высоких температурах связующее начинает разлагаться и испаряться, а связь между порошками карбида вольфрама увеличивается, образуя более плотную зернистую структуру.

В процессе спекания также происходят некоторые важные химические реакции, например, взаимная реакция между карбидом вольфрама и кобальтом, в результате которой образуется более однородная микроструктура карбида и улучшаются его эксплуатационные характеристики и срок службы.

После спекания плотность и прочность твердосплавного инструмента значительно увеличиваются, а также повышается твердость, износостойкость и коррозионная стойкость. В зависимости от требований к применению, для повышения производительности и срока службы твердосплавного инструмента также применяются некоторые виды последующей обработки и нанесения покрытий.

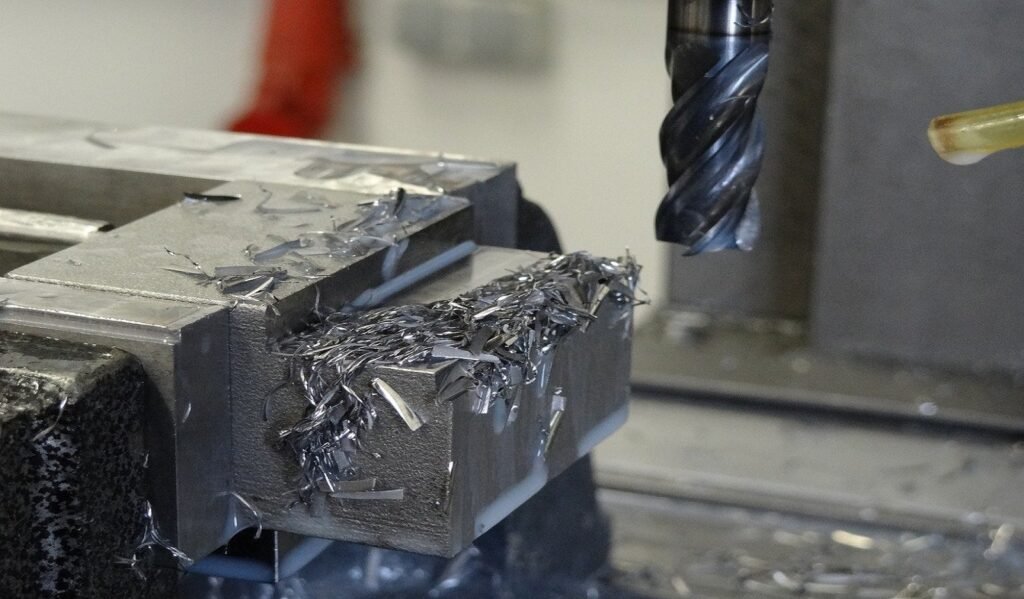

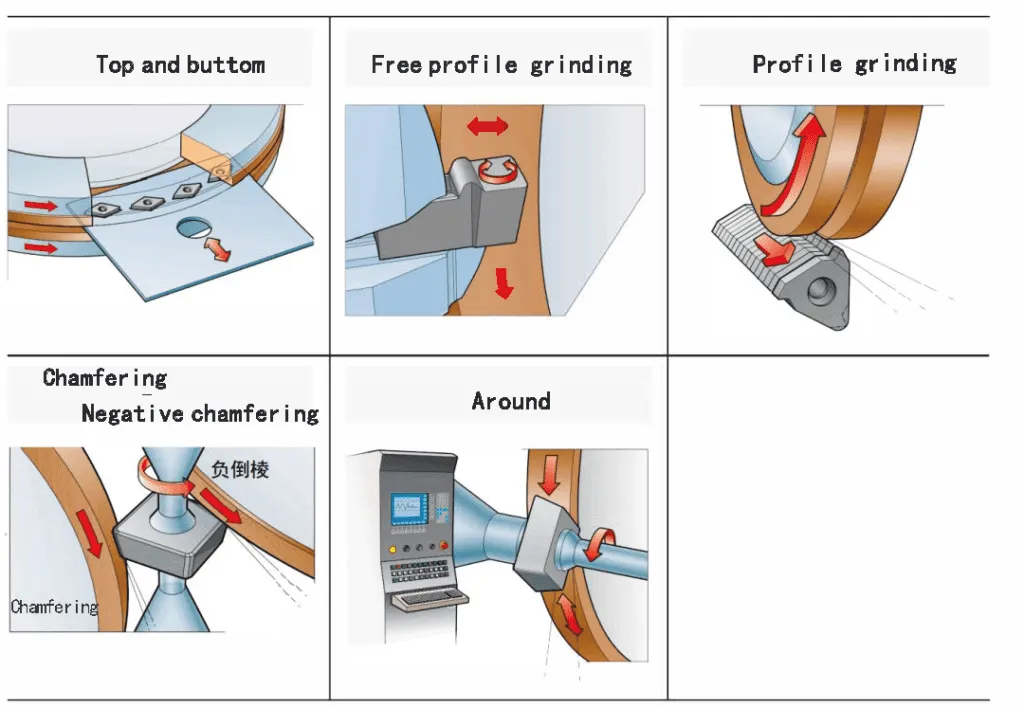

Шлифование твердосплавных концевых фрез

Шлифовка спеченного твердосплавного материала до окончательной формы и размера твердосплавного инструмента - один из последних этапов производства твердого сплава.

На этом этапе необходимо определить окончательную форму и размер твердосплавного инструмента, а также провести специальную обработку в соответствии с его назначением. Обычно это включает такие этапы обработки, как резка, шлифовка и полировка, чтобы получить готовый твердосплавный инструмент.

Резка - это процесс разрезания спеченного твердосплавного материала на блоки нужной формы и размера. Обычно для этого используется такое оборудование, как высокоскоростные сверла, фрезы EDM и т. д.

Шлифование - это процесс измельчения твердосплавного материала до нужной формы и размера. Обычно для этого используется такое оборудование, как высокоскоростные шлифовальные головки, шлифовальные круги и т. д., чтобы получить более точную и гладкую поверхность.

Полировка - это процесс полировки и шлифовки поверхности твердосплавного инструмента для получения более гладкой и красивой поверхности.

Благодаря этим этапам обработки спеченный твердый сплав можно превратить в твердосплавные инструменты нужной формы и размера, с улучшенными эксплуатационными характеристиками и сроком службы для различных областей применения.

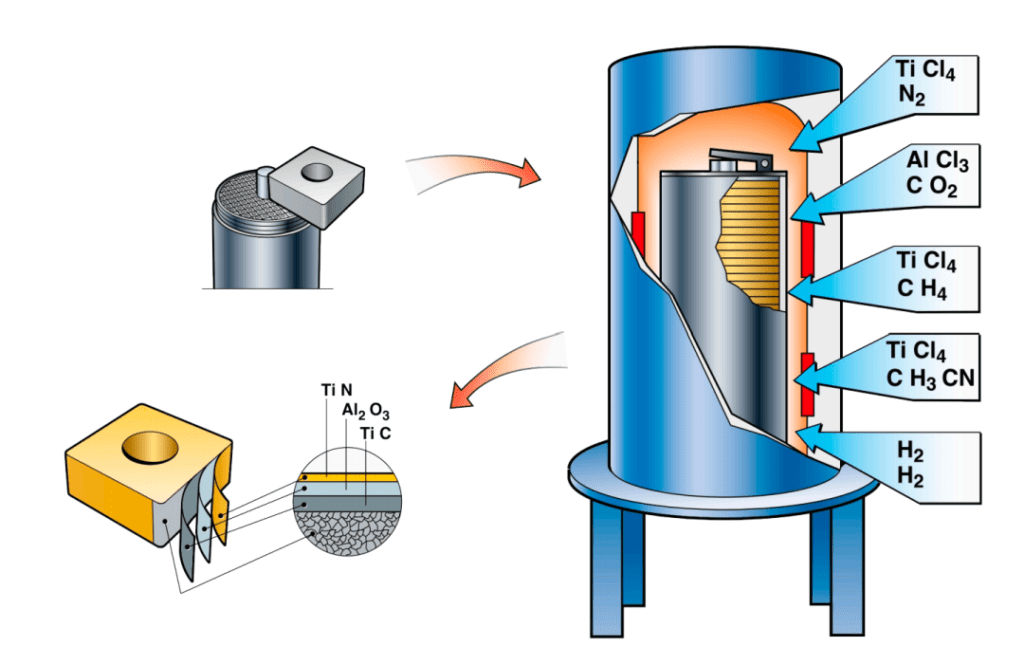

Покрытие твердосплавных концевых фрез

Концевые фрезы - это широко распространенный режущий инструмент, который обычно используется для обработки металлических материалов. Для повышения износостойкости, жаропрочности и стойкости к резанию торцевых фрез часто требуется покрытие их поверхности.

Покрытие концевых фрез обычно выполняется Физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD) технологии.

Обычно используются следующие виды покрытий для концевых фрез:

Покрытие из титаноалюминиевого азота (TiAlN): Это широко используемое PVD-покрытие с хорошей износостойкостью и жаропрочностью, которое может повысить скорость резания и срок службы концевых фрез.

Покрытие AlTiN: Это также распространенное PVD-покрытие с более высокой твердостью и износостойкостью, которое может повысить скорость резания и срок службы концевых фрез.

Покрытие из оксида циркония (ZrO2): Это распространенное CVD-покрытие с хорошей термостойкостью и износостойкостью, которое может повысить скорость резания и срок службы концевых фрез.

Покрытие молибден-алюминий-азот (MoAlN): Это относительно новое PVD-покрытие с повышенной термостойкостью и сопротивлением резанию, которое можно использовать для обработки труднообрабатываемых материалов.

Благодаря нанесению покрытия можно значительно повысить производительность и срок службы концевых фрез, снизить затраты на обработку и повысить эффективность производства.

Подводя итог, можно сказать, что производство концевых фрез - это очень сложный процесс, и каждый его этап очень важен. Если определенная часть не контролируется должным образом, то изготовленная концевая фреза не достигнет желаемого эффекта.

Надеюсь, эта статья будет вам полезна.

Дополнительные знания

Топ-10 производителей карбида вольфрама в мире

- China Tungsten Group Limited

- Сандвик АБ

- Kennametal Inc.

- Mitsubishi Materials Corporation

- Ceratizit S.A.

- Sumitomo Electric Industries, Ltd.

- H.C. Starck GmbH

- JX Nippon Mining & Metals Corporation

- Xiamen Tungsten Co., Ltd.

- Buffalo Tungsten Inc.

10 лучших производителей концевых фрез в мире

- Sandvik Coromant

- ИСКАР Лтд.

- Kennametal Inc.

- Гуринг К.Г.

- Корпорация ОСГ

- YG-1 Co., Ltd.

- Вальтер АГ

- Kyocera Corporation

- Mitsubishi Materials Corporation

- Корпорация Tungaloy

Это компании, которые занимают значительное место и долю рынка в области концевых фрез, а их продукция отличается высоким качеством и техническим уровнем. Эти компании стремятся к инновациям и прогрессу в технологии производства концевых фрез и играют важную роль в своих областях.