A фрезерная вставка это режущий инструмент, который используется для обработки металла на фрезерном станке. Обычно он изготавливается из быстрорежущей стали, твердого сплава или керамики и имеет различные формы для удовлетворения различных потребностей в обработке. Фрезерная пластина состоит из двух частей: держателя инструмента и пластины.

Что вы узнаете о фрезерных пластинах

- Форма фрезерных пластин

- Виды фрезерования

- Материал фрезерных пластин

- Сценарии применения фрезерных пластин

Если вы хотите узнать больше о выборе фрезерных пластин, продолжайте читать дальше.

Виды фрезерования

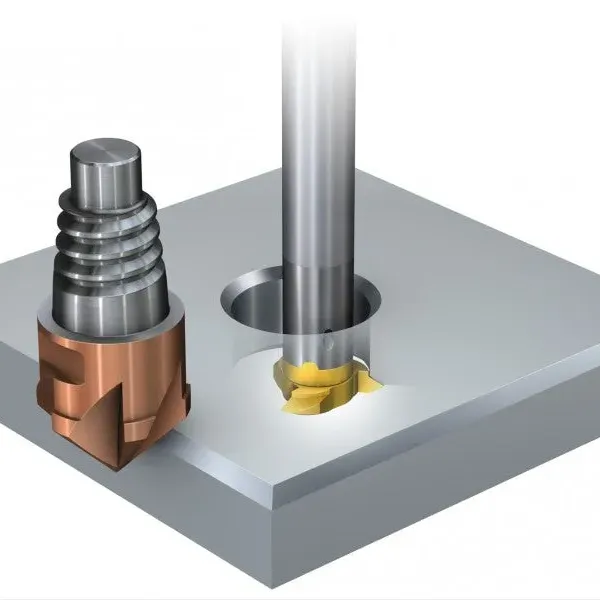

расточная фрезеровка

винтовое фрезерование

измельчение с высокой подачей

торцевое фрезерование

фрезерование квадратного уступа

фрезерование фаски

Фрезерование Т-образных пазов

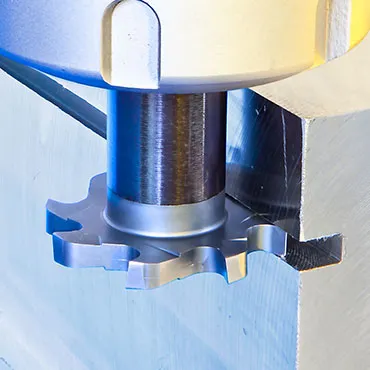

боковое и торцевое фрезерование

профильное фрезерование

Что такое фрезерная вставка?

В этом параграфе вы сначала узнаете, что такое фрезерование, а затем - что такое фрезерная вставка.

Фрезерование - это изготовление металлических изделий с помощью пластин для удаления материала с заготовки. Разнообразие форм и размеров определяет процесс резки или удаления этих материалов с объекта. Поэтому качество пластин так же важно для оборудования, как и для заготовки.

Индексируемые пластины обладают значительным преимуществом по сравнению с другими режущими инструментами: Если режущая кромка сменной пластины изнашивается, она просто переворачивается на неиспользуемую режущую кромку - нет необходимости в повторном шлифовании. Таким образом, непрерывное производство прерывается лишь на короткое время, и нет необходимости в трудоемкой настройке инструмента.

Как классифицировать фрезерные вставки?

Существует множество способов классификации фрезерных пластин, и в этом параграфе мы выделим типы фрезерных пластин по их назначению. Конечно, если вы хотите узнать другие методы классификации, вы также можете связаться с нами.

Фрезерные пластины Они также могут быть классифицированы по различным характеристикам, таким как метод резки, форма инструмента, материал инструмента и покрытие.

Вот некоторые типы:

Концевая фреза

Концевая фреза - это распространенный ротационный режущий инструмент, который обычно используется для фрезерования на станках. Ее главная особенность - вращающееся режущее лезвие с прямым хвостовиком, которое легко заменить и отрегулировать положение лезвия. Обычно подходит для обработки плоских поверхностей, фасок и пазов.

Торцевая фреза

Торцевая фреза - это вращающийся инструмент, предназначенный для обработки плоских поверхностей большой площади. Его особенность заключается в том, что пластинчатое лезвие может вращаться, а конструкция корпуса машины прочна и подходит для широкого спектра применения.

Зубчатая фреза

Зубчатая фреза используется для обработки прямых, косых или эвольвентных зубьев. Лезвие имеет форму цепи и бывает двух распространенных типов: цилиндрическое и коническое.

Спиральная фреза

Спиральная фреза - это специальный режущий инструмент для обработки спиральных линий, который может использоваться в процессах фрезерования, формования и шлифования. Главная особенность заключается в том, что лезвие вращается по спирали, что ускоряет процесс резки и повышает эффективность.

Шаровая фреза

Форма шаровой фрезы сферическая, в основном подходит для обработки трехмерных поверхностей и сферических поверхностей, имеет преимущества высокого качества обработки и стабильного резания.

Высокопроизводительная фреза

Высокоэффективные фрезы совершили прорыв в выборе материала, разработке формы инструмента, покрытии инструмента и т. д., что позволяет достичь высокоскоростной и высокоэффективной обработки. Они широко используются в таких областях, как автомобилестроение, электроника и аэрокосмическая промышленность, где требуется высокоскоростная обработка.

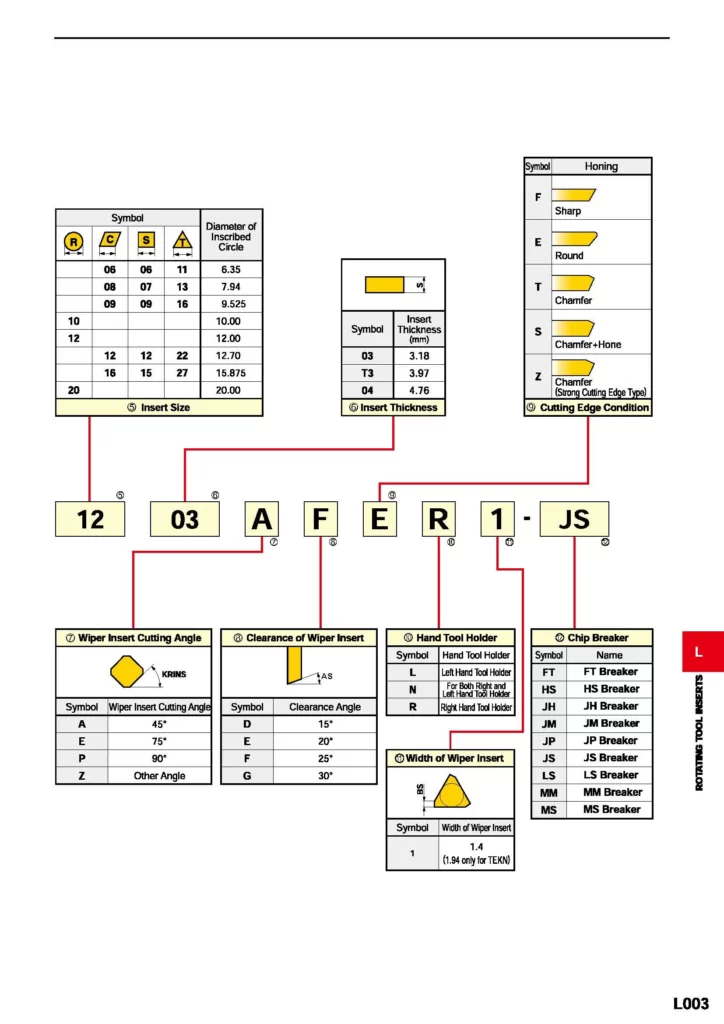

Идентификация фрезерной пластины

В этом параграфе вы узнаете, какие именно типы ротационных фрезерных пластин соответствуют международному стандарту ISO. На иллюстрациях вы найдете данные о размерах, форме, толщине, угле и т. д. пластин.

(Изображение взято с сайта Mitsubishi)

Материал и характеристики фрезерных пластин

Различные материалы и покрытия пластин имеют разные диапазоны применения и производительность резания для различных операций фрезерования.

- Фрезерные пластины из быстрорежущей стали (HSS): Доступный материал фрезерных пластин для обработки более мягких металлов, таких как алюминий, медь, чугун и низкоуглеродистая сталь.

- Твердосплавные фрезерные пластины (карбид): Твердосплавные фрезерные пластины, изготовленные из вольфрамо-кобальтового сплава, обычно используются для обработки материалов высокой твердости, таких как бронза, нержавеющая сталь и сплавы.

- Керамические фрезерные вставки (Ceramic): Этот материал фрезерных пластин изготовлен из пропитанной керамики и поэтому обладает высокой твердостью и износостойкостью. Керамические фрезерные пластины обладают отличной режущей способностью при обработке материалов высокой твердости, высокоскоростной обработке и снижении вибрации, однако они также склонны к поломке инструмента.

- Фрезерная вставка PCD: она изготовлена из синтетического алмазного порошка с высокой твердостью и отличной износостойкостью. Она используется для обработки мягких и неметаллических материалов, таких как алюминий и медь.

Фрезерные пластины также могут быть покрыты для повышения износостойкости, коррозионной стойкости, уменьшения адгезии поверхности и повышения термической стабильности. К распространенным видам покрытий относятся PVD-покрытия, CVD-покрытия и покрытия передней кромки.

Влияние параметров резания на срок службы и производительность фрезерных пластин

Я бы сказал, что параметры резания - самые сложные для настройки. Но они оказывают очень большое влияние на обработку, и хорошо, что теперь у нас есть формулы для расчета фрезерования, с помощью которых очень легко рассчитать необходимые данные.

- Скорость резания: слишком высокая скорость резания приведет к чрезмерному нагреву лезвия фрезы от трения, что усилит износ инструмента и даже может привести к царапанию поверхности заготовки, что повлияет на точность и качество поверхности заготовки; в то время как слишком низкая скорость резания приведет к затруднению фрезерования, увеличению силы резания, затруднению сброса стружки и другим проблемам.

- Подача: слишком большая подача приведет к чрезмерной нагрузке на инструмент и повышенному износу, а слишком малая подача может привести к недостаточному усилию фрезерования, медленной подаче, низкой эффективности резания и другим проблемам.

- Глубина резания: слишком большая глубина резания приводит к увеличению силы резания на лезвии фрезы, которое легко изнашивается и даже ломается, а слишком малая глубина резания может привести к увеличению рабочего времени и снижению производительности.

- Режущая жидкость: использование соответствующей режущей жидкости может эффективно защитить лезвие фрезы, снизить риск износа и разрушения инструмента, а качество поверхности заготовки также имеет лучшую защитную роль.

Таким образом, при выборе параметров резания следует учитывать материал заготовки, материал лезвия фрезы, точность фрезерования, эффективность работы и другие факторы, а также разумно подбирать параметры для достижения наилучшего эффекта фрезерования и срока службы инструмента.

Советы по выбору фрезерной вставки

Наконец, в заключение, я дам вам несколько небольших советов по выбору правильной вращающейся фрезерной пластины(Это резюме наших экспертов после многих лет).

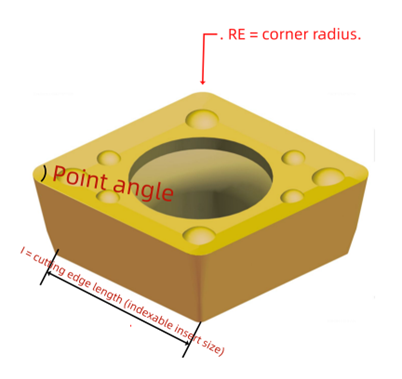

Выбор геометрии индексируемой вставки в соответствии с обрабатываемой деталью

Для черновой обработки мы рекомендуем сочетать большие глубины резания и высокие скорости подачи. При черновой обработке предъявляются высокие требования к надежности режущей кромки.

Для чистовой обработки требуются низкие силы резания, так как обычно необходимы малые глубины резания и низкие подачи.

Выберите наибольший возможный угол наклона точки

Преимущество большого угла наклона: стабильность, большая скорость подачи, высокая эффективность.

Большой угол наклона острия Недостаток: высокая вибрация

Преимущество малого угла заострения: Уменьшение заусенцев на поверхности, снижение усилия резания

Недостаток - малый угол наклона: Несвоевременное удаление стружки, снижение эффективности резания

Выберите размер сменных пластин в зависимости от глубины резания

Определите максимальную глубину резания, затем установите желаемую длину резания с учетом угла установки держателя инструмента. Затем можно выбрать правильную длину режущей кромки для пластины.

Выберите правильный угол установки

a. Установка под углом 0 градусов: Вставки устанавливаются вдоль центральной линии фрезы и лучше всего подходят для фрезерования плоских поверхностей. Если требуются другие виды фрезерования, угол установки может быть изменен.

b. Установка под слегка отрицательным углом: При фрезеровании тонкостенных деталей отрицательный угол помогает снизить вибрацию и биение инструмента. Однако отрицательные углы могут увеличивать силы резания и износ, что может привести к снижению качества фрезерованной поверхности.

c. Установка под небольшим положительным углом: Положительные углы помогают улучшить жесткость и устойчивость инструмента, снизить нагрузку на инструмент и тем самым продлить срок его службы. Однако положительные углы ухудшают шероховатость поверхности и увеличивают силы резания.

d. Установка под большим углом: При фрезеровании более твердых материалов большой угол обеспечивает меньшую силу резания и более высокое качество поверхности, но менее эффективную обработку.

Выберите подходящий режущий материал и покрытие

Выбор правильного материала и покрытия для лезвия фрезы очень важен, поскольку выбор материала и покрытия может оказать непосредственное влияние на режущую способность фрезы, срок службы и качество поверхности.

a.Выбор материала: Обычно для изготовления ножей фрез используются такие материалы, как быстрорежущая сталь, карбид, керамика и т.д. В целом, основными недостатками твердосплавных инструментов являются фрагментация и хрупкость, в то время как основной проблемой фрезерных ножей из быстрорежущей стали является износ.

b.Выбор покрытия: Популярными покрытиями для фрез, представленными на рынке, являются нитрид титана, карбид вольфрама, нитрид алюминия и т.д. Роль покрытия заключается в повышении твердости режущей кромки, предотвращении износа и снижении коэффициента трения, что продлевает срок службы фрезы. В зависимости от условий обработки могут быть выбраны различные покрытия. Например, для фрезерования труднообрабатываемых материалов, таких как высокотемпературные сплавы, можно выбрать покрытие из оксида алюминия, а в случае высокой чистоты поверхности заготовки можно выбрать титановое покрытие, которое улучшит качество поверхности и увеличит срок службы.

Правильный выбор материала и покрытия для лезвий фрезы может повысить производительность резания и эффективность обработки, а также продлить срок службы режущего инструмента. Однако различные материалы инструмента подходят для разных условий обработки и материалов заготовок и должны выбираться с учетом реальных условий обработки.

ВОПРОСЫ И ОТВЕТЫ:

Как насчет подачи и скорости?

A. Подачи и скорости - это совершенно разные вещи. Свяжитесь с вашим представителем по инструментам, а если у вас несколько представителей по инструментам... пусть они пришлют вам свои каталоги, которые дадут вам хорошие начальные подачи и скорости. Всегда думайте о группе материалов ISO, которую вы фрезеруете, и принимайте во внимание покрытие вашей торцевой фрезы. Например, если вы фрезеруете алюминий, не фрезеруйте его торцевой фрезой с алюминиевым покрытием! В противном случае он может привариться к вашей фрезе.

Расскажите, пожалуйста, о том, как выбрать угол зазора.

Отметки на боковой стороне держателя ножа - это контрольные точки для определения угла зазора. Это угол между передней поверхностью блока и стороной треугольника скоса, обращенной к блоку. Обычно этот угол скоса должен составлять 3-8 градусов.