Твердосплавные стержни: Всесторонний технический анализ от материаловедения до перспективных применений

Введение

Цементированный карбид - это не отдельный материал, а целый класс композитных материалов с настраиваемыми свойствами. Основная концепция заключается в использовании твердой фазы карбида тугоплавкого металла (например, карбида вольфрама) в качестве каркаса, который затем "цементируется" более вязким металлическим связующим (например, кобальтом), создавая инженерный материал, обладающий одновременно чрезвычайно высокой твердостью и достаточной прочностью. В этой системе материалов твердосплавные стержни являются наиболее первичным и фундаментальным полуфабрикатом, служащим отправной точкой для производства широкого спектра высокопроизводительных прецизионных инструментов.

История цементированного карбида началась в 1923 году в Германии, где изобретение первого сплава карбида вольфрама и кобальта, по твердости уступающего только алмазу, ознаменовало начало новой эры. Однако этот ранний сплав плохо работал при резке стали. Только в 1929 году эта проблема была решена путем добавления в состав других карбидов, например карбида титана, что значительно расширило область его применения. Эта разработка произвела революцию в современном производстве, позволив увеличить скорость обработки в сотни и даже тысячи раз и обеспечив эффективную резку различных труднообрабатываемых материалов. В результате во многих областях она заменила традиционную быстрорежущую сталь (HSS) и углеродистую инструментальную сталь.

Целью данного отчета является глубокий междисциплинарный анализ твердосплавных стержней, охватывающий их фундаментальное материаловедение, основные производственные процессы, системы классификации и стандартизации, ключевые промышленные применения и передовые тенденции в будущем технологическом развитии. Он предназначен для инженеров, материаловедов и технического персонала в смежных отраслях промышленности, стремясь предложить всесторонний и глубокий технический справочник.

Раздел 1: Материаловедение цементированного карбида

1.1 Основные компоненты: Твердая фаза и связующая фаза

Макроскопические свойства цементированного карбида определяются его микроскопической двухфазной структурой: скелетом из твердой фазы, обеспечивающим твердость, и металлической матрицей из связующей фазы, обеспечивающей вязкость.

Карбид вольфрама (WC) Скелет (α-фаза)

Карбид вольфрама - наиболее важный компонент цементированного карбида, обычно составляющий от 70% до 97% от общего веса. Он придает материалу определяющие физические характеристики: чрезвычайно высокую твердость (твердость по Моосу около 9-9,5, уступает только алмазу), высокую температуру плавления (более 2000°C) и исключительную износостойкость. В процессе производства размер зерна порошка карбида вольфрама является ключевым параметром контроля: от субмикронных (0,2-0,5 мкм) и мелкозернистых (0,5-0,8 мкм) до более крупных частиц (до 10 мкм).

Кобальтовое (Co) связующее (β-фаза)

Кобальт является наиболее широко используемым связующим металлом, его содержание обычно варьируется от 3% до 27%. Он действует как цемент, прочно связывая твердые, но хрупкие частицы карбида вольфрама между собой. Основная роль кобальта заключается в обеспечении необходимой вязкости (сопротивления разрушению) и прочности на поперечный разрыв материала. В процессе последующего спекания кобальт плавится в жидкую фазу, тщательно смачивая и обволакивая частицы карбида вольфрама. После охлаждения он образует непрерывную металлическую матрицу, создавая плотную структуру композитного материала.

Парадигма твердости-жесткости

Взаимосвязь между твердостью и вязкостью является основным принципом при разработке марок цементированного карбида. Между этими двумя свойствами существует контролируемая обратная зависимость. Регулируя две ключевые переменные - размер зерна карбида вольфрама и содержание кобальта - инженеры могут точно настроить свойства материала в соответствии с конкретными условиями работы.

- Стремление к повышенной твердости: Это достигается за счет снижения содержания кобальта и уменьшения размера зерна карбида вольфрама. Более низкое содержание кобальта означает более высокую объемную долю твердой фазы, что приводит к более тесному контакту между частицами карбида вольфрама и, таким образом, максимизирует износостойкость материала. Более мелкие зерна (в соответствии с эффектом Холла-Петча) также значительно повышают твердость. Такие материалы подходят для износостойких и высокоточных отделочных работ.

- Стремясь к высшей прочности: Это достигается за счет увеличения содержания кобальта и использования более крупных зерен карбида вольфрама. Более высокое содержание кобальта образует более плотную, непрерывную сеть связующей фазы, которая может более эффективно поглощать энергию удара и препятствовать распространению трещин. Эти материалы лучше подходят для прерывистого резания, тяжелых условий работы, черновой обработки и горных работ, где присутствуют вибрации.

Эта способность к точному контролю объясняет, почему на рынке существуют сотни различных марок цементированного карбида. Каждая марка представляет собой определенную точку оптимизации на спектре твердости-жесткости, предназначенную для решения конкретных проблем, таких как абразивный износ при чистовой обработке закаленной стали или ударное разрушение при грубом фрезеровании нержавеющей стали.

1.2 Легирование и добавки: Настройка характеристик для конкретных применений

Хотя базовая система WC-Co обеспечивает превосходные эксплуатационные характеристики, в нее вводятся другие легирующие элементы, чтобы справиться с более суровыми и сложными условиями работы.

Кубические карбиды (γ-фаза)

Ранние сплавы WC-Co, используемые для высокоскоростной резки стали, страдали от быстрого износа кратеров на ракельной поверхности инструмента из-за химических диффузионных реакций с горячей стружкой, что приводило к поломке инструмента. Для решения этой проблемы исследователи добавили в состав карбиды кубической кристаллической структуры, такие как карбид титана (TiC), карбид тантала (TaC) и карбид ниобия (NbC). При высоких температурах эти карбиды образуют твердый раствор с карбидом вольфрама, известный как γ-фаза. Присутствие γ-фазы значительно повышает высокотемпературную твердость материала (или "горячую твердость") и устойчивость к окислению, эффективно подавляя кратерный износ. Это привело к созданию марок цементированного карбида, специально предназначенных для обработки стали. Эта разработка стала важной вехой в истории цементированного карбида. Это было не просто улучшение характеристик, а фундаментальное изменение фазового состава материала, которое позволило преодолеть ключевое узкое место в области применения, открыв для цементированного карбида обширный рынок обработки стали.

Ингибиторы роста зерна

В процессе высокотемпературного спекания часто добавляют следовые количества карбида ванадия (VC) и карбида хрома (Cr3C2) для предотвращения чрезмерного роста зерен карбида вольфрама, что в противном случае привело бы к снижению твердости и прочности. Эти добавки эффективно фиксируют границы зерен карбида вольфрама, препятствуя миграции границ зерен и обеспечивая достижение в конечном материале желаемой тонкой и однородной микроструктуры.

Альтернативные переплетные системы

Хотя кобальт является доминирующим связующим веществом, исследования альтернативных связующих веществ не прекращаются, что обусловлено такими факторами, как стоимость, безопасность стратегических ресурсов и забота о здоровье людей. Например, никель (Ni), железо (Fe) и их сплавы (такие как Co-Ni, Fe-Ni) также используются в качестве связующих фаз для регулирования коррозионной стойкости материала, его магнитных свойств или других специфических характеристик.

1.3 Микроструктура и ее влияние на механические свойства

Конечные характеристики цементированного карбида определяются его микроструктурой. Идеальная структура состоит из твердых частиц α-фазы (WC), равномерно распределенных в прочной матрице из β-фазы (Co), причем γ-фаза присутствует по мере необходимости. Качество материала зависит от равномерности распределения связующей фазы и отсутствия агломерации частиц карбида вольфрама.

Контроль процесса в ходе производства имеет решающее значение. Необходимо строго избегать таких дефектов, как пористость, и точно контролировать содержание углерода в системе. Слишком низкое содержание углерода приводит к образованию хрупкой η-фазы (сложного карбида W-Co), а слишком высокое - к выпадению свободного графита. Оба условия сильно ухудшают механические свойства материала.

Ключевые показатели эффективности цементированного карбида включают:

- Твердость: Обычно измеряется с помощью шкалы твердости Роквелла (HRA) или Виккерса (HV).

- Прочность: Обычно характеризуется прочностью на поперечный разрыв (TRS), которая отражает способность материала сопротивляться разрушению при изгибающих нагрузках.

- Вязкость разрушения (KIC): Мера сопротивления материала распространению трещин.

- Термическая стабильность: Преимуществом цементированного карбида является его способность сохранять высокую степень твердости при повышенных температурах. Его характеристики остаются практически неизменными даже при 500°C, а при 1000°C он все еще значительно превосходит быстрорежущую сталь, что является основной причиной, по которой он может выполнять высокоскоростную резку.

Раздел 2: Производственный процесс порошковой металлургии

Уникальные свойства цементированного карбида делают невозможным его производство традиционными методами плавки и литья. Вместо этого он должен быть изготовлен с использованием процессов порошковой металлургии. Этот технологический маршрут - не просто метод формования, а критический этап, определяющий конечную микроструктуру и характеристики материала. Весь процесс требует чрезвычайно высокой точности и строгого контроля.

2.1 Подготовка и смешивание сырья

Процесс начинается с получения высокочистых, тонких порошков сырья, включая карбид вольфрама, кобальт и другие необходимые карбиды и добавки. Размер частиц исходных порошков обычно составляет 1-2 микрометра или даже более тонкие субмикронные уровни. Различные порошки точно взвешиваются в соответствии с формулой конкретного сорта и затем добавляются в шаровую мельницу мокрого помола. Спирт или другая органическая среда обычно добавляется при мокром помоле для тщательного смешивания и дальнейшего измельчения компонентов, а также для предотвращения окисления порошков во время смешивания.

2.2 Измельчение, сушка и гранулирование

Длительное измельчение в шаровой мельнице обеспечивает микроскопическую однородность сырья. Суспензия, полученная в результате мокрого измельчения, затем высушивается для удаления размольной среды, в результате чего получается однородный композитный порошок. Затем в порошок добавляют органический формообразующий агент, например парафин или полиэтиленгликоль (ПЭГ). Цель формовочного агента - обеспечить смазку частиц порошка на последующей стадии прессования и придать прессованному "зеленому компакту" определенный уровень прочности (известный как "зеленая прочность") для удобства обращения. Порошок, смешанный с формирующим агентом, часто обрабатывается распылительной сушкой для получения сферических гранул с хорошей текучестью, что облегчает автоматическое прессование.

2.3 Прессование и формовка

Подготовленная смесь помещается в высокоточную форму и подвергается высокому давлению в прессе для формирования заготовки, известной как "зеленый компакт". Для твёрдосплавные стержниОбычно используются методы жесткой штамповки или холодного изостатического прессования. Для стержней со сложными внутренними отверстиями для охлаждающей жидкости (например, спиральными) могут применяться более сложные процессы, такие как экструзия или литье металла под давлением (MIM). На этом этапе зеленый компакт имеет пористую структуру и низкую прочность, но уже имеет основную форму конечного продукта.

2.4 Спекание: Суть процесса

Спекание - самый ответственный этап всего процесса. Зеленые компакты помещаются в вакуумную печь для спекания или печь с контролируемой атмосферой и нагреваются до температуры от 1300°C до 1600°C.

- Жидкофазное спекание: Эта температура значительно ниже температуры плавления карбида вольфрама, но выше температуры плавления кобальтового связующего. Когда температура превышает эвтектическую точку, кобальт переходит в жидкую фазу. Под действием капиллярных сил жидкий кобальт быстро проникает в зазоры между частицами карбида вольфрама, притягивая их друг к другу и заполняя все поры.

- Уплотнение и усадка: По мере удаления пор тело претерпевает значительную и предсказуемую объемную усадку, обычно около 50%. Это означает, что конструкция пресс-формы должна точно учитывать эту усадку. В процессе спекания зеленый компакт превращается в полностью плотное, непористое, твердое тело.

Температура, время, скорость нагрева, уровень вакуума и контроль атмосферы в процессе спекания оказывают решающее влияние на характеристики конечного продукта. Любое незначительное отклонение может привести к вышеупомянутым явлениям обезуглероживания или науглероживания, а также к появлению таких дефектов, как пористость. Поэтому качество конечного продукта зависит не столько от самого сырья, сколько от способности производителя точно контролировать этот сложный многоступенчатый процесс. Именно здесь кроются основные технические знания и конкурентные преимущества в области цементирования производство твёрдого сплава ложь в промышленности.

2.5 Обработка после спекания

Спеченные стержни очень твердые, и любая последующая доводка размеров должна выполняться путем шлифования алмазными кругами. Наконец, продукция проходит строгий контроль качества, включая точность размеров, визуальные дефекты, плотность, твердость, магнитную насыщенность и ряд других тестов на соответствие техническим условиям.

Раздел 3: Классификация и стандартизация твердосплавных стержней

Система классификации карбидных стержней является сложной и точной, разработанной для удовлетворения разнообразных потребностей нижестоящих отраслей. производители инструментов. Классификация в основном основана на национальных стандартах, сортах производителя, геометрических формах и обработке поверхности.

3.1 Стандарты и оценки

Несмотря на отсутствие единой, универсальной системы классификации цементированного карбида (за исключением применения для резки металлов), многие страны и регионы разработали свои собственные стандарты. Например, китайский стандарт GB/T 18376.1-2008 определяет марки для режущих инструментов из цементированного карбида. Однако на практике крупные производители обычно используют свои собственные системы маркировки, такие как K10F от Hyperion или GU25UF от GESAC. Коды этих марок содержат подробную информацию о материале, такую как его химический состав, размер зерна, эксплуатационные характеристики и рекомендуемые области применения.

3.2 Классификация по геометрии и функциям

Это наиболее практичная классификация для разработчиков инструментов, поскольку она напрямую связана с конструкцией и эффективностью производства конечного инструмента.

- Твердые стержни и штоки с отверстиями для охлаждающей жидкости: Сплошные круглые стержни (код: BR) являются самым основным типом. Штоки с внутренними каналами для охлаждающей жидкости имеют решающее значение для высокопроизводительного сверления и фрезерования, поскольку подают охлаждающую жидкость непосредственно в зону режущей кромки. Это эффективно охлаждает, смазывает и смывает стружку, значительно продлевая срок службы инструмента и повышая эффективность обработки.

- Геометрия отверстий для охлаждающей жидкости: Конструкция отверстий для охлаждающей жидкости может быть самой разнообразной, включая одно прямое центральное отверстие (код: GA), два прямых отверстия (GB), два спиральных отверстия (GD) и три спиральных отверстия (GE). Угол спирали спиральных отверстий (например, 30° или 40°) также является важным параметром. Хотя спиральные отверстия более сложны в изготовлении, они лучше подходят для отвода стружки во вращающихся инструментах, таких как сверла.

- Геометрия торца: Чтобы сократить количество последующих шлифовальных операций для производителей инструментов, поставщики стержней могут поставлять продукцию с особыми свойствами концов. Обычными примерами являются торцы с фаской (код: 2), торцы с шаровым носом (BQ) и конические торцы (BZ).

3.3 Классификация по сортам и отделке

- Производитель Очки: Как уже упоминалось, эти фирменные коды являются ключевыми для различения характеристик материала и диапазонов применения. Например, одна марка может быть предназначена для обработки закаленной стали, а другая - для обработки алюминиевых сплавов.

- Отделка поверхности: Стержни сортируются в зависимости от состояния их обработки. Это напрямую влияет на допуск на обработку и точность последующих операций. Распространенные коды включают H0 (нешлифованные), H1 (полушлифованные), H2 (шлифованные с допуском h6) и H7 (шлифованные с допуском h5). Производители инструментов выбирают соответствующий уровень чистовой обработки в зависимости от точности оборудования и требований к конечному продукту.

В таблице ниже приведены общие классификационные коды твердосплавных стержней, что позволяет инженерам и специалистам по закупкам расшифровывать каталоги продукции производителей.

Таблица 3.1: Классификация твердосплавных стержней Код ссылки

| Категория | Код | Описание |

| Форма продукта | BR | Твердые стержни |

| GA | Штоки с центральным отверстием для охлаждения | |

| GB | Штоки с 2 прямыми отверстиями для охлаждающей жидкости | |

| GD | Штоки с 2 спиральными отверстиями для охлаждающей жидкости | |

| BQ | Фреза с шаровидным концом Заготовки | |

| BZ | Стержни с коническим концом | |

| Состояние шлифовки | H0 | Незаземленный |

| H1 | Полумелкий грунт | |

| H2 | Грунт h6 | |

| H7 | Грунт h5 | |

| Конечная особенность | 1 | Без фаски |

| 2 | Фаска | |

| 3 | Слот | |

| 4 | Конический конец |

Раздел 4: Производительность и применение в современной промышленности

Исключительные характеристики цементированного карбида делают его незаменимым ключевым материалом в современной промышленности, причем его преимущества становятся еще более очевидными по сравнению с традиционными инструментальными материалами.

4.1 Сравнение производительности: Цементированный карбид и быстрорежущая сталь (HSS)

- Показатели производительности: По сравнению с быстрорежущей сталью цементированный карбид имеет подавляющее преимущество по нескольким основным параметрам. Он более твердый, износостойкий и обладает превосходной жаропрочностью. Эта превосходная горячая твердость позволяет твердосплавным инструментам сохранять остроту и прочность режущих кромок при высоких локальных температурах (до 800-1000°C), возникающих при высокоскоростном резании, в то время как твердость быстрорежущей стали резко падает при температурах выше 500-600°C. Поэтому в большинстве случаев скорость резания твердосплавных инструментов может в несколько раз превышать скорость резания инструментов из быстрорежущей стали, что приводит к огромному скачку в эффективности производства и увеличению срока службы инструмента.

- Экономическая эффективность и сценарии применения: Хотя первоначальная стоимость твердосплавных инструментов значительно выше, чем инструментов из быстрорежущей стали, их экономическая эффективность в условиях крупномасштабного и стабильного производства на самом деле выше. Более высокие параметры обработки означают более короткое время обработки одной детали, а более длительный срок службы означает меньшее время простоя при замене инструмента, что снижает общие производственные затраты на единицу продукции. Однако быстрорежущая сталь, обладающая большей вязкостью и более низкой стоимостью, остается более экономичным выбором для мелкосерийного производства, в условиях недостаточной жесткости станка или нестабильных условий, а также при выполнении специфических операций обработки, требующих чрезвычайно острых кромок.

4.2 Основные промышленные применения

В качестве сырья твердосплавные стержни находят свое применение во всех основных отраслях народного хозяйства.

- Режущие инструменты: Это основная область применения цементированного карбида. Стержни перерабатываются в цельные концевые фрезыСверла, развертки, метчики и другие виды вращающихся инструментов, используемых для резки практически всех инженерных материалов, от обычных сталей и чугуна до цветных металлов, пластмасс, композитов, графита и стекла.

- Аэрокосмическая промышленность: В этом секторе широко используются такие труднообрабатываемые материалы, как титановые сплавы и суперсплавы на основе никеля (например, инконель), которые обладают превосходной высокотемпературной прочностью и коррозионной стойкостью, но при этом создают значительные трудности при механической обработке. Только высокопроизводительные твердосплавные инструменты (часто требующие специальных марок и современных покрытий) могут эффективно и экономично обрабатывать эти материалы для производства таких важных компонентов, как диски для турбин, лопатки для авиационных двигателей и конструкционные детали для самолетов.16 С этой точки зрения цементированный карбид - это не просто улучшенный инструментальный материал, а "технология, способствующая развитию". Без разработки высокоэффективного цементированного карбида широкое применение этих передовых материалов в современной аэрокосмической промышленности было бы немыслимо; он непосредственно стимулирует технологический прогресс во всей отрасли.

- Автомобильное производство: Автомобильная промышленность является образцом высокоэффективного, высокоточного и крупносерийного производства, и именно в этой области твердосплавные инструменты являются идеальным решением. От обработки блоков цилиндров, коленчатых валов и шестерен трансмиссии до холодной и горячей штамповки деталей шасси и штамповки панелей кузова - инструменты, штампы и приспособления из твердого сплава используются повсеместно.

- Производство пресс-форм и штампов: Высокая прочность на сжатие и чрезвычайная износостойкость цементированного карбида делают его идеальным материалом для изготовления различных долговечных пресс-форм и штампов. К ним относятся штампы для волочения, штамповки и холодной высадки металла; штампы для порошковой металлургии для уплотнения порошка; высокоточные литьевые формы для массового производства пластмассовых изделий.

- Горнодобывающая промышленность, строительство и энергетика: В этих областях в полной мере проявляются прочность и износостойкость цементированного карбида. Из него изготавливают различные буровые коронки и резцы для горной промышленности, прокладки тоннелей, бурения горных пород, разведки нефти и газа.

Раздел 5: Передовая инженерия поверхности: Роль покрытий

В то время как основа из цементированного карбида обеспечивает основную прочность и вязкость инструмента, поверхностное покрытие толщиной всего несколько микрометров (1-20 мкм) может поднять его производительность на новый уровень. Технология нанесения покрытий является неотъемлемой частью современных высокопроизводительных режущих инструментов.

5.1 Необходимость покрытий

A формы покрытия мощный функциональный барьер на поверхности инструмента. Он может эффективно изолировать от тепла при резании, снижать коэффициент трения и создавать рабочую поверхность, более твердую и химически стабильную, чем сама подложка, что позволяет противостоять абразивному износу и химической диффузии при высоких температурах. В результате значительно увеличивается срок службы инструмента (обычно в 1,5-3 раза, а то и больше) и появляется возможность использовать более высокие скорости резания и подачи, что еще больше повышает эффективность производства.

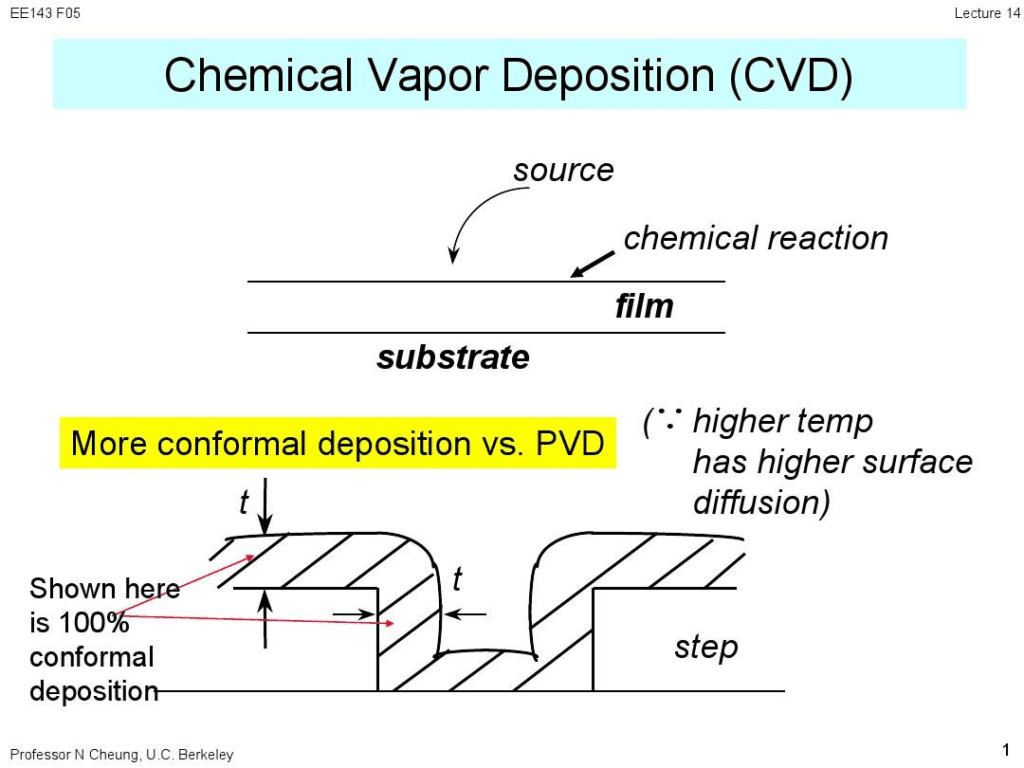

5.2 Химическое осаждение из паровой фазы (CVD)

- Процесс: Это высокотемпературный процесс (обычно 800-1000°C), при котором газообразные реагенты вступают в химическую реакцию в вакууме или специфической атмосфере, образуя и осаждая плотную пленку соединения на поверхности инструмента.

- Характеристики: CVD-покрытия обычно имеют большую толщину (5-20 мкм), сильную адгезию к подложке и чрезвычайно высокую износостойкость. К распространенным материалам CVD-покрытий относятся карбид титана (TiC), карбонитрид титана (TiCN) и оксид алюминия (Al2O3).20 Недостатком является то, что высокотемпературный процесс может несколько снизить прочность подложки и привести к незначительному затуплению режущей кромки, что делает его менее подходящим для инструментов, требующих особой остроты.

- Приложения: CVD-покрытия - это первый выбор для тех областей применения, где износостойкость является доминирующим требованием, например, при черновой и получистовой токарной обработке и сверлении стали и чугуна.

5.3 Физическое осаждение из паровой фазы (PVD)

- Процесс: Это низкотемпературный вакуумный процесс (обычно 200-600°C), в котором целевой материал испаряется физическим способом (например, напылением или дуговым испарением), а затем конденсируется на поверхности инструмента, образуя пленку.

- Характеристики: PVD-покрытия тоньше (1-5 мкм), имеют гладкую поверхность и меньшее внутреннее напряжение. Благодаря низкой температуре процесса сохраняется вязкость твердосплавной подложки и первоначальная острота режущей кромки. Технология PVD применима к более широкому спектру подложек, включая быстрорежущую сталь.

- Приложения: Покрытия PVD идеально подходят для областей применения, требующих острых кромок и высокой прочности, таких как фрезерование, сверление, нарезание резьбы и финишная обработка. Они особенно хорошо работают при обработке материалов, склонных к адгезии, таких как нержавеющая сталь и алюминиевые сплавы, эффективно препятствуя образованию наплавленной кромки.

5.4 Современные материалы и структуры покрытий

- Передовые нитридные покрытия: Современные технологии нанесения покрытий шагнули далеко вперед по сравнению с ранним нитридом титана (TiN). Новое поколение покрытий, представленное нитридом титана-алюминия (TiAlN), нитридом алюминия-титана (AlTiN) и нитридом алюминия-хрома (AlCrN), стало основным благодаря их превосходной горячей твердости и стойкости к высокотемпературному окислению. Алюминий в этих покрытиях образует плотный защитный слой оксида алюминия (Al2O3) на поверхности инструмента при высоких температурах, эффективно предотвращая дальнейшее окисление инструмента. Это является ключевым фактором для достижения высокоскоростного сухого резания.

- Усовершенствованные структурные конструкции: Современные покрытия уже не являются простыми однослойными структурами, а превратились в сложные конструкции, такие как многослойные, нанослойные, градиентные и нанокомпозитные. Эти сложные структурные конструкции могут эффективно противостоять распространению трещин, управлять внутренним напряжением в покрытии и сочетать преимущества различных материалов. Например, износостойкий слой с высокой твердостью может быть помещен поверх связующего слоя с высокой твердостью для достижения оптимальных общих характеристик.

- Алмазные покрытия: Это особый тип CVD-покрытия с беспрецедентной твердостью. Он специально используется для обработки высокоабразивных неметаллических и цветных материалов, таких как графит, углепластики (CFRP), высококремнистые алюминиевые сплавы и керамика.

Философия проектирования современных высокопроизводительных режущих инструментов переросла в концепцию "проектирования системы поверхностей". Теперь это не отдельный материал, а прецизионная система, состоящая из трех частей: цементированного карбида подложка который обеспечивает прочность и жесткость стержня. покрытие который обеспечивает износостойкость, смазку и тепловой барьер, а также специфический подготовка кромок (таких как хонингование, полировка или чистка), достигаемых благодаря микрообработке. Эти три элемента должны быть разработаны в синергии и идеально сочетаться для достижения максимальной производительности в конкретной области применения. Это объясняет, почему производители инструментов вкладывают значительные средства в исследования и разработки материалов основы, технологий нанесения покрытий и процессов подготовки кромок. Это целостная философия проектирования, которая отражает сложность и высокую добавленную стоимость современных инструментальных технологий.

Таблица 5.1: Сравнительный анализ технологий нанесения покрытий PVD и CVD

| Характеристика | CVD (химическое осаждение из паровой фазы) | PVD (физическое осаждение из паровой фазы) |

| Температура процесса | Высокая (800 - 1000°C) | Низкая (200 - 600°C) |

| Толщина покрытия | Толще (5 - 20 мкм) | Более тонкий (1 - 5 мкм) |

| Твердость | Чрезвычайно высокая износостойкость | Высокая, гладкая поверхность |

| Сохранение жесткости подложки | Некоторое влияние | Минимальное воздействие, в основном сохраняется |

| Острота кромки | Небольшое притупление | Сохраняет первоначальную резкость |

| Типичные материалы для покрытий | TiC, TiCN, Al2O3 | TiN, TiCN, TiAlN, AlTiN, AlCrN |

| Основные приложения | Токарная обработка и сверление стали, чугуна (особенно черновая обработка) | Фрезерование, сверление, нарезание резьбы, финишная обработка; обработка нержавеющей стали, сверхпрочных сплавов, алюминиевых сплавов |

| Преимущества | Отличная износостойкость, сильная адгезия, толстое покрытие | Острые края, хорошая сохранность свойств подложки, высокая шероховатость поверхности, низкий коэффициент трения |

| Недостатки | Высокая температура процесса, потускнение краев, не подходит для термочувствительных подложек | Относительно тонкое покрытие, может иметь меньший срок службы, чем CVD, в условиях экстремального износа |

Раздел 6: Перспективы развития технологии цементированного карбида

Будучи зрелой отраслью со столетней историей, технология производства цементированного карбида сталкивается с рядом разрушительных факторов и возможностей. Ее будущее развитие будет представлять собой не медленную линейную эволюцию, а глубокую трансформацию под воздействием множества сил.

6.1 Расширяя границы материаловедения: Нанокристаллические цементированные карбиды

Стремление к более мелким размерам зерен приводит к тому, что цементированный карбид становится наноразмерным (размер зерен <100 нм). Согласно соотношению Холла-Петча, меньший размер зерна означает большее количество границ зерен, которые могут более эффективно препятствовать движению дислокаций, тем самым обеспечивая материалу более высокую твердость и износостойкость по сравнению с традиционными микрозернистыми материалами. Ожидается, что нанокристаллические цементированные карбиды покажут отличные результаты в таких передовых областях, как сверхточная обработка, микрообработка и резка закаленных материалов.

6.2 Инновации в технологии связующих: Поиск альтернативы кобальту

Несколько факторов стимулируют исследования и разработку альтернатив кобальту: нестабильность цен и риски, связанные с цепочкой поставок кобальта как стратегического ресурса, а также все более строгие международные нормы, касающиеся гигиены труда и воздействия кобальтовой пыли на окружающую среду.

- Альтернативные папки: Современные исследования в основном сосредоточены на связующих системах на основе никеля (Ni), железа (Fe) и их сплавов (таких как Fe-Ni, Co-Ni-Fe). Кроме того, для удовлетворения требований экстремальных высокотемпературных применений в некоторых исследованиях изучается возможность использования в качестве связующих специальных металлов, таких как рений (Re).

- Высокоэнтропийные сплавы (ВЭС): Это новый революционный подход, в котором в качестве связующей фазы используются многокомпонентные сплавы, содержащие пять и более основных элементов (например, AlFeCoNiCrTi). Сами по себе HEA обладают превосходной высокотемпературной прочностью, коррозионной стойкостью и износостойкостью. В процессе спекания они также могут препятствовать росту зерен карбида вольфрама, что открывает перспективы для создания нового поколения цементированных карбидов с повышенной твердостью и прочностью.

6.3 Рост аддитивного производства (3D-печать)

Технология аддитивного производства предоставляет беспрецедентную свободу при проектировании и изготовлении инструментов из цементированного карбида. Она позволяет создавать сложные геометрические формы, которые невозможны при традиционных процессах прессования и спекания, например топологически оптимизированные внутренние каналы охлаждения, интегрированные инструменты специальной формы и даже функционально градированные материалы, состав которых меняется в пределах инструмента. Хотя применение этой технологии в области цементированного карбида пока находится на ранней стадии, она открывает новый путь для разработки высокопроизводительных инструментов с учетом индивидуальных особенностей.

6.4 Устойчивое развитие и круговая экономика: Переработка

Вольфрам - редкий и невозобновляемый ресурс, поэтому переработка цементированного карбида имеет решающее значение как с экономической, так и с экологической точки зрения. Высокая стоимость вольфрама и кобальта в использованном карбиде цементита является мощным стимулом для создания циркулярной экономики.

- Процессы переработки: В настоящее время существует два основных метода переработки зрелых отходов:

- Цинковый процесс: Это физико-химический метод, при котором расплавленный цинк проникает в лом и вступает в реакцию с кобальтовым связующим, вызывая его разбухание и разрушение сцементированной карбидной структуры в порошок. Полученный порошок может быть переработан и использован непосредственно в производстве.

- Химический процесс: Это гидрометаллургический процесс, при котором лом полностью растворяется в химических растворителях, возвращаясь к своим атомарным компонентам. В результате ряда химических операций, таких как очистка и экстракция, получается "восстановленный" сырьевой порошок, качество которого идентично первичному.

Практика показывает, что порошок, восстановленный с помощью передовых технологий, по качеству и характеристикам не уступает первичному, что делает переработку стабильным, надежным и экологически чистым источником основного сырья в цепочке производства карбида цемента.

Заключение

Твердосплавный стержень - это высокотехнологичный композиционный материал, исключительные характеристики которого обусловлены возможностью изменять его свойства путем точного контроля химического состава и микроструктуры. С момента своего появления развитие цементированного карбида было тесно связано с прогрессом современного производства, став важным показателем индустриального уровня страны.

Успех цементированного карбида - результат синергетического эффекта множества технологий: фундаментальных материаловедение (который определяет внутренний потенциал сорта), точность процессы порошковой металлургии (которые превращают материальный потенциал в реальный продукт), и передовые технологии поверхностного инжиниринга (которые повышают производительность продукта до предела). Эти три направления взаимозависимы и развиваются совместно, всегда имея конечной целью удовлетворение строгих требований промышленных приложений.

Несмотря на то, что цементированный карбид - технология со столетней историей, она остается живой и критически важной. Если заглянуть в будущее, то благодаря передовым технологиям, таким как наноматериалы, бескобальтовые связующие и аддитивное производство, в сочетании с растущим вниманием к устойчивому развитию и циркулярной экономике, карбид цементита будет играть ключевую роль в еще более широком спектре областей. Он будет и впредь служить краеугольным камнем передового производства, стимулируя непрерывный прогресс человеческой промышленной цивилизации.