Токарный инструмент из твердого сплава

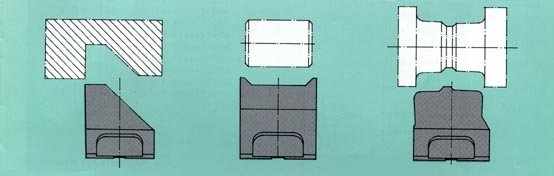

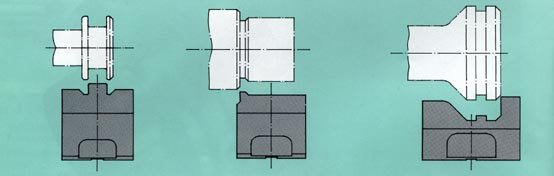

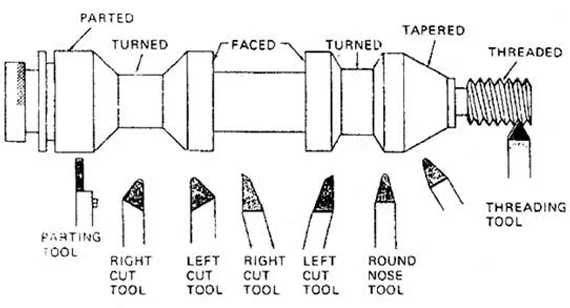

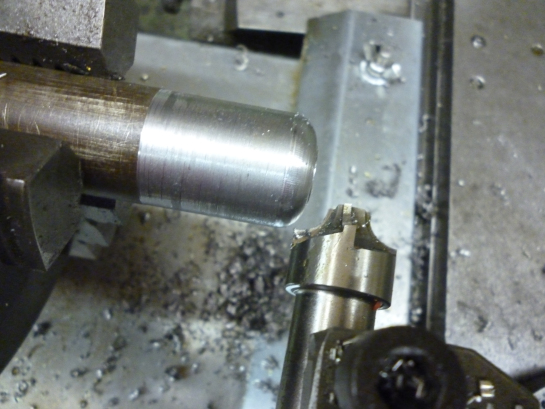

Токарный формовочный инструмент (также известный как формовочный инструмент) — это специальный токарный инструмент, используемый для обработки сложных контуров или определенных форм (таких как дуги, канавки или многоступенчатые элементы) за один проход на токарном станке. Он особенно подходит для крупносерийного производства.

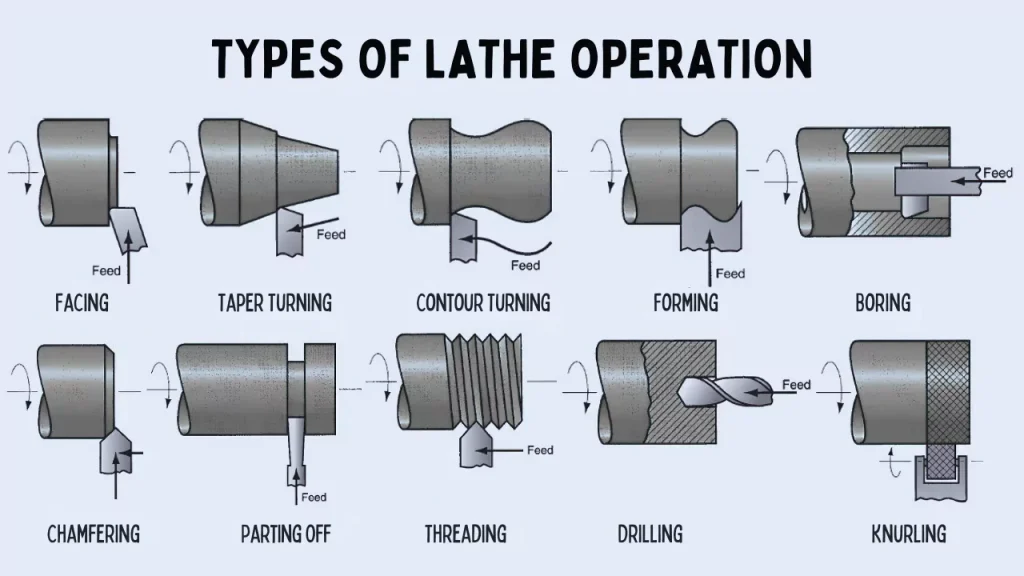

Общие методы обработки на токарных станках с твердосплавными резцами

- Шлифование: Most common; uses diamond wheels for precision profiling of flat or circular form tools.

- Электроэрозионная обработка (EDM/Wire EDM): Идеально подходит для сложных профилей; бесконтактный процесс сводит к минимуму риск сколов.

- Пайка: Заготовки из карбида припаиваются к стальному стержню, а затем профилируются.

- Порошковая металлургия + спекание: Для массово производимых заготовок с последующей отделкой.

- Современные методы: Лазерное профилирование или шлифование с ЧПУ для высокой точности.

| Метод | Пригодность | Преимущества | Недостатки |

|---|---|---|---|

| Шлифование | Общие, точные профили | Высокая точность, хорошая поверхность | Требуются алмазные круги, медленная работа |

| EDM | Сложные формы | Без усилия, чрезвычайно точно | Дорогое оборудование, медленное |

| Пайка | Пользовательские инструменты | Низкая стоимость, простота ремонта | Зона термического влияния, немного более низкая прочность |

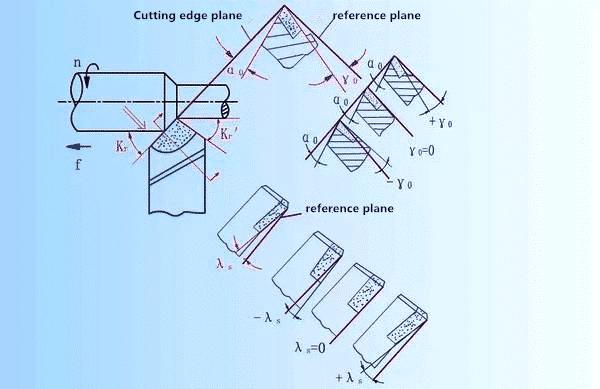

Проектирование геометрии инструмента

Ключевые углы для твердосплавных инструментов (для баланса прочности и производительности):

- Угол наклона: обычно от 0° до +10° (положительный для лучшего резания).

- Угол съезда: 7°–15° для предотвращения трения.

- Боковой рельеф и радиус кромки для отвода стружки и прочности.

Кромка должна точно повторять профиль заготовки.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Токарный инструмент имеет режущую кромку, заточенную в соответствии с требуемым профилем заготовки. Он использует радиальное погружное резание для формирования сложных контуров (например, канавок, радиусов или многоступенчатых форм) за один проход. Это делает его идеальным для крупносерийного производства идентичных деталей.

- Преимущества: Более быстрая обработка сложных профилей (один проход вместо нескольких), лучшая стабильность, превосходная чистота поверхности (без следов зазубрин) и более длительный срок службы инструмента (износ распределяется по всей кромке). Недостатки: Высокие режущие силы требуют жесткой конструкции станка; специальные инструменты стоят дорого; не подходят для разнообразных работ; склонны к вибрации на легких токарных станках.

Как правило, нет — небольшие токарные станки часто не обладают необходимой жесткостью, что приводит к сильному дребезжанию, вибрации или плохим результатам. Они лучше всего подходят для тяжелых промышленных машин или для крупносерийного производства.

- Для плоских инструментов шлифуйте только верхнюю поверхность (наклон), чтобы сохранить профиль. Круглые инструменты проще, так как перешлифовка поверхности не изменяет радиус. Для твердого сплава используйте алмазные круги; избегайте изменения боковых зазоров.

Распространенные причины: недостаточная жесткость станка, вылет инструмента, высокие нагрузки при широких проходах, неправильная высота (инструмент не по центру) или недостаток охлаждающей жидкости. Решения: уменьшить глубину/подачу, увеличить жесткость, использовать изменение скорости шпинделя или сначала выполнить черновую обработку другим инструментом.

Точно повторяйте профиль заготовки. Обеспечьте углы зазора 7–15° для предотвращения трения; используйте минимальный передний угол (0–10°); добавьте небольшой радиус заточки для прочности. Для радиусов предпочтительны круглые инструменты.

Да, они отлично подходят для сокращения времени цикла при обработке повторяющихся профилей. Программируйте прямые радиальные погружения; для глубоких/широких форм может потребоваться черновая обработка, чтобы избежать перегрузки.

Заинтересованы в наших инструментах?

ONMY Toolings быстро растет в эти годы, и мы всегда рады партнерам для совместной работы, чтобы достичь ручной выгоды и расти вместе!