Руководство по выбору и использованию концевых фрез для алюминия

В мире металлообработки алюминий становится все более популярным материалом благодаря своим легким свойствам, коррозионной стойкости и универсальности. Однако для эффективной обработки алюминия требуются правильные инструменты и технологии. Среди этих инструментов торцевые фрезы играют решающую роль в достижении точности, эффективности и качественных результатов. В этом подробном руководстве вы узнаете о тонкостях использования концевых фрез для обработки алюминия, рассмотрите такие важные аспекты, как флейты, спиральные углы, покрытия и различные типы концевых фрез, что поможет вам овладеть искусством обработки алюминия.

Влияние алюминиевых сплавов на выбор фрезы

Конкретный алюминиевый сплав, с которым вы работаете, играет решающую роль в определении наиболее подходящей фрезы. Разные сплавы обладают различными свойствами, которые влияют на обрабатываемость и требования к инструменту:

Литые алюминиевые сплавы (например, 319, A356)

- Часто содержат кремний, который может быть абразивом.

- Требуются концевые фрезы с острыми режущими кромками и положительным углом наклона.

- Полированные канавки улучшают отвод стружки.

- Может требовать более низких скоростей резания по сравнению с деформируемыми сплавами.

Деформируемые алюминиевые сплавы (например, 6061, 7075)

- Как правило, более однородны и легче поддаются обработке, чем литые сплавы.

- Позволяют увеличить скорость резания и подачу.

- Хорошо работают со стандартными геометриями концевых фрез, предназначенных для алюминия.

Кованые алюминиевые сплавы

- Часто имеют более плотную структуру зерна, что может увеличить силу резания.

- Возможно использование концевых фрез с усиленными режущими кромками или специальными покрытиями.

- Требует тщательного подбора параметров резки для управления тепловыделением.

Высококремнистые алюминиевые сплавы (например, 390, 413)

- Высокоабразивный благодаря высокому содержанию кремния.

- Требуются концевые фрезы с износостойкими покрытиями, такими как алмаз или AlTiN.

- Воспользуйтесь инструментами с большими желобами для сбора абразивной стружки.

Алюминиевые сплавы аэрокосмического класса (например, 2024, 7075-T6)

- Часто требуется высокая точность и качество обработки поверхности.

- Воспользуйтесь преимуществами премиальных концевых фрез с покрытием и оптимизированной геометрией.

- Для поддержания жестких допусков могут потребоваться специальные стратегии использования охлаждающей жидкости.

При выборе концевой фрезы учитывайте свойства алюминиевого сплава, который вы обрабатываете. Для более мягких, мягких сплавов выбирайте инструменты с большим углом наклона и полированными канавками для предотвращения образования кромки. Для более абразивных сплавов отдавайте предпочтение износостойким покрытиям и прочной геометрии инструмента. Всегда обращайтесь к спецификациям алюминиевого сплава и рекомендациям производителя инструмента, чтобы точно настроить выбор фрезы и параметры резания для достижения оптимальной производительности.

Понятие о фрезах концевых фрез

Канавки концевой фрезы - это глубокие спиралевидные канавки, проходящие по всей длине режущего инструмента. Эти канавки служат двум основным целям: они создают режущие кромки и обеспечивают каналы для отвода стружки. При обработке алюминия количество и конструкция канавок существенно влияют на производительность инструмента.

Для алюминия, как правило, предпочтительнее меньшее количество рифлений. Концевые фрезы с 2 флейтами или Концевые фрезы с 3 флейтами идеально подходят для большинства операций по обработке алюминия. Уменьшенное количество канавок позволяет получить более крупные стружечные каналы, что очень важно при работе с алюминием. Алюминий имеет тенденцию к образованию длинной, нитевидной стружки, которая может легко забивать канавки, что приводит к ухудшению качества обработки поверхности и возможной поломке инструмента.

Более крупные стружечные каналы в концевых фрезах с двумя или тремя фрезами обеспечивают достаточное пространство для удаления стружки, снижая риск ее повторного скалывания и повышая общую эффективность обработки. Кроме того, меньшее количество фрез позволяет увеличить скорость подачи, что выгодно при работе с относительно мягким алюминием.

Однако важно отметить, что при некоторых видах финишной обработки или при работе с тонкостенными алюминиевыми деталями большее количество флейт (например, четыре или более) может быть предпочтительнее для достижения более гладкой поверхности. Главное - найти баланс между необходимостью удаления стружки и желаемым качеством поверхности для конкретного применения.

Роль спирального угла в концевых фрезах

Угол наклона винтовой линии, также известный как угол спирали, обозначает угол между центральной линией концевой фрезы и передней кромкой канавки. Этот угол играет важную роль в определении режущего действия, образования стружки и общей производительности концевой фрезы при обработке алюминия.

Для обработки алюминия обычно рекомендуется большой угол спирали. Для обработки алюминия обычно используются концевые фрезы с углом спирали от 35° до 45°. Больший угол дает несколько преимуществ:

- Более плавное резание: Высокий угол спирали создает движение нарезания, когда инструмент входит в материал, что приводит к более плавному резанию и снижению силы резания.

- Улучшенный отвод стружки: Более крутой угол способствует более эффективному подъему и отводу стружки, предотвращая ее повторное скалывание и снижая нагрев.

- Снижение вибрации: Постепенное зацепление режущих кромок помогает минимизировать вибрацию, что приводит к улучшению качества обработки поверхности и увеличению срока службы инструмента.

- Более высокая скорость подачи: Режущее действие концевых фрез с высокой спиралью позволяет увеличить скорость подачи без снижения качества резания.

При выборе концевой фрезы для алюминия учитывайте специфические требования вашего проекта. Для обработки алюминия общего назначения угол спирали 40° является хорошей отправной точкой. Для черновой обработки или при работе с более мягкими алюминиевыми сплавами можно предпочесть немного меньший угол (35-38°), чтобы увеличить скорость съема материала. Для чистовой обработки или при работе с более твердыми алюминиевыми сплавами можно использовать больший угол (42-45°), что обеспечит лучшую чистоту поверхности и уменьшит износ инструмента.

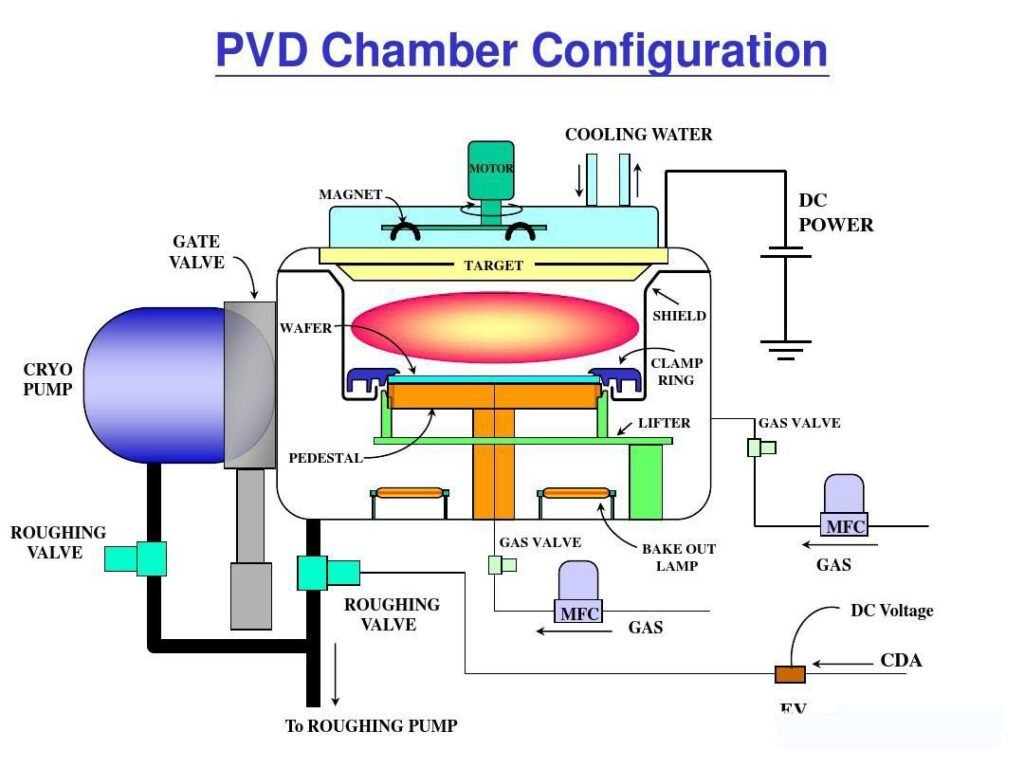

Покрытия для торцевых фрез для алюминия

Покрытия играют решающую роль в повышении производительности и долговечности концевых фрез при обработке алюминия. В то время как без покрытия карбид Концевые фрезы могут использоваться для обработки алюминия, а определенные покрытия позволяют значительно повысить эффективность резания и срок службы инструмента.

При выборе покрытий для обработки алюминия необходимо выбирать варианты, которые обеспечивают:

- Снижение трения: Алюминий имеет тенденцию прилипать к режущим инструментам, что приводит к образованию нарастающей кромки (BUE). Покрытия, снижающие трение, помогают предотвратить эту проблему.

- Отвод тепла: Эффективные покрытия помогают справиться с выделением тепла в процессе резки, продлевая срок службы инструмента.

- Повышенная твердость: Покрытия, повышающие твердость поверхности инструмента, улучшают износостойкость и позволяют дольше сохранять остроту режущих кромок.

К числу наиболее эффективных покрытий для обработки алюминия относятся:

- Диборид титана (TiB2): Это покрытие отлично противостоит налипанию алюминия и обеспечивает хорошую износостойкость. Оно особенно эффективно для высокоскоростной обработки алюминиевых сплавов.

- Алмазоподобный углерод (DLC): DLC-покрытия обеспечивают очень низкий коэффициент трения, снижая вероятность образования скопления кромок. Они также обеспечивают хорошую износостойкость и теплоотдачу.

- Нитрид циркония (ZrN): Это покрытие золотистого цвета обладает хорошей смазывающей способностью и твердостью, что позволяет использовать его для обработки алюминия и других цветных металлов.

- Нитрид титана алюминия (AlTiN): Хотя AlTiN в основном используется для обработки более твердых материалов, он может быть эффективен при обработке некоторых алюминиевых сплавов, особенно в высокотемпературных условиях.

Выбирая между концевыми фрезами для алюминия с покрытием и без него, учитывайте конкретные требования вашего проекта. Концевые фрезы с покрытием, как правило, обеспечивают более высокую производительность и более длительный срок службы инструмента, особенно при обработке больших объемов или на высоких скоростях. Однако твердосплавные концевые фрезы без покрытия могут быть эффективны для небольших проектов или в тех случаях, когда стоимость является первоочередной задачей.

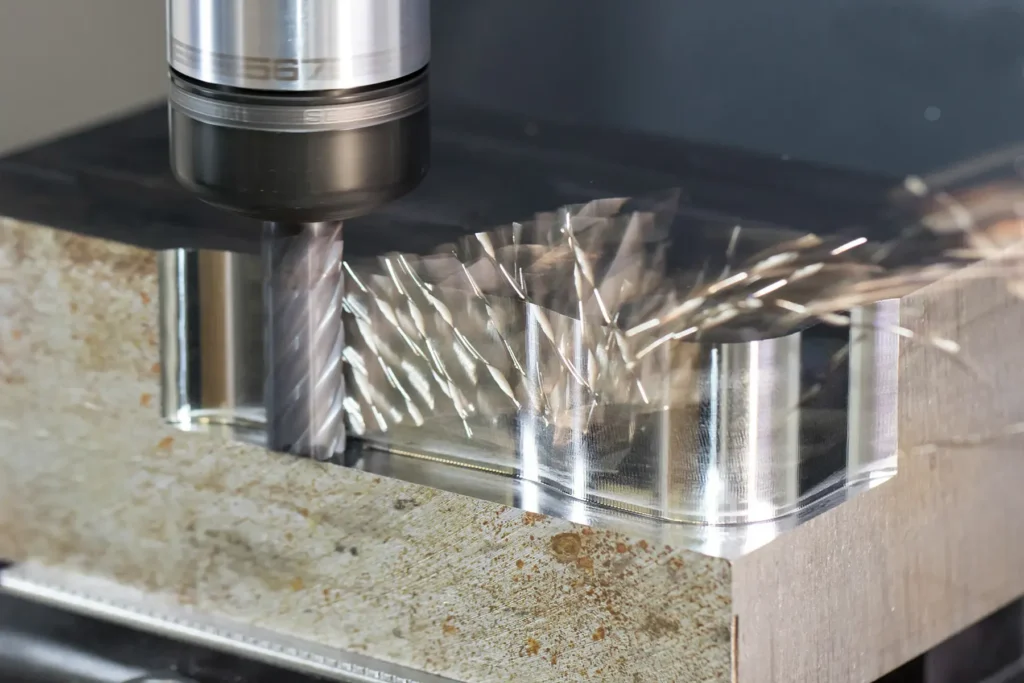

Квадратные концевые фрезы

Квадратные концевые фрезыПлоские концевые фрезы, также известные как плоские концевые фрезы, характеризуются плоским профилем дна и прямыми режущими кромками. Эти универсальные инструменты широко используются при обработке алюминия для различных операций, в том числе:

- Торцевое фрезерование: Создание плоских поверхностей на алюминиевых заготовках.

- Фрезерование пазов: Вырезание точных пазов и каналов в алюминиевых деталях.

- Фрезерование карманов: Удаление материала для создания углублений или карманов.

- Профильное фрезерование: Создание прямых или изогнутых кромок на алюминиевых компонентах.

При использовании квадратных концевых фрез для обработки алюминия учитывайте следующие преимущества и лучшие практики:

Преимущества

- Универсальность в создании плоских поверхностей и острых углов

- Эффективный съем материала при черновой обработке

- Возможность врезного раскроя, позволяющая создавать глухие отверстия и карманы

Лучшие практики

- По возможности используйте фрезерование с подъемом, чтобы уменьшить силу резания и улучшить качество обработки поверхности.

- Используйте небольшой угол опережения (обычно 1-3°) для предотвращения затирания и улучшения отвода стружки.

- Оптимизируйте параметры резания (скорость, подачу и глубину резания) в зависимости от конкретного алюминиевого сплава и диаметра концевой фрезы.

- Обеспечьте надлежащий поток охлаждающей жидкости для управления тепловыделением и отводом стружки.

Следуя этим рекомендациям, вы сможете максимально увеличить производительность квадратных концевых фрез в ваших проектах по обработке алюминия и добиться высококачественных результатов.

Торцевые фрезы с бычьим носом

Концевые фрезы с бычьим носомИзвестные также как угловые радиусные концевые фрезы, имеют закругленный угол между торцевой и боковой режущей кромкой. Такая конструкция имеет ряд преимуществ при обработке алюминия:

- Повышенная прочность инструмента: Закругленный угол уменьшает концентрацию напряжения, что делает инструмент менее склонным к сколам и поломкам.

- Улучшенная обработка поверхности: Постепенное зацепление режущих кромок позволяет получить более гладкие поверхности, особенно на контурных деталях.

- Улучшенный контроль стружки: Закругленный угол помогает эффективнее разбивать стружку, улучшая ее отвод.

Концевые фрезы с бычьим носом особенно полезны для

- Профилирование и контурная обработка алюминиевых деталей

- Создание филе и закругленных углов

- Черновые работы, где прочность инструмента имеет решающее значение

- Финишная обработка 3D-поверхностей

При использовании концевых фрез с бычьим носом для обработки алюминия следует учитывать следующие советы

- Выберите подходящий радиус угла в зависимости от области применения. Меньшие радиусы обеспечивают более точные углы, а большие радиусы - повышенную прочность инструмента.

- Настройте траекторию движения инструмента с учетом радиуса угла, особенно при обработке по определенным размерам.

- Фрезерование с подъемом позволяет снизить силу резания и улучшить качество обработки поверхности.

- Оптимизируйте параметры резки в зависимости от конкретного алюминиевого сплава и величины радиуса угла.

Используя сильные стороны концевых фрез с бычьим носом, вы сможете добиться превосходных результатов при различных видах обработки алюминия, обеспечив баланс между качеством поверхности и долговечностью инструмента.

Шариковые концевые фрезы

Шаровые концевые фрезыхарактеризующиеся полусферическим режущим концом, являются незаменимыми инструментами для обработки сложных трехмерных форм и контурных поверхностей из алюминия.

Эти универсальные фрезы отлично подходят для

- 3D-профилирование и лепка

- Создание закругленного дна в карманах и полостях

- Финишные операции на криволинейных поверхностях

- Гравировка и декоративные работы на алюминиевых деталях

Сферическая геометрия режущей части шаровых концевых фрез обладает рядом преимуществ

- Способность работать под различными углами, в том числе прямо вниз

- Плавный переход между различными углами наклона поверхности

- Снижение риска строжки при обработке сложных форм

Чтобы добиться оптимальных результатов при использовании шаровых концевых фрез в обработке алюминия, рассмотрим следующие методы

- Реализуйте стратегии 3D-траектории инструмента, обеспечивающие постоянное взаимодействие между инструментом и заготовкой.

- Используйте меньшие шаги для улучшения качества обработки поверхности и уменьшения отклонения инструмента.

- Регулируйте скорость подачи в зависимости от эффективного диаметра реза, который зависит от глубины реза.

- Используйте углы наклона, чтобы избежать резания по центру инструмента, при котором скорость резания приближается к нулю.

- Обеспечьте достаточный поток охлаждающей жидкости для управления тепловыделением и отводом стружки, особенно в глубоких полостях.

Освоив использование шаровых концевых фрез, вы откроете новые возможности в обработке алюминия, создавая сложные и высококачественные 3D-детали и поверхности.

Выбор подходящей концевой фрезы для алюминиевого проекта

При выборе подходящей концевой фрезы для обработки алюминия необходимо учитывать несколько факторов

- Геометрия заготовки: Сложность и особенности вашей детали определяют выбор между квадратными, бычьими или шаровыми концевыми фрезами.

- Свойства материала: Различные алюминиевые сплавы могут требовать особых характеристик режущего инструмента для достижения оптимальной производительности.

- Требования к качеству поверхности: Желаемое качество поверхности влияет на выбор количества фрез, угла спирали и типа концевой фрезы.

- Объем производства: Более высокие объемы производства могут оправдать вложение средств в концевые фрезы с покрытием премиум-класса для увеличения срока службы инструмента.

- Возможности станка: Убедитесь, что выбранная вами концевая фреза совместима со скоростными и мощностными характеристиками вашего станка.

- Бюджетные ограничения: Соотносите начальную стоимость инструмента с его ожидаемой производительностью и долговечностью.

Чтобы подобрать тип концевой фрезы для конкретного применения

- Используйте концевые фрезы с квадратным сечением для общего фрезерования, пазования и создания плоских поверхностей.

- Выбирайте концевые фрезы с бычьим носом, когда приоритетом являются прочность и качество обработки поверхности, особенно при профилировании.

- Выбирайте шаровые концевые фрезы для 3D-контурирования, лепки и обработки криволинейных поверхностей.

Тщательно изучив эти факторы и поняв сильные стороны каждого типа концевых фрез, вы сможете выбрать наиболее подходящий инструмент для вашего проекта по обработке алюминия, оптимизируя производительность и экономическую эффективность.

Лучшие методы использования концевых фрез для обработки алюминия

Чтобы добиться наилучших результатов при использовании концевых фрез для обработки алюминия, следуйте следующим рекомендациям:

Правильные скорости и подачи:

- Используйте высокие скорости резания (SFM), чтобы воспользоваться преимуществами обрабатываемости алюминия.

- Используйте более высокие нормы кормления для поддержания продуктивности и предотвращения истирания.

- Настройте глубину и ширину реза в зависимости от конкретной торцевой фрезы и условий работы.

Техника смазки и охлаждения

- Используйте достаточный поток охлаждающей жидкости для отвода тепла и удаления стружки.

- Рассмотрите системы туманного охлаждения для улучшения видимости и контроля стружки.

- Для некоторых операций может быть эффективным смазывание минимальным количеством (MQL).

Сохранение срока службы инструмента и качества заготовок

- Внедряйте регулярные графики проверки и замены инструментов.

- По возможности используйте фрезерование с подъемом, чтобы уменьшить силу резания и улучшить качество обработки поверхности.

- Обеспечьте надлежащее крепление заготовок для минимизации вибрации и поддержания точности.

- Оптимизируйте траектории движения инструмента, чтобы поддерживать постоянное зацепление инструмента и избегать резких изменений нагрузки.

Соблюдая эти рекомендации, вы сможете максимально повысить производительность своих концевых фрез, продлить срок службы инструмента и стабильно производить высококачественные алюминиевые детали.

Заключение

Освоение использования концевых фрез для обработки алюминия - это сочетание понимания геометрии инструмента, выбора правильных инструментов для каждого конкретного случая и реализации эффективных стратегий обработки. Учитывая такие факторы, как флейты, углы спирали, покрытия и типы концевых фрез, вы сможете оптимизировать процессы обработки алюминия для повышения эффективности, качества и рентабельности.

Помните, что область обработки постоянно развивается, регулярно появляются новые инструменты, покрытия и технологии. Будьте в курсе последних достижений в области технологии концевых фрез и практики обработки алюминия, чтобы постоянно совершенствовать свои навыки и результаты.

Экспериментируйте с различными конфигурациями концевых фрез и параметрами обработки, чтобы найти оптимальные решения для ваших конкретных проектов по обработке алюминия. Сочетая знания, опыт и готовность к инновациям, вы сможете добиться исключительных результатов в своей работе по обработке алюминия.

сколько флейт в концевой фрезе для алюминия?

Для большинства операций по обработке алюминия лучше всего подходят концевые фрезы с 2 или 3 фланцами. Они обеспечивают наилучший баланс между отводом стружки, эффективностью резания и качеством обработки поверхности. Концевые фрезы с 2 фланцами особенно хорошо подходят для черновой обработки и операций с большим съемом материала, а концевые фрезы с 3 фланцами могут эффективно справляться как с черновой, так и с чистовой обработкой.

Концевые фрезы с 4 фланцами можно использовать для чистовых операций или при работе с более жесткими установками, но они требуют тщательного внимания к отводу стружки. Концевые фрезы с одной флейтой - это специализированные инструменты, которые отлично подходят для высокоскоростной черновой обработки.

какая торцевая фреза лучше для алюминия?

Выбирая концевую фрезу для алюминия, отдайте предпочтение твердосплавному инструменту с 2-3 фрезами, чтобы обеспечить эффективный отвод стружки и производительность резания. Идеальным является высокий угол спирали от 35° до 45°, а 40° - хороший универсальный выбор. Для большинства задач универсальность обеспечивает квадратная концевая фреза, а для специфических задач профилирования или 3D-контурирования лучше использовать концевые фрезы с бычьим или шаровым наконечником. Для снижения трения и продления срока службы инструмента следует использовать покрытие, например, нитрид циркония (ZrN) или диборид титана (TiB2), хотя твердый сплав без покрытия также может работать хорошо. Концевая фреза должна иметь острые режущие кромки, положительный угол наклона и большие стружечные каналы, чтобы справиться со склонностью алюминия к образованию длинной стружки. Для общего применения отличной отправной точкой будет трехфланцевая твердосплавная концевая фреза с углом спирали 40°, покрытием ZrN и диаметром, подходящим для конкретной задачи (обычно 3/8″ или 1/2″). При окончательном выборе всегда учитывайте особенности алюминиевого сплава, тип операции, желаемое качество обработки поверхности и возможности вашего станка.

какой тип концевой фрезы для алюминия?

Для обработки алюминия идеальной концевой фрезой обычно является твердосплавный инструмент с 2-3 фрезами, с высоким углом спирали (35-45°) и острыми режущими кромками. Квадратные концевые фрезы универсальны для работ общего назначения, концевые фрезы с бычьим носом обеспечивают лучшую прочность и чистоту поверхности при профилировании, а шаровые концевые фрезы превосходно справляются с 3D-контурированием. Твердосплавная квадратная концевая фреза с 3 фланцами и углом спирали 40° - отличный универсальный выбор для большинства работ по алюминию. Для повышения производительности и срока службы инструмента можно использовать покрытие из нитрида циркония (ZrN) или диборида титана (TiB2). Концевая фреза должна иметь положительный угол наклона и большие стружкоотводы для эффективного удаления стружки. Для черновой обработки может быть предпочтительна конструкция с 2 фланцами, в то время как для чистовой обработки лучше использовать конфигурацию с 3 фланцами. В конечном итоге выбор конкретного типа концевой фрезы зависит от таких факторов, как конкретный алюминиевый сплав, операция обработки (черновая, чистовая, пазовая и т. д.), желаемая чистота поверхности и возможности вашего станка.

Можно ли использовать концевые фрезы для алюминия для дерева?

Концевые фрезы, предназначенные для алюминия, можно использовать для дерева, но это не всегда идеальный выбор. Хотя алюминиевые концевые фрезы могут эффективно резать древесину, они оптимизированы под свойства металла и могут не дать наилучших результатов при обработке дерева. Высокие углы спирали и меньшее количество канавок, характерные для алюминиевых концевых фрез, могут хорошо работать по дереву, потенциально обеспечивая чистые срезы. Однако торцевые фрезы для обработки дерева часто имеют другую геометрию, например, более высокие углы наклона и стружколомы, чтобы справиться с волокнистой природой древесины и предотвратить вырывание. Алюминиевые концевые фрезы также могут быстрее изнашиваться при работе с абразивной древесиной или изделиями из искусственной древесины. Кроме того, скорости резания и подачи, оптимальные для алюминия, обычно намного выше, чем для дерева, что требует значительной корректировки. Хотя использование алюминиевой концевой фрезы для обработки древесины возможно, для достижения наилучших результатов и долговечности инструмента рекомендуется использовать концевые фрезы, специально разработанные для деревообработки, при работе преимущественно с древесными материалами.

Отличная статья! Алюминий - действительно интересный и универсальный металл. Его легкость, коррозионная стойкость и возможность вторичной переработки делают его лучшим выбором в таких отраслях, как строительство, транспорт и упаковка. Я особенно ценю то, что он вносит свой вклад в усилия по обеспечению экологической безопасности. С нетерпением жду, когда смогу узнать больше о его применении и инновациях в будущем!