Полное руководство по фрезерованию плеч 2025

Фрезерование плеча — это основная операция в механической обработке и производстве с ЧПУ, при которой фреза одновременно создает две отдельные поверхности на заготовке: плоское дно (или торцевую поверхность) и вертикальное плечо (ступенчатый край), как правило, под точным углом 90 градусов. Эта операция сочетает в себе элементы торцевого фрезерования (для плоской поверхности) и периферийного (бокового) фрезерования (для вертикальной стенки), что позволяет эффективно удалять материал за один проход.

Основные понятия: фрезерование лицевой стороны, боковой стороны и плеча

Чтобы выбрать правильную стратегию, необходимо понимать физику процесса резания. Основным отличительным фактором является угол наклона (Kr).) и как он разлагает режущую силу (F) на осевую (Fa) и радиальную (Fr) компоненты.

A. Физика сил

Взаимосвязь между силами резания и углом наклона регулируется следующим образом:

- Радиальная сила (Fr): Fr \approx F \times \sin(Kr) (Отвечает за отклонение/вибрацию)

- Осевая сила (Фа): Fa \approx F \times \cos(Kr) (Прижимает деталь к столу)

B. Подробная матрица сравнения

| Характеристика | Фрезерная обработка торцов (45°) | Фрезерование плеча (90°) | Боковое фрезерование (0°/90°) |

|---|---|---|---|

| Угол наклона (Kr) | 45° (Стандартный) | 90° | 0° – 90° (Зависит от Helix) |

| Разложение силы | Сбалансированный: ~50% радиальный, ~50% осевой | Доминирующий радиальный (~95%), Минимальный осевой | 100% Радиальная сила |

| Коэффициент истончения стружки | 0.707 (Значительное истончение) | 1.00 (Без истончения при >50% Ae) | Зависит от радиальной глубины (Ae) |

| Вовлечение инструментов | Только нижняя поверхность | Дно + боковая стенка | Только боковая стенка (периферия) |

| Риск отклонения | Низкая (силы, направленные в шпиндель) | Высокий (эффект консоли) | Очень высокая (инструмент отталкивается) |

| Первичное применение | Высокая MRR, плоскостность | Ступени, карманы, стены 90° | Профилирование, контурирование |

Детали, которые вы можете увидеть о фрезерование торцов, фрезерование уступов, профильное фрезерование и фрезерование с быстрой подачей статья.

C. Углубленный анализ

1. Фрезерная обработка торца (угол наклона 45°)

- Механизм: Угол 45° направляет режущие силы вверх в шпиндель и вниз в деталь.

- Физика микросхем: Из-за угла фактическая толщина стружки (h{ex}) меньше, чем запрограммированная подача на зуб (fz).

- Формула: Формула: h{ex} = fz *(sin45°)≈0,7*fz

- Последствия: Вы можете запустить скорость подачи в 1,4 раза выше чем фреза с углом 90°, чтобы достичь той же нагрузки на резец.

2. Фрезерование плеча (угол наклона 90°)

- Механизм: Силы действуют перпендикулярно оси шпинделя.

- Опасная зона: Поскольку Fr максимально увеличено, инструмент действует как консольная балка.

- Формула отклонения: δ = Fr * L³/3*E*I

- Последствия: Удвоение вылета инструмента (L) увеличивает прогиб в 8 раз. Именно поэтому для фрезерования с торцевой фрезой требуются более короткие держатели инструмента, чем для торцевого фрезерования.

3. Боковое фрезерование (периферийное фрезерование)

Коэффициент корректировки: Если Ae < 50%, скорость подачи должна быть увеличена для поддержания нагрузки на резец.

Механизм: Использует спираль флейты.

Радиальное утоньшение стружки (РКИ): Когда радиальная глубина резания (Ae) меньше 50% диаметра резака (Dc), стружка значительно истончается.

Стратегия выбора инструмента: не только диаметр

Не все инструменты с маркировкой “90°” позволяют выполнить идеальный срез под углом 90°.

A. Твердосплавные концевые фрезы

- Лучше всего подходит для: Отделка, малые диаметры (<20 мм / 0,75 дюйма), высокая точность.

- Ключ выбора:

- Переменная спираль/шаг: Необходимо для прерывания гармонического резонанса и предотвращения дребезга.

- Количество флейт: Используйте 2-3 канавки для алюминия (приоритет удаления стружки); 4-6 канавок для стали/нержавеющей стали (приоритет прочности сердечника).

B. Фрезы с индексируемыми пластинами

- Лучше всего подходит для: Черновая обработка, большие диаметры (>20 мм / 0,75 дюйма), интенсивное удаление материала.

- Вызов “Настоящие 90°”: Многие стандартные вставки для плеча на самом деле имеют угол резания 89,5° или небольшую конусность для защиты кончика вставки.

- Решение: Если печать требует строгой перпендикулярности, убедитесь, что вы указали “Высокоточные 90°” или “Истинные 90°” корпуса и вставки, или оставьте 0,5 мм (0,020″) запаса для твердосплавного финишера.

C. Резаки с удлиненными канавками / резаки для кукурузных початков

- Лучше всего подходит для: Глубокие плечи (глубина > 3x диаметр инструмента).

- Проблема: Высокая чувствительность к вибрации.

- Стратегия: Используйте вставки с геометрией Chip Splitter для снижения режущих сил, что значительно уменьшает потребление энергии и вибрацию.

Критические технологии: подъем против традиционного фрезерования

С инженерной точки зрения, основное различие между Подъем и традиционное фрезерование заключается в коэффициенте изменения толщины чипа и связанных с этим физических свойствах плоскости сдвига.

A. Фрезерование с подъемом (фрезерование вниз) – идеальное состояние сдвига

При восходящем фрезеровании резец вращается в то же самое направление, как и подача.

- Механика образования стружки (от толстой к тонкой):

- Зуб зацепляется за материал при максимальной толщине стружки ($h_{max}$). Это означает, что инструмент сразу же впивается в металл, мгновенно инициируя сдвиговую деформацию.

- Нулевое трение: Поскольку фаза “наращивания” отсутствует, режущая кромка не скользит по поверхности, что эффективно устраняет упрочнение материала.

- Термодинамика:

- Большая часть тепла, выделяющегося при резании, образуется в зоне сдвига. Поскольку стружка образуется быстро и имеет большую толщину, тепло концентрируется внутри самой стружки и выделяется наружу. Заготовка и инструмент остаются относительно холодными.

- Анализ вектора силы:

- Вертикальная составляющая режущей силы направлена вниз. Это прижимает заготовку к столу или зажимному приспособлению (повышая жесткость системы) и гасит вибрацию при обработке тонких пластин.

- Режим отказа:

- В первую очередь предсказуемый износ боковых сторон.

B. Обычное фрезерование (фрезерование вверх) – борьба с трением

При обычном фрезеровании резец вращается против направление подачи.

- Механика образования стружки (от тонкой к толстой):

- При контакте теоретическая толщина стружки равна нулю. Инструмент не может сразу же приступить к резке; вместо этого он проходит фазу Растирание и Пахота.

- Критическая толщина: Настоящее сдвигание начинается только после того, как накопленное давление превышает предел текучести материала. До этого момента материал подвергается интенсивному сжатию и трению.

- Термодинамическая катастрофа:

- Фаза трения генерирует чрезвычайно высокую теплоту трения. Это тепло передается непосредственно на поверхность заготовки (вызывая тепловую деформацию) и на режущую кромку инструмента (ускоряя износ).

- Упрочнение при деформации: В случае нержавеющей стали и суперсплавов эффект трения мгновенно упрочняет поверхностный слой, заставляя следующий зуб резать более твердый материал — замкнутый круг.

- Анализ вектора силы:

- Точки вертикальной составляющей силы вверх, пытаясь поднять заготовку со стола. Это требует исключительной силы зажима.

C. Матрица решений: когда можно нарушить правило?

Хотя для фрезерования плеча 95% следует использовать восходящее фрезерование, в определенных инженерных сценариях требуется применение традиционного фрезерования:

| Сценарий | Физика / Разум | Рекомендуемая стратегия |

|---|---|---|

| Чугун / Кузнечные весы | Фрезерование с подъемом заставляет кромку сильно ударяться о твердую абразивную окалину. Обычный позволяет инструменту резать мягкую внутреннюю матрицу наружу, срывая весы. | Используйте «Обычный» для черновой обработки |

| Обратный ход (ручные станки) | На станках без шариковых винтов при подъеме фрезы стол втягивается в режущий инструмент, что приводит к непредсказуемой подаче и поломке. Обычный обеспечивает сопротивление для устранения люфта. | Необходимо использовать традиционные методы |

| Коррекция тонких стенок | Силы подъема отталкивают инструмент (увеличивая толщину стенки); обычные силы притягивают инструмент (подрезая). | Альтернативные проходы Climb/Conv для уравновешивания отклонения. |

Стратегии входа

Хватит нырять! Никогда не опускайте стандартную фрезу с плечом прямо вниз, как сверло. Это разрушает нижние края.

- Рампинг: Входите под углом 3°-5° вдоль прорезанного пути.

- Спиральная интерполяция: Лучший метод для открытия карманов или создания стартовых отверстий.

Динамическое руководство по фрезерованию

Для глубоких плеч (например, глубина 30 мм, ширина 15 мм) традиционная стратегия заключается в выполнении нескольких проходов с небольшой глубиной (например, 3 мм за проход). Этот метод неэффективен и использует только часть режущей кромки инструмента.

Современный инженерный стандарт — это Трохоидальное / динамическое фрезерование.

A. Почему традиционное фрезерование плеч не работает в углах

Когда инструмент движется по прямой линии к внутреннему углу 90°:

- Угол зацепления: Угол контакта между инструментом и материалом мгновенно увеличивается с 50% (90 градусов) до 100% (180 градусов).

- Перегрузка: Усилие резания удваивается, вызывая сильную дребезжание и вибрацию.

- Тепловая ловушка: Охлаждающая жидкость не может проникнуть в угол, и стружка застревает, что приводит к катастрофическому разрушению кромки.

B. Основная логика динамического фрезерования

Динамическое фрезерование использует алгоритмы для постоянной корректировки траектории инструмента (часто спиральные или шелушащие движения) с целью поддержания постоянного угла зацепления.

- Низкий Ae (ширина): Всегда поддерживает минимальную радиальную глубину (обычно 5-10%).

- Высокая Ap (глубина): Использует 200%-300% диаметра инструмента, используя всю длину канавки твердосплавных концевых фрез.

- Результат: Постоянная нагрузка на инструмент и быстрый отвод тепла позволяют достигать невероятных скоростей подачи.

C. Практическое руководство по настройке CAM (пошаговое)

Руководство по настройке для Mastercam (динамическая), Fusion 360 (адаптивная очистка) или NX (адаптивное фрезерование):

Шаг 1: Максимизируйте осевую глубину резания (Ap)

- Настройка: Установить на 90% – 95% длины канавки инструмента.

- Причина: Равномерно распределяет износ по всей режущей кромке, а не концентрирует его на конце.

Шаг 2: Оптимизация радиальной ширины реза (Ae – оптимальная нагрузка)

- Настройка: Установить на 8% – 12% диаметра инструмента (сталь) или 15% – 20% (Алюминий).

- Предупреждение: Не превышайте 25%, иначе эффект радиального утоньчения стружки уменьшится, а тепловыделение резко возрастет.

Шаг 3: Рассчитайте компенсацию скорости подачи. Это самый недооцененный, но при этом критически важный этап динамического фрезерования. Поскольку радиальная ширина реза ($Ae$) минимальна, фактическая толщина стружки становится намного меньше, чем запрограммированная подача, из-за радиального утончения стружки (RCT). Если это не компенсировать, инструмент будет “тереть”, а не “резать”.

Основная формула

- Определение переменной:

- F(новый) (Компенсированная скорость подачи): Фактическая скорость подачи, которую вы вводите в ЧПУ или CAM (мм/мин или мм/z).

- F (нормальный) (Стандартная скорость подачи): Первоначальная подача на зуб, рекомендованная производителем для данного материала (мм/з). Например, 0,05 мм/з.

- Ae (Радиальная ширина/шаг): Величина бокового перешагивания, установленная в шаге 2 (мм).

- Dc (Диаметр инструмента): Номинальный диаметр резака (мм).

- Пример расчета:

- Сценарий: Обработка нержавеющей стали с помощью концевой фрезы φ12 мм.

- Рекомендации производителя (Нормальный): 0,05 мм/з.

- Настройка перешагивания (Ae): 0,6 мм (диаметр 5%).

- Этапы расчета:

- Рассчитать радиальное соотношение (Ae/Dc): 0,6 / 12 = 0,05

- Рассчитать коэффициент разрежения (√0,05) ≈0,2236

- Применить формулу: (√0,05)≈0,2236

- Окончательный результат (F-новый): Вы должны запрограммировать 0,22 мм/з, а не 0,05 мм/з.

- Заключение: Скорость подачи увеличивается на 4,4x, но инструмент по-прежнему испытывает безопасную нагрузку стружки 0,05 мм.

Шаг 4: Установите минимальный трохоидальный радиус

- Настройка: Установить на 10% – 20% диаметра инструмента.

- Причина: Предотвращает резкие движения инструмента “стоп-поворот” в углах, обеспечивая плавное движение машины.

Шаг 5: Микроподъемы

- Настройка: Установите 0,2 мм – 0,5 мм подъем на нережущих обратных движениях.

- Причина: Предотвращает скольжение нижней части инструмента по готовому полу во время втягивания, устраняя накопление тепла.

Избегание “несоответствующих” строк

Когда плечо глубже, чем длина вашей фрезы (например, глубина 100 мм), и вам необходимо выполнить несколько проходов по глубине:

Конические стенки: Оставьте небольшой конус при черновой обработке и выполните окончательную проходку на всю глубину, чтобы выпрямить стенку.

Перекрытие стен: Установите в CAM перекрытие 0,5 мм, чтобы смешать два прохода по глубине.

Руководство по устранению неисправностей

“Золотые правила” решения проблем на производстве.

| Проблема | Возможная причина | Решение |

|---|---|---|

| Вибрация / Дрожание | 1. Чрезмерный свес 2. Некачественное закрепление заготовки 3. Ae (ширина) слишком велика | 1. Используйте концевые фрезы с переменной спиралью 2. Проверить баланс 3. Уменьшите число оборотов, увеличьте подачу (добавляет демпфирование) |

| Ступени/несоответствие на стене | 1. Отклонение инструмента 2. Ошибка вставки сиденья | 1. Добавьте “весенний пропуск” (без сокращения запасов). 2. Проверьте биение шпинделя |

| Плохое покрытие пола | 1. Износ края стеклоочистителя 2. Слишком высокая подача на зуб | 1. Используйте вставки с Стеклоочиститель геометрия 2. Подача должна быть < 80% ширины плоской части скребка. |

| Заусенцы на стене | 1. Тупой инструмент 2. Неправильная стратегия выхода | 1. Заменить вставки/инструмент 2. Используйте 45° отклонение путь выхода |

| Сколы по краям | 1. Нестабильная резка 2. Повторная резка чипа | 1. Переключитесь на более жесткий режим оценка 2. Использование Воздушный удар (для стали) для удаления стружки |

Советы и стратегии по конкретным материалам (группы ISO)

A. ISO N – Алюминий и цветные металлы

- Основная задача: Наращенный край (BUE) и удаление стружки. Алюминий “липкий” и приваривается к канавке.

- Геометрия инструмента:

- Количество флейт: 2 или 3 канавки. Для обеспечения высокой скорости резания MRR обязательно наличие больших желобов.

- Угол спирали: Высокая спираль (45° или 55°) для вертикального удаления стружки из зоны резания.

- Покрытие: Необходимо использовать полированные канавки (без покрытия) или DLC/ZrN.

- Запрещено: НИКОГДА не используйте покрытия AlTiN или TiAlN. Сродство алюминия вызывает мгновенную сварку стружки.

- Стратегия: Максимальная скорость вращения. Используйте охлаждающую жидкость под высоким давлением в первую очередь для промывки стружки, а не только для охлаждения.

B. ISO P – Углеродистые и легированные стали

- Основная задача: Термическое растрескивание и износ кратера.

- Парадокс охлаждающей жидкости:

- Грубость: Настоятельно рекомендую ВОЗДУШНЫЙ УДАР (сухой). Фрезерование является прерывистым резанием. Охлаждающая жидкость вызывает “термический шок” (быстрые циклы нагрева/охлаждения), что приводит к появлению микротрещин в карбиде.

- Отделка: Используйте охлаждающую жидкость (эмульсию) для удаления стружки и улучшения качества поверхности, так как при этом выделяется меньше тепла.

- Инструменты:

- Покрытие: AlTiN или AlCrN. Они образуют защитный слой оксида алюминия при высоких температурах.

- Дизайн: Переменная спираль/шаг для гашения гармонических колебаний в более твердых сталях.

C. ISO M – нержавеющая сталь (304/316)

- Основная задача: Упрочнение при деформации, плохая теплопроводность и прочность.

- Золотое правило: “Срезайте, не трите”.”

- Стратегия:

- Скорость подачи (fz): Сохраняйте большую подачу на зуб (обычно >0,05 мм), чтобы обеспечить проникновение кромки под упрочненную поверхность. НИКОГДА не обрабатывайте инструментом с небольшой подачей (например, 0,01 мм), иначе поверхность станет гладкой.

- Без задержки: Не останавливайте инструмент. Задержка в углах приводит к мгновенному локальному затвердеванию.

- Охлаждающая жидкость: Для обеспечения смазывающей и охлаждающей способности обязательно использование эмульсии с высокой концентрацией (>8%).

- Режим фрезерования: Подъемное фрезерование является обязательным. При традиционном фрезеровании на начальном этапе трения сразу образуется твердая кожица.

D. ISO S – Титан и суперсплавы

- Основная задача: Концентрация тепла. Титан не передает тепло в стружку; тепло остается в режущей кромке инструмента.

- Кинетическая стратегия:

- Радиальная глубина (Ae): Ограничить до <30% диаметра. Используйте утоньшение микросхемы, чтобы увеличить длину контакта для отвода тепла.

- Arc-In: Всегда ведите режущий инструмент по дуге. Прямой вход в рез заставляет хрупкую карбидную кромку вибрировать.

- Регулировка скорости: Чрезвычайно чувствителен к скорости поверхности (Vc). Обычно ограничен 60–100 м/мин. Превышение этого значения мгновенно приводит к выходу инструмента из строя.

- Особенности инструмента: Высокие углы резания, большое количество канавок (для увеличения подачи стола при низких оборотах) и большие радиусы углов (re) для прочности.

E. ISO K – Чугун

- Основная задача: Абразивный износ и пыль.

- Стратегия:

- Сухая обработка: Настоятельно рекомендуется использовать мощную вакуумную систему удаления. Железная пыль + охлаждающая жидкость = абразивная шлифовальная паста (шлам), которая разрушает направляющие и инструменты.

- Покрытие: Толстый CVD-покрытия (TiCN/Al2O3) или твердые PVD-покрытия для защиты от истирания.

- Вход: Чугун часто имеет твердую “корочку” или окалину. Для первого прохода используйте обычное фрезерование, чтобы срезать окалину снизу, или уменьшите подачу на 20%.

Руководство по стратегии фрезерования плеча

Параметры оптимизации для конкретных материалов (стандарт ISO 2025)

| Группа ISO | Основной вызов | Инструменты и покрытия | Стратегия охлаждения | Важный совет от профессионала |

|---|---|---|---|---|

| ISO N Алюминий / Цветные металлы | Усиленный край (BUE) Липкие стружки, приваривающиеся к канавкам. | Полированный / Без покрытия 2-3 канавки | Наводнение под высоким давлением | “Никогда не используйте покрытия AlTiN. Сродство с алюминием приводит к мгновенному выходу из строя”.” |

| ISO P Углеродистые и легированные стали | Термический шок Быстрое нагревание/охлаждение вызывает появление микротрещин. | AlTiN / AlCrN Переменная спираль | ВОЗДУШНЫЙ УДАР (сухой) Только для черновой обработки | “Охлаждающая жидкость во время черновой обработки сокращает срок службы твердого сплава. Работайте всухую, чтобы тепло оставалось в стружке”.” |

| ISO M Нержавеющая сталь (304/316) | Упрочнение при деформации Поверхность мгновенно затвердевает при трении. | AlTiN / TiSiN Угол высокого рельефа | Богатая эмульсия (>8%) | “Режьте, не трудите. Никогда не щадите скорость подачи (<0.05mm) or dwell in corners." |

| ISO S Титан / Инконель | Концентрация тепла Тепло остается в кромке инструмента, а не в стружке. | Острый край Высокое количество флейт | Наводнение под высоким давлением | “Ограничить радиальную ширину (Ae) до <30%. Always ARC-IN, never enter straight." |

| ISO K Чугун (серый/дуктильный) | Абразивный износ Пыль образует абразивную суспензию. | Толстый CVD (TiCN) Сильная подготовка к экзамену | СУХОЙ + Пылесос | “Используйте обычное фрезерование на первом проходе, чтобы пробить твердую поверхность отливки”.” |

Основные формулы

Держите их под рукой для настройки параметров:

- Расчет оборотов в минуту (Vc = скорость поверхности, м/мин, Dc = диаметр инструмента, мм)

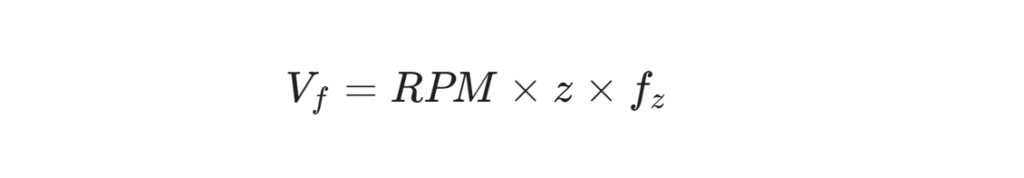

- Подача стола (MMPM / IPM)(z = количество канавок, fz = подача на зуб)

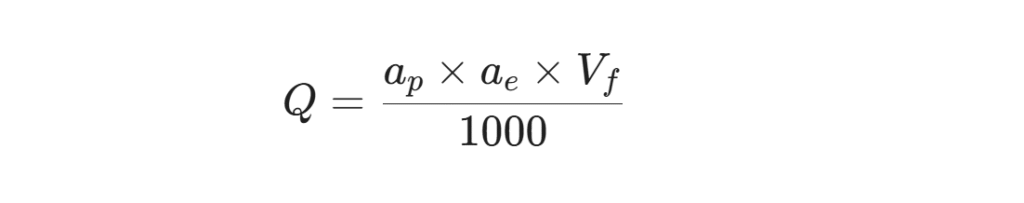

- Скорость удаления материала (MRR)(ap = глубина реза, ae = ширина реза)

Заключение

Фрезерование плеча обманчиво. Кажется, что это простая геометрическая операция, но на самом деле это одна из самых сложных операций балансировки в ЧПУ-обработке. Как мы уже выяснили, успех заключается не в слепом следовании таблице скоростей из каталога, а в понимании физики радиальной силы (Fr).), механика образования стружки и управление тепловым режимом.

Чтобы постоянно превосходить конкурентов и достигать “небоскребных” результатов, помните об этих трех принципах:

- Уважайте силы: Поймите, что угол наклона 90° создает значительное радиальное отклонение. Противодействуйте этому с помощью правильной геометрии инструмента (переменная спираль), правильного направления фрезерования (подъем) и жесткой закрепки заготовки.

- Примите динамику: Традиционные статические траектории резания устарели для глубоких плеч. Динамическое фрезерование (HEM) позволяет использовать весь потенциал твердосплавных инструментов, продлевая срок их службы на 300% и более, при этом значительно сокращая время цикла.

- Материальная интеллигентность: Относитесь к каждому материалу как к уникальному противнику. То, что подходит для алюминия (высокая скорость, обильное охлаждение), может иметь катастрофические последствия для углеродистой стали (риск термического шока) или нержавеющей стали (риск упрочнения).

Применяя стратегии, формулы и протоколы устранения неисправностей, описанные в этом руководстве, вы не просто режете металл — вы создаете предсказуемый, высокоэффективный процесс.

Готовы оптимизировать производство? Перестаньте гадать параметры. Просмотрите наш Серия высокопроизводительных концевых фрез разработанные специально для обеспечения стабильности плеча, или свяжитесь с нашими инженерами-технологами для консультации по индивидуальной траектории инструмента.