Полное руководство по радиальному утоньшению стружки

Вы когда-нибудь пытались “беречь” дорогую твердосплавную концевую фрезу, уменьшая шаг (RDOC), но в результате слышали, как визжит шпиндель? Вы проверяете инструмент и обнаруживаете, что он сгорел или преждевременно износился.

Это кажется противоречащим здравому смыслу. Вы уменьшили нагрузку, так почему же инструмент вышел из строя?

Ответ кроется в явлении, называемом радиальным истончением стружки. Если вы не понимаете этого, вы можете невольно “убивать” свои инструменты, используя неправильные параметры. Речь идет не только об эффективности, но и о сроке службы инструмента.

В этом руководстве мы раскроем физику, лежащую в основе этого явления, логику формулы радиального истончения стружки и способы использования современных CAM-стратегий для революционного изменения вашего процесса обработки.

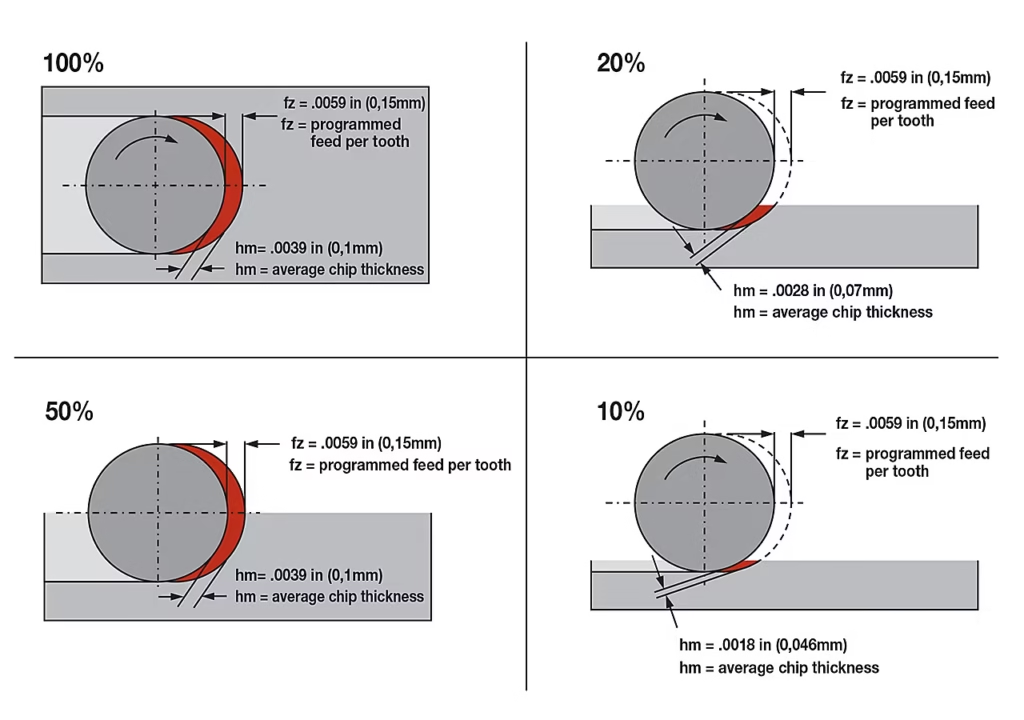

Большое заблуждение: запрограммированная подача против фактической толщины стружки

Большинство станочников придерживаются ментальной модели, согласно которой программируемая скорость подачи (fz или IPT) равна толщине стружки.

- Это ПРАВДА: Когда радиальная глубина резания (RDOC / ae) составляет 50% от диаметра инструмента или более.

- Это НЕПРАВДА: При выполнении легких чистовых проходов или использовании траекторий высокоэффективного фрезерования (HEM).

Аналогия “кусочек салями”

Представьте, что вы нарезаете салями.

- Центральный разрез: Если вы разрезаете прямо по середине (50% engagement), толщина среза равна расстоянию, на которое переместился нож.

- Кромка: Если вы только слегка заденете край салями (10%) и переместите нож на такое же расстояние, то получится следующий кусок чрезвычайно тонкий и в форме запятой.

Это радиальное утончение стружки. Когда шаг перемещения опускается ниже 50% диаметра резака, физическая стружка становится значительно тоньше, чем запрограммированная скорость подачи.

Почему “слишком худой” может быть смертельно опасным (Наука о растирании)

Вы можете спросить: “Разве более тонкий чип не облегчает работу инструмента?”

Нет. На самом деле, слишком тонкая кромка опасна. Режущие кромки из карбида не являются бесконечно острыми. Они имеют микроскопический радиус заточки (или подготовку кромки), обычно от 0,01 мм до 0,05 мм.

Вот важное правило: вы должны резать глубже, чем радиус заточки.

- Зона резки: Когда толщина чипа составляет больший чем радиус заточки, инструмент аккуратно срезает металл. Тепло отводится вместе со стружкой.

- Зона трения: Когда эффект радиального истончения стружки уменьшает толщину ниже радиус заточки, инструмент перестает резать. Вместо этого он пашет, трет и полирует материал.

Последствия:

- Выделение тепла: Трение вызывает сильное нагревание, которое остается в инструменте, а не уходит вместе со стружкой.

- Упрочнение при деформации: В таких материалах, как нержавеющая сталь или титан, трение мгновенно упрочняет поверхность, в результате чего следующая канавка откалывается при ударе.

- Преждевременный износ: Боковая поверхность инструмента быстро изнашивается.

Реальный сценарий: ловушка фрезерования плеча

Наиболее распространенным случаем, когда машинисты становятся жертвами этого явления, является Фрезерование плеча.

Вы можете задаться вопросом: Почему мой концевая фреза звучит ровно во время тяжелой черновой обработки, но кричит во время легкой чистовой обработки стены?

Ответ кроется в радикальном изменении толщины чипа:

- Во время черновой обработки: Обычно используется большая радиальная глубина резания (>50%). Стружка получается толстой, а тепло эффективно отводится.

- Во время отделки: Вы выполняете очень легкую резку (часто <2% от диаметра). Здесь начинает активно действовать радиальное истончение стружки. Если вы используете для чистовой обработки ту же скорость подачи, что и для черновой (или, что еще хуже, снижаете ее для “отделки поверхности”), вы по сути скорее труте стенку, чем режете ее.

Чтобы получить зеркальную поверхность на боковой стенке, необходимо компенсировать истончение, значительно увеличив скорость подачи.

Для более глубокого изучения стратегий обработки квадратных плеч (включая методы «step-down» и «step-over») прочитайте наше полное руководство по Фрезерование плеча.

Изображение из Видия.

Математика: формула радиального утоньчения стружки и ручные коэффициенты

Для инженеров, которые хотят понять математику, мы рассчитываем фактическую толщину с помощью формулы радиального истончения стружки.

Фактическая толщина = запрограммированная подача (fz) * коэффициент радиального истончения стружки.

Вы также можете использовать наш калькулятор для расчета Fz.

Хотя вам не нужно вручную решать формулу для каждого реза, вы можете использовать эту памятку с коэффициентами утончения стружки для ручной настройки скорости подачи:

| Шаг (ae) % диаметра | Коэффициент утончения радиального стружка (уменьшение) | Умножьте скорость подачи на… |

| 50% | 1,0 (без снижения) | 1,0 (без изменений) |

| 30% | ~0.91 | 1,1x |

| 10% | ~0.60 | 1,6x |

| 5% | ~0.43 | 2,3x |

| 2% | ~0.28 | 3,6x |

| 1% | ~0.20 | 5,0x |

Пример: если ваши стандартные данные предполагают скорость 1000 мм/мин, но вы выполняете легкую чистовую обработку 2%, вам необходимо запрограммировать скорость 3600 мм/мин, чтобы инструмент действительно впился в материал!

Прощайте, калькуляторы: как современные стратегии CAM “укрощают” истончение стружки

В производственной среде, особенно при работе со сложными 3D-поверхностями, вручную проверять таблицу и изменять каждую строку G-кода невозможно. Именно здесь на первый план выходят современные стратегии CAM.

Современное программное обеспечение CAM (такое как Mastercam, Fusion 360 или UG NX) больше не является просто генератором траекторий; это физический симулятор, который идеально применяет принципы радиального утоньшения стружки.

1. Традиционные и динамические траектории инструмента

- Традиционные компенсации: Эти траектории просто смещают геометрию. В углах угол зацепления инструмента (TEA) достигает 180 градусов (полное прорезание). Чтобы предотвратить поломку инструмента, программисты должны ограничить скорость подачи на основе этого “наихудшего сценария”, что приводит к трению инструмента и потере эффективности на прямых участках.

- Динамические траектории инструмента (HEM): Основной алгоритм заботится об одном: поддержании постоянного угла зацепления инструмента. Он динамически регулирует шаг и использует трохоидальное движение, чтобы инструмент никогда не перегружался.

2. Три столпа современной КАМ

Современные стратегии позволяют достичь “высокой подачи, низкого шага и длительного срока службы” с помощью трех специальных механизмов:

- Оптимизация скорости подачи: Это “мозг”. Программное обеспечение использует формулу радиального утоньчения стружки в режиме реального времени. При легкой резке (прямые линии) оно автоматически увеличивает скорость подачи в 3–5 раз. При входе инструмента в угол скорость снижается. Это позволяет поддерживать нагрузку на шпиндель на постоянном уровне.

- Трохоидальное / снятие слоев: Это “танец”. Инструмент движется круговыми или спиральными движениями, “снимая” материал слоями. Он поддерживает постоянное, легкое радиальное зацепление (обычно 10-20%), предотвращая ударные нагрузки.

- Микроподъемники: Это “прием охлаждения”. Когда инструмент отходит назад, чтобы переместиться для следующего реза, программное обеспечение слегка приподнимает инструмент (например, на 0,2 мм) над полом и перемещает его с высокой скоростью. Это предотвращает трение нижней части инструмента о готовый пол, что значительно снижает накопление тепла в теплочувствительных материалах.

3. Словарь стратегий CAM

Разные поставщики программного обеспечения используют разные названия, но физика остается одинаковой:

| Программное обеспечение | Название стратегии |

| Mastercam | Динамическое движение |

| Fusion 360 / HSM | Адаптивная очистка |

| SolidCAM | iMachining |

| Siemens NX | Адаптивное фрезерование |

| VoluMill | VoluMill (Плагин) |

Совет от профессионала: При настройке этих параметров установите значение Step-over (Шаг) на 7% – 20% диаметра резака и используйте полную глубину реза (2xD или 3xD). Доверьтесь “безумным” скоростям подачи, рассчитанным программным обеспечением — это наука, а не сбой.

Стратегии, специфичные для материала

Теперь, когда у вас есть инструменты и теория, вот как их применять к конкретным материалам:

1. Алюминий (Стратегия скорости)

Алюминий имеет низкую склонность к упрочнению. Используйте радиальное утоньшение стружки в своих интересах. Увеличьте скорость подачи до максимальных пределов станка. В данном случае утоньшение помогает достичь высокой скорости съема материала (MRR) за счет легкой эвакуации стружки.

2. Нержавеющая сталь и титан (стратегия выживания)

Здесь цель заключается в управлении тепловым режимом.

- Избегайте слишком тонких стружек, чтобы предотвратить упрочнение материала.

- Убедитесь, что каждый зуб имеет достаточно “толстый” прикус, чтобы проникнуть через твердую внешнюю оболочку материала.

- Если вы услышите высокочастотный визг, увеличьте скорость подачи. Часто это более эффективно, чем снижение оборотов.

Резюме: Не бойтесь фида

Понимание радиального истончения стружки отличает простого оператора от мастера-станочника.

- Легкие пропилы ≠ Легкая работа с инструментом. Слишком легкий вес приводит к трению.

- Используйте инструменты: Используйте таблицу радиального коэффициента утоньчения стружки для ручной корректировки или полностью перейдите на современные динамические/адаптивные стратегии ЧПУ.

- Доверьтесь математике: Когда ваш шаг небольшой, агрессивно увеличивайте скорость подачи. Вы не просто работаете быстрее, вы восстанавливаете правильную толщину стружки, чтобы продлить срок службы инструмента.