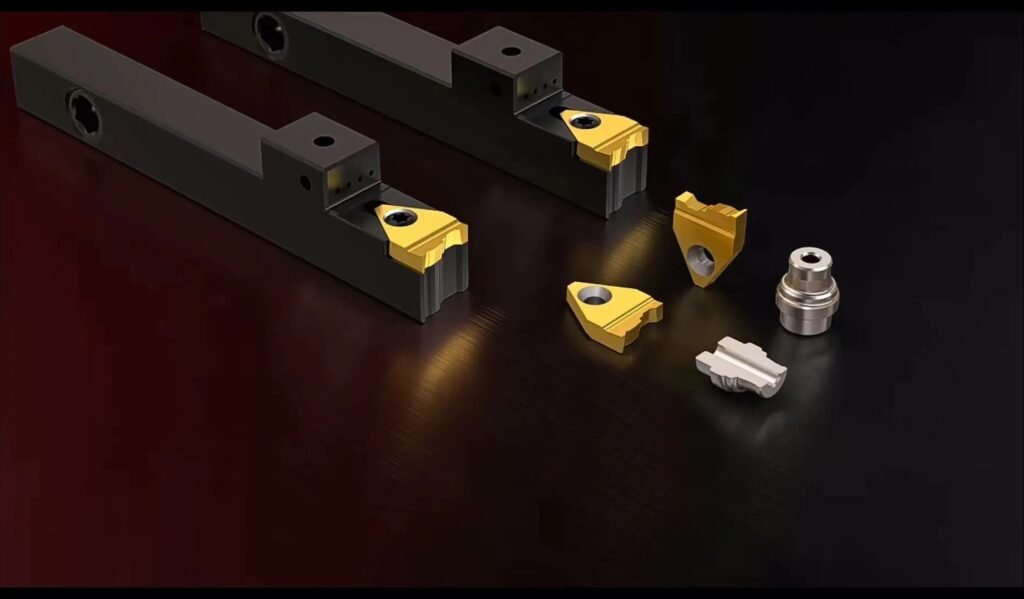

カスタム超硬インサート製造サービス

当社のカスタム超硬インサート製造サービスは、精密設計された超硬インサートと超硬合金インサートをお届けします。 旋盤用工具 お客様のニーズに合わせた耐久性と効率のために設計された当社のソリューションは、航空宇宙、自動車、および産業用アプリケーションのパフォーマンスを向上させます。お客様の加工工程を最適化する高品質なカスタムメイドの工具は、弊社にお任せください。

精度の力

加工工程を次のレベルへ引き上げる準備はできていますか?その方法をご覧ください カスタム超硬チップ 生産性、精度、収益性を変革します。.

A.現代の機械加工への挑戦

競争の激しい今日の製造現場では、精度、効率、コスト効率は単なる目標ではなく、必需品です。材料がより高度になり、公差が厳しくなるにつれ、標準的な切削工具ではこれらの厳しい要件を満たせないことが多くなっています。

B.カスタム超硬インサートのご紹介:お客様の競争力

の世界に足を踏み入れる。 カスタム超硬合金 インサートは、加工業界に革命をもたらす画期的なソリューションです。お客様のニーズに合わせて設計された切削工具は、比類のない性能を発揮し、製造業の新たな可能性を切り開きます。.

C.標準的なツールでは不十分な理由

市販の切削工具は一般的な用途向けに設計されているため、多くの場合、性能、工具寿命、加工効率に妥協が生じます。対照的に、カスタム超硬チップは、お客様独自の用途で優れた性能を発揮するように設計されており、標準的な工具にはない利点を提供します。

カスタム超硬インサートの可能性を引き出す

A.カスタム超硬インサートとは?

カスタム超硬チップは、特定の加工要件を満たすように調整された特殊切削工具です。標準的なチップとは異なり、これらの工具はお客様独自のニーズを念頭に設計され、形状、材料組成、コーティングを最適化することで、特定の用途で優れた性能を発揮します。

B.カスタム切削工具を支える科学

カスタム超硬チップの威力は、精密に設計されたデザインにあります:

- 形状:切れ刃、チップブレーカー、逃げ角は、お客様の加工に合わせて最適化されます。

- 材質高度な超硬配合により、硬度と靭性の理想的なバランスを実現。

- コーティング:特殊コーティングは耐摩耗性を高め、摩擦を減らし、熱放散を改善する。

C.業界を超えたアプリケーション

カスタム超硬チップは、様々な分野の機械加工を変革しています:

- 耐熱超合金の効率的な加工

- 重要部品の厳しい公差を達成

- 大型構造部品の生産性向上

D.ケーススタディ生産性の変革

ある大手航空宇宙メーカーが、ニッケル基超合金のタービンブレードを加工する際、工具寿命と仕上げ面に苦労していました。特注の超硬チップを導入することで、この問題を解決することができました:

- 40% 工具寿命の向上

- 25%のサイクルタイム短縮

- 表面仕上げを改善し、厳しい品質要件を満たす

これらの結果は、特定の加工課題に対処するためのカスタム切削工具の変革力を浮き彫りにしている。

- エンジン部品の大量生産の最適化

- 精密部品の表面仕上げの向上

- 鋳鉄加工における工具寿命の向上

- インプラント部品の鏡面仕上げ

- チタンやコバルトクロムなどの難削材を効率的に加工

- ライフクリティカルな部品の厳格な公差を維持する

- 過酷な坑内部品加工における工具寿命の向上

- 耐食合金の切削性能を強化

- 大径旋削加工の最適化

- 焼入れ鋼で優れた表面仕上げを実現

- 複雑な3Dミリング作業の効率化

- 研磨材加工における工具寿命の向上

他社との差別化を図るメリット

A.精度の再定義

カスタム超硬チップは、精度を新たな高みへと導きます:

- より厳しい公差

- 常に±0.0001インチの厳しい公差を達成

- 長時間の生産でも寸法精度を維持

- スクラップ率と再加工の削減

- 優れた表面仕上げ

- Ra値0.1μmの鏡面仕上げが可能

- 二次仕上げ作業の必要性をなくす

- 部品の機能性と美観の向上

- 複雑な形状をシンプルに

- 複雑な機能も簡単に加工

- 必要な操作の回数を減らす

- 困難な部品設計で一貫した結果を達成

B.効率性の解放

カスタム超硬チップは加工効率を飛躍的に向上させます:

- 加工時間の短縮

- 切断速度を最大50%向上

- 切りくずの形成を最適化し、スムーズな切削動作を実現

- サイクルタイムの短縮とスループットの向上

- セットアップと切り替えの軽減

- 工具交換の回数を最小限に抑える

- 工具在庫の合理化

- 工具調整のための機械停止時間の削減

- 長い工具寿命

- 標準的な工具と比較して、インサートの寿命を2~3倍に延長

- 工具交換の頻度を減らす

- 全体的な金型コストの削減

C.費用対効果:結論

特注の超硬チップに投資することは、大きな利益をもたらします:

- 廃棄物の削減

- 材料除去率の最適化

- スクラップ部品の減少

- 原料ストックからの歩留まり向上

- エネルギー節約

- 最適化された切断動作による低消費電力

- 各部品の機械稼働時間を短縮

- 事業全体のエネルギーコストを削減

- ダウンタイムの減少

- 工具の故障による計画外の停止を最小限に抑える

- 工具交換や調整にかかる時間を短縮

- 総合的な設備効率(OEE)の向上

D.カスタマイズ:独自のエッジ

お客様のニーズに合わせてカッティングツールをお選びください:

- オーダーメイドのジオメトリー

- お客様の作業に最適化された刃先設計

- 理想的なチップ制御のためのカスタムチップブレーカーの作成

- ユニークな部品形状のための特殊プロファイルの開発

- 特殊コーティング

- 特定の用途に優れたコーティングを選択する

- 最適な性能を得るために複数のコーティング層を組み合わせる

- 耐摩耗性、放熱性、潤滑性の向上

- 素材の革新

- 幅広い選択肢から選ぶ カーバイドグレード

- 極限のアプリケーションのための先端基板を探求する

- 切削工具材料の継続的な研究から利益を得る

最先端ソリューションのためのパートナー

A.カスタム超硬インサートの専門知識

数十年にわたる経験と最先端の能力をご活用ください:

- 最先端の設計プロセス

- 精密なインサートモデリングのための高度なCAD/CAMシステム

- 有限要素解析(FEA)による性能の最適化

- 実際の加工結果を予測する仮想加工シミュレーション

- 最先端の製造能力

- 複雑形状のための最新CNC研削技術

- 優れた材料特性を実現する高度な焼結プロセス

- 最新鋭のコーティング装置による性能向上

- 厳格な品質管理

- 100% 重要寸法検査

- 自動光学測定システム

- 模擬加工条件下での広範なテスト

B.協調的アプローチ:お客様の成功を第一に

私たちはお客様と手を携えて、完璧なソリューションを開発します:

- コンサルテーションとニーズ調査

- 機械加工の課題を詳細に分析

- 現在のプロセスの包括的なレビュー

- 主な改善点の特定

- プロトタイプの開発とテスト

- カスタムインサート設計のラピッドプロトタイピング

- 性能検証のための社内テスト

- 実際の生産環境でのオンサイトトライアル

- 継続的最適化

- インサートのパフォーマンスを微調整するための継続的なサポート

- 継続的な満足を得るための定期的なチェックイン

- さらなる改善のための積極的な提案

C.サクセスストーリー実際のクライアントによる実際の結果

私たちの言葉を鵜呑みにしないでください。私たちのクライアントが達成したことは以下の通りです:

- 自動車部品サプライヤー、工具寿命を300%向上、サイクルタイムを20%短縮

- 航空宇宙メーカー、金型コストを削減しながら50%で表面仕上げ品質を改善

- 医療機器メーカー、複雑なチタン部品で一貫した公差0.0005″を達成

超硬インサート設計

超硬インサート設計の重要な側面

- 幾何学:

- 形状:インサートにはさまざまな形状(三角形、四角形、円形、菱形、ひし形など)があり、それぞれ特定の用途に適している。例えば

- ラウンドインサート:高送りフライス加工や輪郭加工に最適。

- スクエアインサート:強力な切れ刃で汎用フライス加工や旋削加工に使用される。

- 三角形のインサート:旋削用として一般的で、複数の切れ刃で汎用性がある。

- レーキ角度:切削面の角度は、切りくずの形成と切削力に影響する。正のすくい角は切削力を低減し、軟らかい材料に使用され、負のすくい角は硬い材料や重切削に強い切れ刃を提供します。

- クリアランス・アングル:チップの逃げ面と被削材がなす角度は、摩擦を防ぎ、スムーズな切削を可能にします。通常5°~15°で、用途により異なる。

- ノーズ半径:チップ先端の丸みは、仕上げ面と強度に影響する。小さなRは精密で軽い切削に使用され、大きなRは重い切削に対応するが、振動が増加する可能性がある。

- 形状:インサートにはさまざまな形状(三角形、四角形、円形、菱形、ひし形など)があり、それぞれ特定の用途に適している。例えば

- チップ・ブレーカーの設計:

- チップブレーカーとは、チップの上面にある溝や形状のことで、切りくずの形成を制御し、切りくずをワークから遠ざけることで損傷を防ぎ、安全性を向上させます。材質や切削条件によって設計が異なります:

- 小型チップブレーカー:低送りと柔らかい材料用。

- 頑丈なチップブレーカー:高送りとステンレス鋼のような強靭な材料用。

- チップブレーカーの形状は、特定の送り、切り込み深さ、および材料の種類(スチール、アルミニウム、チタンなど)に合わせて調整されます。

- チップブレーカーとは、チップの上面にある溝や形状のことで、切りくずの形成を制御し、切りくずをワークから遠ざけることで損傷を防ぎ、安全性を向上させます。材質や切削条件によって設計が異なります:

- 素材とコーティング:

- ベース素材:炭化タングステンが中心硬度を提供し、コバルト(通常6-12%)が靭性を強化する。炭化物の粒度(サブミクロンから粗粒)は、硬度と靭性のトレードオフに影響します。

- コーティング:化学的気相成長法(CVD)や物理的気相成長法(PVD)のような技術でコーティングを施すことで、耐摩耗性を高め、摩擦を減らします。一般的なコーティングには次のようなものがあります:

- 窒化チタン(TiN):汎用、耐摩耗性。

- 炭窒化チタン(TiCN):高速切削用。

- 酸化アルミニウム(Al2O3):高温用途向け。

- ダイヤモンドライクコーティング:アルミニウムなどの非鉄素材用。

- マルチレイヤー・コーティングは、素材や条件を選ばない汎用性のある特性を兼ね備えている。

- 取り付けとクランプ機能:

- インサートは、ツールホルダに確実に取り付けるための穴、面取り、または皿加工が施されています。一般的な取り付けスタイルは以下の通りです:

- ねじ込み式:ねじ取り付け用の中央の穴。

- クランプオン:穴のないクランプで保持され、多くの場合ネガ・レーキ・インサート用。

- チップのベース形状(フラットまたは位置決め機能付き)は、切削中の正確な位置決めと安定性を保証します。

- インサートは、ツールホルダに確実に取り付けるための穴、面取り、または皿加工が施されています。一般的な取り付けスタイルは以下の通りです:

- エッジの準備:

- 刃先は、特に断続切削や硬い材料の場合、刃先の強度を高め、チッピングを防ぐため、ホーニング(わずかに丸みをつけること)や面取りが施されることがある。

- 鋭利な刃は、柔らかい材料や仕上げ加工に使用され、切削力を最小限に抑え、表面仕上げを向上させる。

- インサート・サイズと厚さ:

- インサートは、内接円(IC)の直径または刃の長さに基づいてサイズが決められ、切削深さと安定性に影響する。例えば、重切削加工には、より大きなIC(例えば、12 mm)が使用される。

- 厚さは剛性に影響し、厚いインサートは高荷重の用途に適している。

設計基準とコーディング

- ISO/ANSI規格:インサートは、形状、サイズ、公差、特徴などを表すコード体系で標準化されている(ISO 1832など)。例えば CNMG 120408 を示す:

- C:形状(ひし形、80°)。

- N:クリアランス角(0°、ニュートラル)。

- M:耐性クラス。

- G:チップブレーカーと取り付けスタイル。

- 12:ICサイズ(12mm)。

- 04:厚さ(4mm)。

- 08:ノーズ半径(0.)

- これらのコードは、マシニストが特定の工具、材料、および操作のためにチップを選択するのに役立ちます。

用途と設計上の考慮点

- 素材別デザイン:インサートは、鋼、鋳鉄、アルミニウム、超合金などの材料に最適化されています。例えば

- アルミニウムは、材料の蓄積を防ぐため、鋭利なエッジと研磨された表面を必要とする。

- 焼入れ鋼には、負のすくい角と堅牢なコーティングを施した強靭なチップが必要です。

- 切断条件:速度、送り速度、切り込み深さを考慮した設計。高速加工では、PVDコーティングされたチップを使用し、重切削では、PVDコーティングされたチップを使用します。 荒削り は、より厚いCVDコーティングのインサートを使用している。.

- 持続可能性:近代的な設計では、廃棄物とコストを削減するために、マルチエッジインサート(例えば、6つの使用可能なエッジを持つ三角形のインサート)に重点を置いている。

次のステップへカスタム見積もりを依頼する

当社のアプリケーションエンジニアチームが、お客様のご質問にお答えします。カスタム超硬インサートがどのようにお客様の作業に役立つのか、個別にアドバイスさせていただきますので、お気軽にお問い合わせください。

カスタム超硬チップのパワーを体験してみませんか?始め方はこちら:

- 必要な情報

- 加工作業の詳細(材料、公差、数量)

- 現在直面している課題や限界

- 達成したい具体的な目標

- レスポンスタイム保証

- 24時間以内の初期対応

- 5営業日以内の詳細提案

- プロトタイプの開発スケジュールを前もって提示

- 無料コンサルテーション

- 初回無料査定

- 透明性の高い価格設定とROI予測

- ご要望に合わせた柔軟な婚約オプション