Gli utensili da taglio e i componenti metallici spesso utilizzano rivestimenti avanzati come PVD vs CVD per migliorare le proprietà della superficie come la durezza, la resistenza all'usura, la protezione dalla corrosione e altro ancora. Ma qual è la differenza tra questi due comuni processi di rivestimento?

In questa guida esploreremo le principali distinzioni tra la metodologia PVD e CVD, le caratteristiche del rivestimento risultante, le applicazioni ideali e i vantaggi per gli inserti da taglio e le frese.

Come funzionano i processi di rivestimento PVD e CVD

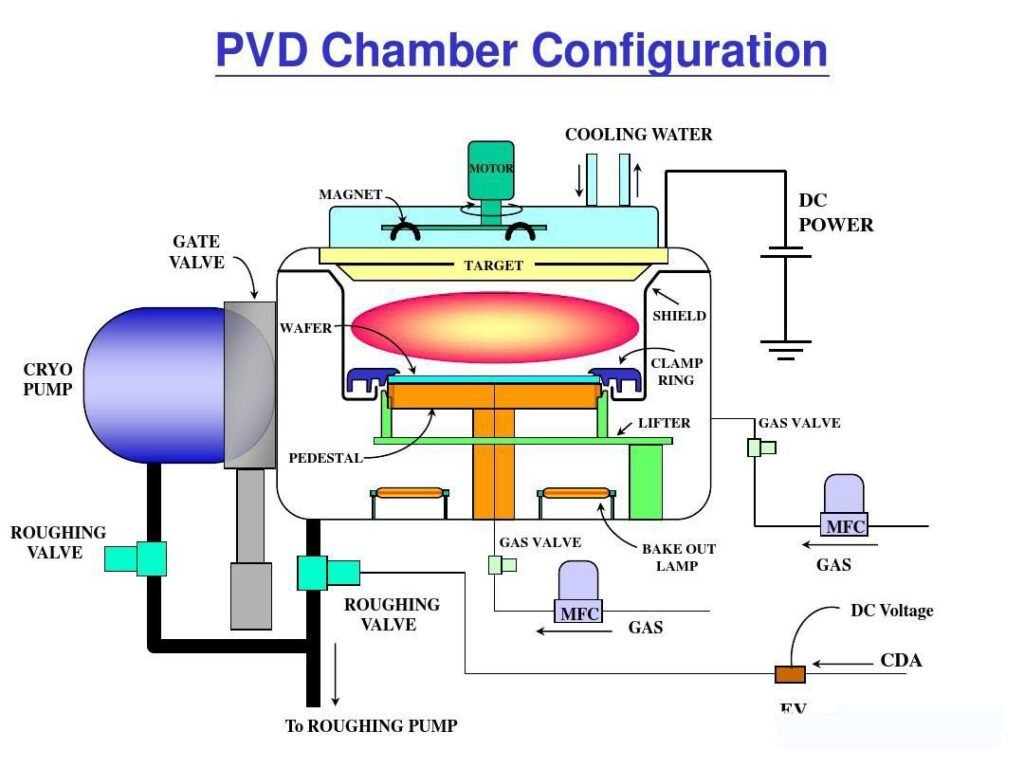

La PVD (physical vapor deposition) consiste nel collocare il substrato di destinazione in una camera a vuoto, quindi utilizzare lo sputtering magnetronico o l'evaporazione per vaporizzare il materiale di rivestimento. Il vapore si condensa e si deposita uniformemente sulla superficie del substrato sotto forma di rivestimento a film sottile. Le temperature sono tipicamente comprese tra 200 e 500°C.

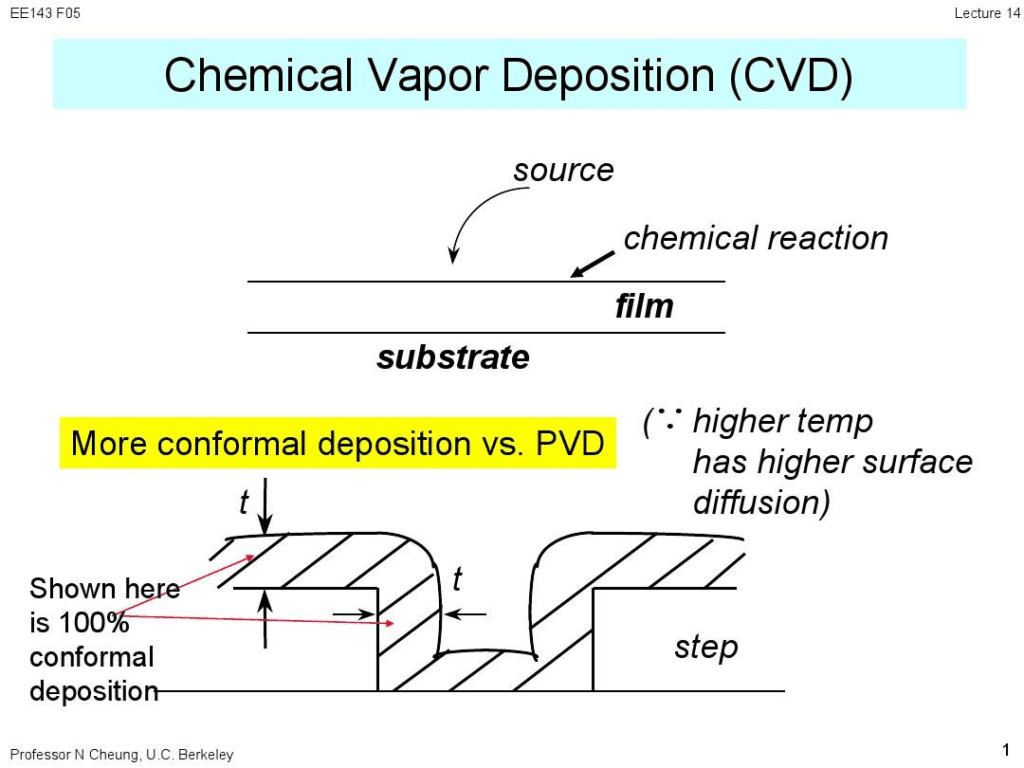

La deposizione di vapore chimico (CVD) riveste le superfici attraverso reazioni chimiche tra gas precursori come metano, idrogeno e ammoniaca. Questi reagenti si scompongono e reagiscono sulla superficie riscaldata per depositare uniformemente il rivestimento desiderato. Le reazioni CVD avvengono a temperature molto elevate (900-1100°C).

Differenze nelle proprietà e nelle prestazioni del rivestimento

Il processo PVD crea rivestimenti più sottili, densi e uniformi, con uno spessore tipico di 1-5 micron. Il processo CVD può depositare rivestimenti molto più spessi, fino a 30 micron, con un'eccellente adesione, ma non altrettanto uniformi su geometrie complesse.

I rivestimenti PVD tendono ad essere più duri e resistenti all'usura grazie alla loro densità. I rivestimenti CVD resistono a temperature più elevate, superiori a 1000°C rispetto ai circa 750°C del PVD.

I rivestimenti PVD più comuni sono il nitruro di titanio (TiN), il nitruro di titanio e alluminio (TiAlN) e il nitruro di cromo (CrN). Le opzioni CVD includono carburo di titanio (TiC), nitruro di titanio (TiN) e carburo di silicio (SiC).

Le migliori applicazioni per PVD e CVD

La capacità del PVD di rivestire uniformemente componenti piccoli e complessi lo rende ideale per utensili da taglio come frese, strumenti chirurgici, componenti di motori e finiture decorative.

L'eccellente adesione e la resistenza al calore della CVD la rendono adatta alla legatura di parti di macchine, alle barriere di diffusione nei semiconduttori e ai rivestimenti anticorrosione.

PVD vs CVD per inserti di fresatura e utensili da taglio

Per inserti di fresatura e utensili da taglio, la durezza del PVD migliora la resistenza all'usura e la durata degli utensili. Tuttavia, i rivestimenti CVD consentono forze di taglio inferiori. Il CVD resiste anche meglio alle temperature di taglio più elevate.

Le frese con rivestimento PVD eccellono nella lavorazione ad alta velocità di alluminio e leghe non ferrose. Gli inserti CVD si comportano bene nelle leghe di titanio, nichel e cobalto. Per ottenere prestazioni ottimali, scegliete i rivestimenti PVD o CVD adatti al vostro pezzo.

Tipi di rivestimento per utensili in metallo duro più diffusi

Nitruro di titanio (TiN)

Il cavallo di battaglia universale: Il TiN è uno dei rivestimenti per utensili più affermati e riconosciuti, facilmente identificabile per il suo caratteristico colore oro. Offre una combinazione equilibrata di maggiore durezza e basso coefficiente di attrito, che lo rende una scelta versatile ed economica per un'ampia gamma di applicazioni.

| Caratteristica | Descrizione |

| Durezza | Circa 2.300 HV (durezza Vickers) |

| Temperatura massima di esercizio | ~600°C (1.100°F) |

| Coefficiente di attrito | ~0.4 |

| Vantaggi principali | Buona resistenza all'usura, riduce l'attrito e il calore, impedisce l'adesione del materiale (bordo costruito). |

| Applicazioni tipiche | Foratura, fresatura e tornitura per usi generici di materiali non ferrosi e acciai a bassa e media lega. |

Carbonitruro di titanio (TiCN)

Maggiore durezza e resistenza all'usura: Incorporando il carbonio nella matrice di nitruro di titanio, i rivestimenti TiCN presentano una maggiore durezza e una migliore lubrificazione rispetto al TiN, il che li rende particolarmente efficaci nelle applicazioni con elevata usura abrasiva.

| Caratteristica | Descrizione |

| Durezza | Circa 3.000 HV |

| Temperatura massima di esercizio | ~400°C (750°F) |

| Coefficiente di attrito | ~0.2 |

| Vantaggi principali | Eccellente durezza e resistenza all'usura, minore attrito rispetto al TiN. |

| Applicazioni tipiche | Lavorazione di materiali abrasivi come ghisa, leghe di alluminio ad alto contenuto di silicio e acciai inossidabili. Utilizzato anche nelle operazioni di stampaggio e punzonatura. |

Nitruro di titanio e alluminio (TiAlN) e nitruro di alluminio e titanio (AlTiN)

Campioni ad alta temperatura: Questi rivestimenti sono la scelta ideale per le applicazioni di lavorazione ad alta velocità e a secco. L'aggiunta di alluminio crea uno strato protettivo di ossido di alluminio alle alte temperature, che migliora notevolmente la stabilità termica e la resistenza all'ossidazione del rivestimento. La distinzione principale tra TiAlN e AlTiN sta nel rapporto alluminio-titanio: l'AlTiN ha un contenuto di alluminio più elevato e offre generalmente prestazioni superiori alle alte temperature.

| Caratteristica | Descrizione |

| Durezza | TiAlN: ~2.800 HV, AlTiN: ~3.400 HV |

| Temperatura massima di esercizio | TiAlN: ~800°C (1.470°F), AlTiN: ~900°C (1.650°F) |

| Coefficiente di attrito | ~0,5 – 0,7 |

| Vantaggi principali | Eccellente resistenza al calore e all'ossidazione, mantiene la durezza alle alte temperature. |

| Applicazioni tipiche | Fresatura, foratura e tornitura ad alta velocità di materiali difficili da lavorare come acciai temprati, superleghe a base di nichel e leghe di titanio. Ideale per lavorazioni a secco o quasi. |

Nitruro di cromo (CrN)

La soluzione antiaderente: I rivestimenti in CrN sono noti per il loro basso coefficiente di attrito e le eccellenti proprietà antiadesive. Ciò li rende particolarmente adatti alle applicazioni in cui il materiale del pezzo ha la tendenza ad aderire all'utensile da taglio.

| Caratteristica | Descrizione |

| Durezza | Circa 2.200 HV |

| Temperatura massima di esercizio | ~700°C (1.300°F) |

| Coefficiente di attrito | ~0.3 |

| Vantaggi principali | Eccellente lubrificazione, tenacità e resistenza alla corrosione. Resiste alla formazione di bordi accumulati. |

| Applicazioni tipiche | Lavorazione di materiali non ferrosi come alluminio, rame e ottone. Utilizzato anche in applicazioni di formatura e stampaggio. |

Carbonio simile al diamante (DLC)

Lubrificazione ineguagliabile per la lavorazione di materiali non ferrosi: I rivestimenti DLC offrono un'eccezionale combinazione di elevata durezza e un coefficiente di attrito estremamente basso, che si avvicina a quello del diamante. Ciò si traduce in prestazioni superiori nella lavorazione di materiali non ferrosi e abrasivi.

| Caratteristica | Descrizione |

| Durezza | 1.500 - 9.000 HV (varia significativamente in base al tipo di DLC specifico) |

| Temperatura massima di esercizio | ~350°C (660°F) |

| Coefficiente di attrito | ~0,1 – 0,2 |

| Vantaggi principali | Attrito molto basso, elevata durezza ed eccellente resistenza all'usura. |

| Applicazioni tipiche | Lavorazione di leghe di alluminio, grafite, compositi e altri materiali non ferrosi. Non è adatto alla lavorazione di materiali ferrosi a causa di una reazione chimica ad alte temperature. |

Il continuo sviluppo di nuove e migliori tecnologie di rivestimento continua a spingere i confini delle prestazioni di lavorazione. I rivestimenti multistrato, che combinano i vantaggi di diversi materiali, e i rivestimenti nanocompositi sono all'avanguardia di questa innovazione, offrendo una durezza, una tenacità e una resistenza alle temperature ancora maggiori per le applicazioni più esigenti. La scelta del rivestimento giusto è un fattore cruciale nell'ottimizzazione di qualsiasi processo di lavorazione, che porta a una maggiore produttività e a componenti di qualità superiore.

Rivestimenti CVD comuni

- Nitruro di titanio (TiN): Sebbene siano anch'essi applicati tramite PVD, alcuni tipi di tornitura e inserti di perforazione utilizzare un rivestimento CVD TiN, spesso come parte di uno schema multistrato.

- Carbonitruro di titanio (TiCN): Viene spesso applicato tramite CVD per la sua eccellente resistenza all'usura abrasiva, soprattutto nella lavorazione dell'acciaio.

- Ossido di alluminio (Al₂O₃): Questo è un tratto distintivo dei rivestimenti CVD. La sua incredibile stabilità termica e chimica alle alte temperature lo rende perfetto per il taglio ad alta velocità di ghisa e acciaio. Viene applicato quasi esclusivamente tramite CVD.

Rivestimenti PVD comuni

- Nitruro di titanio (TiN): Il rivestimento "oro" più comune è spesso applicato tramite PVD. Si tratta di un rivestimento versatile e generico per punte, frese e maschi.

- Nitruro di titanio e alluminio (TiAlN): Rivestimento PVD ad alte prestazioni noto per la sua eccellente resistenza al calore. L'alluminio forma uno strato di ossido protettivo alle alte temperature, rendendolo eccellente per le lavorazioni ad alta velocità e a secco.

- Nitruro di alluminio e titanio (AlTiN): Simile al TiAlN ma con un contenuto di alluminio più elevato, offre una durezza ancora maggiore e prestazioni superiori nelle applicazioni ad alta temperatura. È un rivestimento PVD di alto livello per la lavorazione di acciai temprati e superleghe.

- Nitruro di cromo (CrN): Questo rivestimento PVD è apprezzato per il suo basso coefficiente di attrito e per le sue proprietà antiadesive, che lo rendono eccellente per la lavorazione di materiali non ferrosi come alluminio e rame.

- Carbonio simile al diamante (DLC): Un rivestimento applicato esclusivamente in PVD che fornisce una superficie a bassissimo attrito, ideale per la lavorazione di materiali non ferrosi e abrasivi come leghe di alluminio, grafite e compositi.

Tabella riassuntiva

| Rivestimento | Metodo primario | Caratteristiche principali del metodo |

| Nitruro di titanio (TiN) | PVD E CVD | PVD per usi generici, CVD spesso per rivestimenti multistrato. |

| Carbonitruro di titanio (TiCN) | PVD E CVD | CVD per un'elevata resistenza all'usura, PVD per la tenacità su utensili affilati. |

| Ossido di alluminio (Al₂O₃) | CVD | Stabilità chimica e alle alte temperature. |

| Nitruro di titanio e alluminio (TiAlN) | PVD | Elevata durezza e resistenza al calore; l'applicazione a basse temperature preserva l'affilatura. |

| Nitruro di alluminio e titanio (AlTiN) | PVD | Durezza superiore alle alte temperature; l'applicazione a basse temperature preserva l'affilatura. |

| Nitruro di cromo (CrN) | PVD | Basso attrito, antiaderenza; l'applicazione a bassa temperatura preserva l'affilatura. |

| Carbonio simile al diamante (DLC) | PVD | Estrema lubrificazione; l'applicazione a bassa temperatura preserva l'affilatura. |

Per gli utensili da taglio è meglio il CVD o il PVD? Perché?

Il PVD spesso conferisce una migliore durezza, mentre il CVD offre una maggiore resistenza alla temperatura. Il PVD è ideale per la lavorazione di materiali non ferrosi ad alta velocità, mentre il CVD è adatto a materiali tenaci come il titanio.

Quali sono i limiti di temperatura per i rivestimenti PVD rispetto a quelli CVD?

I rivestimenti PVD funzionano bene fino a circa 750°C, mentre i rivestimenti CVD possono resistere in molti casi a oltre 1000°C.

Quale rivestimento ha in genere un'adesione migliore: PVD o CVD?

I rivestimenti CVD hanno generalmente un'adesione superiore al substrato grazie al processo di incollaggio chimico ad alta temperatura.

Quali sono i settori industriali che si affidano maggiormente ai rivestimenti PVD e CVD?

Il PVD è ampiamente utilizzato nei settori medico, aerospaziale, automobilistico e nello stampaggio a iniezione di materie plastiche. La CVD è comune nel settore aerospaziale, nella generazione di energia, nei semiconduttori e nell'ottica.

Qual è lo spessore dei rivestimenti CVD rispetto a quelli PVD?

La CVD deposita comunemente rivestimenti di spessore fino a 30 micron grazie alle reazioni chimiche. La PVD è limitata a rivestimenti più sottili, in genere inferiori a 5 micron.

Conclusione

La comprensione dei vantaggi distinti dei processi di rivestimento PVD e CVD consente di scegliere la tecnologia giusta per l'applicazione. Il PVD offre uniformità e durezza, mentre il CVD offre resistenza al calore e adesione. Per gli utensili da taglio, scegliere il PVD per lavori non ferrosi di alta precisione e il CVD per materiali tenaci come il titanio e le leghe di nichel. Con il giusto rivestimento, è possibile ottimizzare la lavorazione e le prestazioni dei componenti.