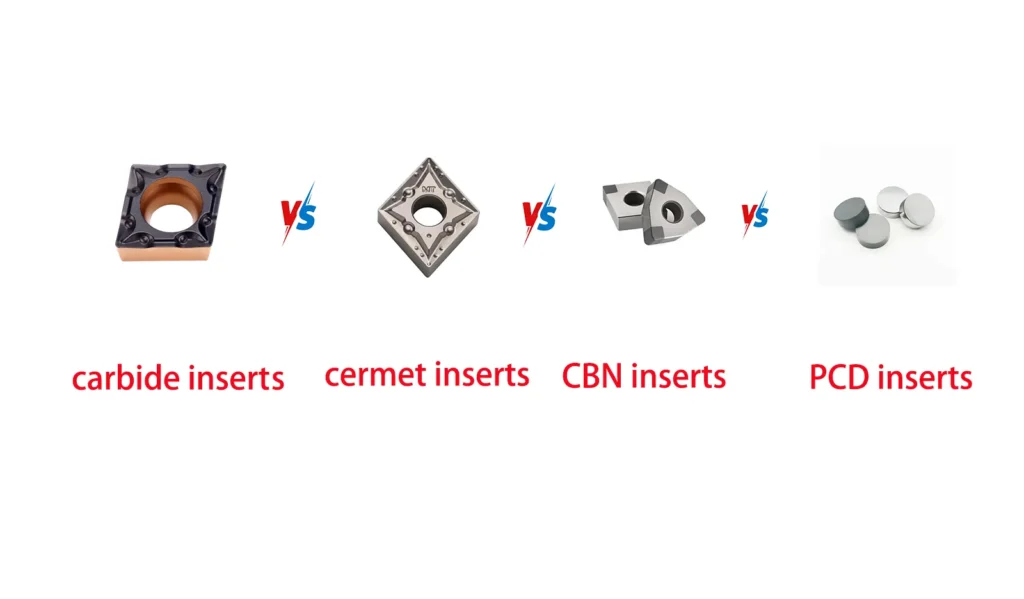

Inserti in cermet vs carburo vs CBN vs PCD

Nel mondo della lavorazione dei metalli, la scelta del giusto materiale per gli utensili da taglio è fondamentale per ottenere prestazioni, efficienza ed economicità ottimali. Questa guida completa esplora le principali differenze tra inserti in cermet, carburo, nitruro di boro cubico (CBN) e diamante policristallino (PCD). Comprendendo le proprietà uniche, le applicazioni e le considerazioni sui costi di ciascun materiale, sarete meglio attrezzati per prendere decisioni informate per le vostre esigenze di lavorazione.

1. Introduzione: L'avanguardia della scienza dei materiali

Quando si parla di materiali per utensili da taglio, il confronto tra inserti in cermet, metallo duro, CBN e PCD è essenziale per qualsiasi macchinista o professionista della produzione. Ognuno di questi materiali offre vantaggi e limiti distinti, che li rendono adatti a diverse applicazioni e materiali dei pezzi. In questo articolo approfondiremo le complessità di questi materiali per utensili da taglio, aiutandovi a navigare con sicurezza nel complesso mondo della lavorazione.

2. Inserti in cermet: Il meglio dei due mondi

Composizione e proprietà

Gli inserti in cermet, un portmanteau di "ceramica" e "metallo", combinano la durezza dei materiali ceramici con la tenacità dei leganti metallici. Tipicamente composti da particelle di carburo di titanio (TiC) o carbonitruro di titanio (TiCN) legate a una lega a base di nichel, gli inserti in cermet offrono un equilibrio unico di proprietà.

Vantaggi e svantaggi

Vantaggi:

- Maggiore resistenza all'usura rispetto al carburo

- Eccellente stabilità termica

- Capacità di finitura superficiale superiore

- Buona stabilità chimica

Svantaggi:

- Tenacità inferiore rispetto al carburo

- Più fragili degli inserti in carburo

- Disponibilità limitata rispetto al carburo

Applicazioni

Gli inserti in cermet eccellono in:

- Operazioni di finitura su acciaio e ghisa

- Lavorazione ad alta velocità di materiali più morbidi

- Applicazioni che richiedono un'eccellente finitura superficiale

3. Inserti in metallo duro: Il cavallo di battaglia versatile

Composizione e proprietà

Inserti in carburoI carburi di tungsteno, noti anche come carburo cementato, sono costituiti da particelle di carburo di tungsteno (WC) legate a una matrice di cobalto. Questa composizione dà origine a un materiale che combina durezza e tenacità, rendendolo adatto a un'ampia gamma di applicazioni di lavorazione.

Vantaggi e svantaggi

Vantaggi:

- Eccellente equilibrio tra durezza e tenacità

- Ampia gamma di gradi disponibili per diverse applicazioni

- Buona resistenza all'usura

- Conveniente per molte lavorazioni

Svantaggi:

- Durezza a caldo inferiore rispetto alla ceramica e ai materiali superduri

- Può richiedere un rivestimento per migliorare le prestazioni in alcune applicazioni

Applicazioni

Gli inserti in carburo sono largamente utilizzati nella produzione di materiali:

- Lavorazione generica di vari materiali

- Operazioni di fresatura, tornitura e foratura

- Operazioni di sgrossatura e semifinitura

4. Nitruro di boro cubico (CBN): Lo specialista dell'acciaio

Composizione e proprietà

Il nitruro di boro cubico (CBN) è un materiale sintetico superduro, secondo solo al diamante per durezza. Viene creato sottoponendo il nitruro di boro esagonale a temperature e pressioni elevate, ottenendo una struttura cristallina cubica.

Vantaggi e svantaggi

Vantaggi:

- Estrema durezza e resistenza all'usura

- Eccellente stabilità termica

- Prestazioni superiori nella lavorazione di acciai temprati

- Stabilità chimica nella lavorazione di materiali ferrosi

Svantaggi:

- Costo più elevato rispetto al carburo e al cermet

- La natura fragile richiede un'attenta manipolazione e applicazione

- Efficacia limitata sui materiali più morbidi

Applicazioni

CBN eccelle in:

- Lavorazione di acciai temprati (>45 HRC)

- Lavorazione ad alta velocità delle ghise

- Operazioni di finitura che richiedono tolleranze ristrette

CBN vs PCBN

Il nitruro di boro cubico policristallino (PCBN) è una variante del CBN in cui le particelle di CBN sono sinterizzate con un legante ceramico o metallico. Il PCBN offre una maggiore tenacità rispetto al CBN puro, rendendolo adatto a operazioni di taglio interrotte e ad applicazioni più diverse.

5. Diamante policristallino (PCD): Lo specialista dei non ferrosi

Composizione e proprietà

Il diamante policristallino (PCD) è costituito da particelle di diamante sinterizzate insieme a un legante metallico, in genere il cobalto. Il risultato è un materiale di eccezionale durezza e resistenza all'usura.

Vantaggi e svantaggi

Vantaggi:

- Durezza e resistenza all'usura senza pari

- Eccellente conduttività termica

- Capacità di finitura superficiale superiore

- Lunga durata dell'utensile in applicazioni appropriate

Svantaggi:

- Costo elevato

- Reattività chimica con i materiali ferrosi ad alte temperature

- La natura fragile richiede un'attenta manipolazione e applicazione

Applicazioni

Gli utensili da taglio in PCD sono ideali per:

- Lavorazione di metalli non ferrosi (alluminio, rame, ottone)

- Taglio di materiali abrasivi (fibra di vetro, compositi in fibra di carbonio)

- Operazioni di lavorazione ultraprecise

6. Analisi comparativa: Inserti in cermet vs carburo vs CBN vs PCD

Confronto della durezza

Nel confronto tra inserti in cermet, metallo duro, CBN e PCD, la durezza è un fattore cruciale. Dalla più morbida alla più dura:

- Carburo

- Cermet

- CBN

- PCD

È importante notare che, sebbene il PCD sia il più duro, non è sempre la scelta migliore per ogni applicazione a causa dei suoi limiti con i materiali ferrosi.

Confronto dei costi

Il costo di questi materiali per utensili da taglio varia in modo significativo. Dal meno costoso al più costoso:

- Carburo

- Cermet

- CBN

- PCD

Il costo più elevato di CBN e PCD può spesso essere giustificato dalle prestazioni superiori e dalla maggiore durata dell'utensile in applicazioni appropriate.

Prestazioni in diverse applicazioni

- Inserti in cermet: Ideali per operazioni di finitura su acciaio e ghisa, offrono un'eccellente finitura superficiale.

- Carburo: Esecutore versatile adatto a un'ampia gamma di materiali e operazioni.

- CBN: Eccelle nella lavorazione di acciai temprati e ghise, soprattutto ad alte velocità.

- PCD: prestazioni ineguagliabili in materiali non ferrosi e abrasivi.

7. Domande frequenti

Il CBN è più duro del carburo?

Sì, il CBN è significativamente più duro del metallo duro. Nella scala di durezza Knoop, il CBN è tipicamente compreso tra 4000 e 5000 KHN, mentre il carburo è compreso tra 1000 e 2000 KHN.

A cosa servono gli inserti in CBN?

Inserti in CBN sono utilizzati principalmente per la lavorazione di acciai temprati (>45 HRC), ghise e altri materiali duri. Eccellono nella lavorazione ad alta velocità e nelle operazioni di finitura che richiedono tolleranze strette.

Una mola CBN affila il metallo duro?

Sì, le mole in CBN possono affilare efficacemente gli utensili in metallo duro. L'estrema durezza del CBN lo rende adatto alla rettifica e all'affilatura di utensili in metallo duro, fornendo un bordo preciso e duraturo.

Qual è la differenza tra PCD e CBN?

Le principali differenze tra PCD e CBN sono:

- Durezza: Il PCD è più duro del CBN

- Stabilità chimica: Il CBN è più stabile nella lavorazione di materiali ferrosi.

- Applicazioni: Il PCD eccelle nei materiali non ferrosi e abrasivi, mentre il CBN è migliore per gli acciai temprati e le ghise.

Perché il CBN è migliore del PCD per la lavorazione dell'acciaio?

Il CBN è migliore per la lavorazione dell'acciaio grazie alla sua stabilità chimica alle alte temperature. Il PCD tende a reagire con il ferro ad alte temperature, causando una rapida usura dell'utensile. Il CBN rimane stabile, consentendo una lavorazione efficiente di acciai temprati e ghise.

Il CBN è più duro del diamante?

No, il CBN non è più duro del diamante. Il diamante (compreso il PCD) è il materiale naturale più duro conosciuto. Tuttavia, il CBN è il secondo materiale più duro e offre vantaggi rispetto al diamante in alcune applicazioni, in particolare nella lavorazione di materiali ferrosi.

Perché il CBN è così costoso?

Il CBN è costoso a causa di diversi fattori:

- Processo di produzione complesso che coinvolge temperature e pressioni elevate

- La presenza naturale è limitata e richiede una produzione sintetica

- Attrezzature specializzate e competenze necessarie per la produzione

- Elevata richiesta nelle applicazioni industriali grazie alle sue proprietà uniche

8. Composizione dettagliata e caratteristiche fisico-chimiche

Quando si confrontano gli inserti in cermet con quelli in metallo duro, CBN o PCD, è fondamentale comprendere la composizione dettagliata e le caratteristiche fisico-chimiche di ciascun materiale. Questa conoscenza permette di capire le loro prestazioni nelle varie applicazioni di lavorazione.

8.1 Cermet

Composizione:

- Fase dura: In genere 70-85% in volume, costituito da carburo di titanio (TiC), carbonitruro di titanio (TiCN) o nitruro di titanio (TiN).

- Fase legante: Solitamente 15-30% in volume, composto da nichel, molibdeno e/o cobalto.

Caratteristiche fisico-chimiche:

- Densità: 5,6-7,4 g/cm³, a seconda della composizione

- Durezza: 1500-2200 HV (durezza Vickers)

- Conduttività termica: 15-40 W/m-K

- Coefficiente di espansione termica: 7,0-8,5 × 10-⁶/K

- Resistenza alla rottura trasversale: 1200-2500 MPa

- Modulo di Young: 400-450 GPa

Il Cermet combina l'elevata durezza della ceramica con la tenacità dei metalli, offrendo un'eccellente resistenza all'usura e stabilità termica. La fase dura a base di titanio fornisce durezza e resistenza all'usura, mentre il legante metallico aumenta la tenacità e la resistenza agli shock termici.

8.2 Carburo

Composizione:

- Fase dura: In genere 70-97% in volume, costituito da carburo di tungsteno (WC)

- Fase legante: Solitamente 3-30% in volume, principalmente cobalto (Co)

Caratteristiche fisico-chimiche:

- Densità: 11,0-15,0 g/cm³, a seconda del contenuto di cobalto

- Durezza: 1000-1800 HV, inversamente correlata al contenuto di cobalto

- Conduttività termica: 50-100 W/m-K

- Coefficiente di espansione termica: 4.9-7.1 × 10-⁶/K

- Resistenza alla rottura trasversale: 1500-3000 MPa

- Modulo di Young: 450-650 GPa

Gli inserti in carburo offrono un equilibrio tra durezza e tenacità. Il carburo di tungsteno fornisce resistenza all'usura e durezza, mentre il legante di cobalto aumenta la tenacità e la resistenza agli urti. Le proprietà possono essere regolate variando la granulometria del carburo e il contenuto di cobalto.

8.3 Nitruro di boro cubico (CBN)

Composizione:

- Cristalli di CBN: 50-95% in volume

- Fase legante: 5-50% in volume, tipicamente ceramica (es. TiN, AlN) o metallica (es. Co, Ni, Al).

Caratteristiche fisico-chimiche:

- Densità: 3,4-4,3 g/cm³

- Durezza: 4000-5500 HV

- Conduttività termica: 100-200 W/m-K

- Coefficiente di espansione termica: 4.6-4.9 × 10-⁶/K

- Resistenza alla rottura trasversale: 500-800 MPa

- Modulo di Young: 680-720 GPa

Il CBN è un materiale sintetico superduro con una struttura cristallina cubica simile al diamante. Offre eccezionale durezza, stabilità termica e inerzia chimica, in particolare nella lavorazione di materiali ferrosi. L'elevata conducibilità termica consente un'efficiente dissipazione del calore durante la lavorazione.

8.4 Diamante policristallino (PCD)

Composizione:

- Cristalli di diamante: 90-95% in volume

- Fase legante: 5-10% in volume, tipicamente cobalto

Caratteristiche fisico-chimiche:

- Densità: 3,5-4,0 g/cm³

- Durezza: 8000-10000 HV

- Conduttività termica: 500-2000 W/m-K

- Coefficiente di espansione termica: 2,0-4,8 × 10-⁶/K

- Resistenza alla rottura trasversale: 1200-1700 MPa

- Modulo di Young: 776-925 GPa

Il PCD è costituito da particelle di diamante sinterizzate insieme a un legante metallico, solitamente cobalto. Offre una durezza e una resistenza all'usura senza pari, oltre a un'eccezionale conduttività termica. Tuttavia, il PCD è chimicamente reattivo con il ferro ad alte temperature, il che ne limita l'uso nella lavorazione di materiali ferrosi.

Analisi comparativa delle proprietà fisico-chimiche

Quando si valutano gli inserti in cermet rispetto al metallo duro, al CBN e al PCD, si evidenziano diverse proprietà fisico-chimiche fondamentali:

- Durezza: PCD > CBN > Cermet > Carburo Questa gerarchia influenza direttamente la resistenza all'usura e la durata degli utensili nelle applicazioni abrasive.

- Conducibilità termica: PCD > CBN > Carburo > Cermet Una maggiore conducibilità termica consente una migliore dissipazione del calore durante la lavorazione, consentendo potenzialmente velocità di taglio più elevate.

- Densità: Carburo > Cermet > PCD > CBN I materiali a densità inferiore come CBN e PCD possono essere vantaggiosi negli utensili rotanti ad alta velocità, riducendo le forze centrifughe.

- Espansione termica: Cermet > Carburo > CBN > PCD I materiali con coefficienti di espansione termica inferiori mantengono una migliore stabilità dimensionale durante le fluttuazioni di temperatura nei processi di lavorazione.

- Resistenza alla rottura trasversale: Carburo > Cermet > PCD > CBN Una maggiore resistenza alla rottura trasversale indica una migliore resistenza alla scheggiatura e alla frattura, particolarmente importante nelle operazioni di taglio interrotto.

La comprensione di queste composizioni dettagliate e delle caratteristiche fisico-chimiche è fondamentale per la scelta del materiale ottimale per utensili da taglio per applicazioni di lavorazione specifiche. La scelta tra inserti in cermet o in metallo duro o in CBN o in PCD deve basarsi su un'attenta considerazione di queste proprietà in relazione al materiale del pezzo, ai parametri di lavorazione e ai risultati desiderati.

9. Conclusione: Scegliere il giusto materiale per gli utensili da taglio

Nel dibattito tra inserti in cermet, metallo duro, CBN e PCD, non esiste una soluzione unica. La scelta dipende da vari fattori, tra cui:

- Materiale del pezzo da lavorare

- Operazioni di lavorazione (sgrossatura, finitura, lavorazione ad alta velocità)

- Finitura superficiale richiesta

- Aspettative di durata dell'utensile

- Vincoli di bilancio

Conoscendo le proprietà uniche, i vantaggi e i limiti di ciascun materiale, è possibile prendere decisioni informate per ottimizzare i processi di lavorazione. Ricordate che mentre i materiali avanzati come il CBN e il PCD offrono prestazioni superiori in applicazioni specifiche, le opzioni tradizionali come gli inserti in metallo duro e cermet hanno ancora il loro posto nelle operazioni di lavorazione moderne.

Con la continua evoluzione della tecnologia di lavorazione, rimanere informati sui materiali per utensili da taglio vi aiuterà a mantenere un vantaggio competitivo nel settore. Sia che lavoriate con acciai comuni o leghe esotiche, esiste un materiale per utensili da taglio adatto alle vostre esigenze.