Nel mondo della lavorazione, la scelta dell'utensile da taglio appropriato può fare la differenza in termini di qualità, efficienza e successo del progetto. Due tecniche di fresatura comunemente utilizzate sono la fresa a candela e la fresa frontale. Sebbene entrambe servano a scopi essenziali nella lavorazione dei metalli e del legno, la comprensione delle loro caratteristiche uniche, dei loro vantaggi e delle loro applicazioni è fondamentale per prendere decisioni informate. In questa guida completa, esploreremo le complessità della fresatura di testa e di testa, aiutandovi a scegliere lo strumento giusto per le vostre esigenze specifiche.

Che cos'è la fresatura frontale e come funziona?

Fresatura frontale è un processo di lavorazione che prevede la rimozione di materiale da una superficie piana utilizzando un utensile da taglio rotante a denti multipli. L'utensile da taglio, noto come fresa frontale, ruota perpendicolarmente alla superficie del pezzo, creando una finitura liscia e piatta.

La fresa per spianatura ha in genere un diametro maggiore della larghezza del pezzo da lavorare, consentendo di coprire l'intera superficie in un'unica passata. Quando l'utensile ruota, i suoi denti entrano in contatto intermittente con il pezzo, rimuovendo piccole schegge di materiale a ogni giro.

Quando si dovrebbe usare la fresatura frontale

La fresatura frontale è ideale per:

- Creazione di grandi superfici piane

- Squadratura dei pezzi

- Rimozione rapida di grandi quantità di materiale

- Ottenere una finitura superficiale liscia

- Preparazione delle superfici per le operazioni secondarie

Vantaggi della fresatura frontale

- Elevato tasso di rimozione del materiale: La fresatura frontale può rimuovere rapidamente grandi quantità di materiale, rendendola efficiente per la rimozione di materiale sfuso.

- Eccellente finitura superficiale: Il processo produce superfici lisce e piatte con una buona precisione dimensionale.

- Versatilità: Le frese frontali possono lavorare su diversi materiali, tra cui metalli, plastiche e materiali compositi.

- Distribuzione uniforme del carico di taglio: I taglienti multipli distribuiscono uniformemente le forze di taglio, riducendo l'usura e migliorando la durata dell'utensile.

- Adatta a pezzi di grandi dimensioni: La fresatura frontale è particolarmente efficace per la lavorazione di grandi superfici piane.

Svantaggi della fresatura frontale

- Limitata alle superfici piane: La fresatura frontale è progettata principalmente per la creazione di superfici piatte e planari e non è adatta a geometrie complesse.

- Costo iniziale dell'utensile più elevato: Le frese frontali con taglienti multipli possono essere più costose degli utensili da taglio più semplici.

- Potenziale di vibrazioni: Le frese frontali di grandi dimensioni possono provocare vibrazioni, soprattutto su macchine meno rigide.

- Requisiti di potenza: La fresatura frontale richiede spesso macchine più potenti a causa della maggiore area di taglio.

Che cos'è la fresatura di testa e come funziona?

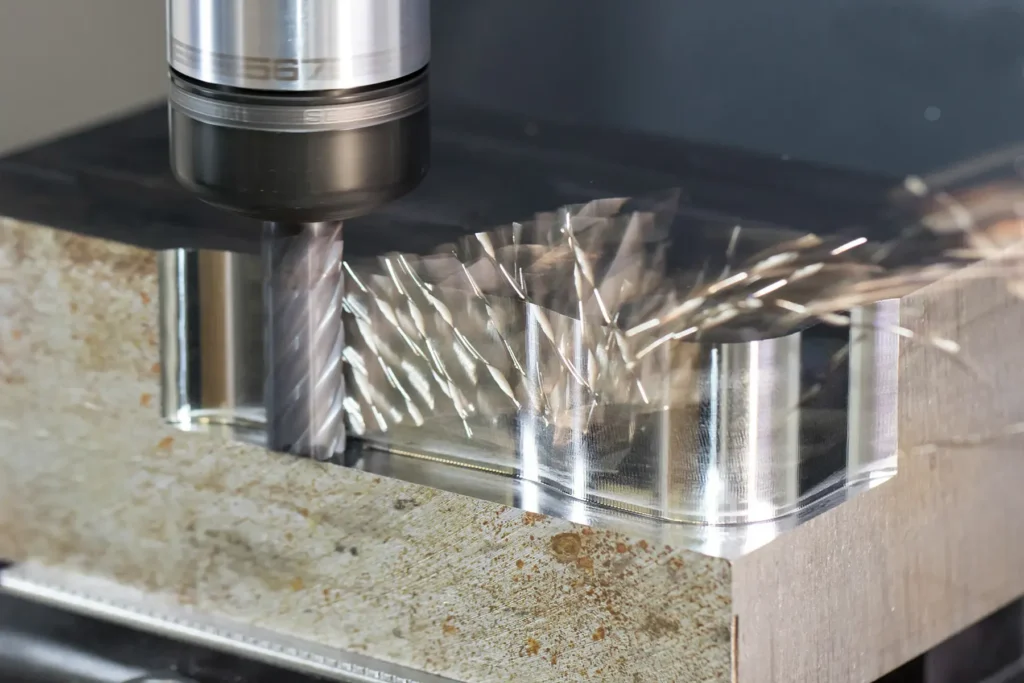

La fresatura di estremità è un processo di lavorazione versatile che utilizza un utensile da taglio rotante con denti sia sulla faccia finale che sulla periferia. La fresa ruota su un asse perpendicolare al pezzo, consentendo di tagliare in varie direzioni.

A differenza della fresatura frontale, che taglia principalmente con la faccia dell'utensile, la fresatura di testa può tagliare con entrambe le superfici, quella frontale e quella laterale. Questa versatilità consente frese a candela per creare un'ampia gamma di caratteristiche, tra cui fessure, tasche e contorni.

Vantaggi della fresatura di testa

- Versatilità: Le frese a candela sono in grado di eseguire diverse operazioni, tra cui scanalatura, incavatura, contornatura e foratura.

- Precisione: La fresatura di estremità consente di creare forme e geometrie complesse con un'elevata precisione.

- Flessibilità: Può lavorare sia su superfici piane che su contorni tridimensionali.

- Adatte per i pezzi più piccoli: Le frese a candela sono disponibili in varie dimensioni e sono quindi adatte a progetti di grandi e piccole dimensioni.

- Capacità di taglio a tuffo: Molte frese possono tagliare assialmente, consentendo il taglio a tuffo e l'interpolazione elicoidale.

Svantaggi della fresatura di testa

- Tasso di rimozione del materiale più basso: Rispetto alla fresatura frontale, la fresatura di testa rimuove generalmente il materiale a una velocità inferiore.

- Potenziale di deviazione: Le frese lunghe e sottili possono deviare sotto le forze di taglio, compromettendo la precisione.

- Generazione di calore: L'azione di taglio delle frese a candela può generare più calore, con potenziali ripercussioni sulla durata dell'utensile e sulla qualità del pezzo.

- Variabilità della finitura superficiale: La finitura superficiale può variare a seconda dei parametri di taglio specifici e della geometria dell'utensile.

Differenza tra fresatura di testa e di coda

Le principali differenze tra la fresatura frontale e la fresatura terminale risiedono nella geometria dell'utensile, nell'azione di taglio e nelle applicazioni tipiche:

- Geometria dell'utensile: Le frese frontali hanno un diametro maggiore e più taglienti sulla faccia, mentre le frese a candela hanno taglienti sia sulla faccia finale che sulla periferia.

- Azione di taglio: Le frese frontali tagliano principalmente con la faccia, perpendicolarmente alla superficie del pezzo. Le frese a candela possono tagliare sia con l'estremità che con la superficie laterale, consentendo operazioni di taglio più diversificate.

- Copertura della superficie: Le frese frontali coprono in genere una superficie più ampia in una sola passata, mentre le frese a candela lavorano su aree più piccole ma con maggiore precisione.

- Applicazioni tipiche: La fresatura frontale è ideale per creare grandi superfici piane, mentre la fresatura di testa eccelle nella produzione di forme complesse, scanalature e contorni.

- Tasso di asportazione del materiale: La fresatura frontale offre generalmente un tasso di asportazione del materiale più elevato, mentre la fresatura di testa offre maggiore precisione e versatilità.

Scelta tra fresatura frontale e fresatura di testa

Quando si decide tra la fresatura frontale e la fresatura terminale, si devono considerare i seguenti fattori:

- Geometria del pezzo: Per superfici ampie e piane, la fresatura frontale è spesso la scelta migliore. Per forme o caratteristiche complesse, la fresatura di testa è più adatta. Requisiti di rimozione del materiale: Se è necessario rimuovere rapidamente una grande quantità di materiale, la fresatura frontale può essere più efficiente.

- Requisiti di finitura superficiale: Entrambi i processi possono ottenere buone finiture superficiali, ma la fresatura frontale spesso produce risultati più uniformi su superfici ampie e piane.

- Capacità della macchina: Assicurarsi che la macchina abbia la potenza e la rigidità necessarie per il processo di fresatura scelto.

- Costi degli utensili: Considerare l'investimento iniziale e i costi a lungo termine degli utensili per ciascun processo.

- Volume di produzione: Per la produzione di grandi volumi di superfici piane, la fresatura frontale può essere più conveniente.

Applicazioni della fresatura di testa e di testa

Applicazioni di fresatura finale:

- Creazione di fessure e scanalature

- Tasca e contorno

- Incisione e testurizzazione

- Operazioni di perforazione e alesaggio

- Produzione di stampi e matrici

- Componenti di precisione per l'industria aerospaziale e medica

Applicazioni di fresatura frontale:

- Squadratura dei materiali di magazzino

- Preparazione delle superfici per la saldatura o le operazioni secondarie

- Creazione di grandi superfici piane su fusioni o fucinati Livellamento di superfici in edilizia e ingegneria civile

- Produzione di componenti per macchinari di grandi dimensioni

- Preparazione delle superfici per la misurazione di precisione

Quali tipi di utensili da taglio si usano per la fresatura di testa e di testa?

Utensili per la fresatura di estremità:

- Frese piane: Per la creazione di cavità e fessure a fondo piatto

- Frese a sfere: Per la sagomatura 3D e la finitura di superfici curve

- Frese a raggio d'angolo: Per sfumare gli angoli e creare filetti

- Frese coniche: Per la lavorazione di angoli di sformo e superfici coniche

- Frese per filettature: Per la creazione di filettature interne ed esterne

- Frese per sgrossatura: Per una rapida rimozione del materiale con forze di taglio ridotte

Utensili per la fresatura frontale:

- Frese per sgusciare: Frese di grande diametro con inserti indicizzabili

- Frese con gambo integrale: Frese di diametro ridotto per operazioni più precise

- Mulini frontali ad alto avanzamento: Progettate per un'elevata asportazione di materiale ad alte velocità di avanzamento

- Frese a copiare: Per la lavorazione di superfici sagomate

- Frese per smussi: Per creare smussi e smussature sui bordi dei pezzi.

- Frese frontali bilaterali: Con taglienti su entrambi i lati per una maggiore versatilità

Quando si scelgono gli utensili da taglio per la fresatura di testa o di testa, si considerano fattori quali:

- Materiale del pezzo da lavorare

- Finitura superficiale desiderata

- Capacità della macchina

- Requisiti di durata dell'utensile

- Disponibilità del refrigerante

- Considerazioni sui costi

Conclusione

Sia la fresatura di testa che la fresatura frontale svolgono un ruolo cruciale nei moderni processi di lavorazione. La fresatura frontale eccelle nella creazione di ampie superfici piane in modo rapido ed efficiente, ed è quindi ideale per la rimozione di materiale sfuso e la preparazione delle superfici. La fresatura di testa, invece, offre una versatilità e una precisione senza pari, consentendo la creazione di forme e caratteristiche complesse.

Conoscendo i punti di forza e i limiti di ciascun processo, è possibile decidere con cognizione di causa quale tecnica di fresatura utilizzare per i requisiti specifici del progetto. Ricordate di considerare fattori quali la geometria del pezzo, le esigenze di asportazione del materiale, i requisiti di finitura superficiale e il volume di produzione quando scegliete tra la fresatura frontale e la fresatura finale.

In definitiva, molti progetti di lavorazione beneficeranno di una combinazione di entrambe le tecniche, sfruttando i punti di forza di ciascuna per ottenere risultati ottimali. Padroneggiando l'applicazione sia della fresatura di testa che di quella di testa, sarete ben attrezzati per affrontare un'ampia gamma di sfide di lavorazione e produrre pezzi di alta qualità in modo efficiente.