Come scegliere il giusto inserto in metallo duro?

I. Introduzione

Nella produzione moderna, la scelta del giusto inserto in metallo duro è fondamentale per migliorare l'efficienza della lavorazione, prolungare la durata degli utensili e ridurre i costi. Una sola scelta sbagliata di questo piccolo componente può portare a finiture superficiali scadenti, usura prematura degli utensili o interruzioni della linea di produzione. Gli inserti in carburo sono utensili da taglio sostituibili, realizzati principalmente in carburo di tungsteno con leganti come il cobalto, ampiamente utilizzati nella lavorazione CNC, tornitura, fresatura, e perforazione. Resistono a temperature e pressioni elevate e sono adatti alla lavorazione di materiali che vanno dall'acciaio ai materiali compositi. Questo articolo illustra i fattori e i passaggi chiave per la scelta della macchina ottimale. inserto in carburo, La guida si concentra sulla progettazione degli inserti in carburo e sulla tabella di designazione degli inserti in carburo, esplorando l'impatto degli inserti in carburo personalizzati e degli inserti in carburo di forma sulla lavorazione. Grazie a questa guida, imparerete a selezionare l'inserto migliore per le vostre esigenze specifiche, ottenendo una lavorazione efficiente.

II. Nozioni di base sugli inserti in metallo duro

Gli inserti in carburo sono utensili da taglio ad alte prestazioni realizzati con particelle di carburo di tungsteno (WC) e leganti metallici come il cobalto, formati attraverso la metallurgia delle polveri. Con una durezza superiore a HRA 90, offrono una resistenza al calore e all'usura superiore rispetto agli utensili tradizionali in acciaio rapido, rendendoli ideali per il taglio ad alta velocità. I tipi più comuni includono rake positivo (per materiali morbidi), rastrello negativo (per materiali duri) e varietà rivestite o non rivestite.

Sono ampiamente utilizzate nell'industria automobilistica, aerospaziale e manifatturiera. Ad esempio, nella produzione di componenti automobilistici, torniscono alberi a gomito; nel settore aerospaziale, fresano componenti in lega di titanio. L'importanza della selezione risiede nel suo potenziale di aumento della produttività 20%-50%, di miglioramento della finitura superficiale e di riduzione della frequenza di sostituzione degli utensili. Gli inserti personalizzati e di forma ottimizzano ulteriormente gli scenari di lavorazione specifici. Una scelta errata può causare accumulo di trucioli, aumento delle vibrazioni o rottura degli utensili, con conseguente aumento dei costi.

III. Progettazione degli inserti in metallo duro: Elementi chiave da valutare

La progettazione degli inserti in metallo duro ha un impatto diretto sulle prestazioni di taglio e comprende la geometria, gli angoli di spoglia, la preparazione dei bordi e i rivestimenti. Di seguito è riportata una ripartizione dettagliata:

| Elemento di design | Descrizione | Vantaggi | Svantaggi | Scenari di applicazione |

|---|---|---|---|---|

| Geometria e forma | La forma determina le forze di taglio e la stabilità. Le forme più comuni sono: | |||

| - Rotondo (tipo R) | Elevata resistenza dei bordi, resistente agli urti, ideale per la sgrossatura e la profilatura. | Alta resistenza, durevole per tagli pesanti. | Forze di taglio elevate, finitura superficiale inferiore. | Sgrossatura di ghisa o acciaio, ad esempio scanalatura o taglio pesante. |

| - Quadrato (tipo S) | Taglienti multipli (4-8), elevata stabilità. | Economico e durevole per la lavorazione in piano. | Non adatto a lavorazioni complesse o fini. | Sgrossatura e fresatura frontale, ad esempio taglio planare dell'acciaio. |

| - Triangolare (tipo T) | 3 bordi, forze di taglio ridotte, versatile. | Economico, altamente versatile. | Bordi più deboli, inclini a scheggiarsi. | Tornitura media, ad esempio semifinitura di acciaio inox o alluminio. |

| - Rombico 80° (tipo C) | Bilancia forza e affilatura, buon controllo dei trucioli. | Versatile per varie operazioni, taglio efficiente. | Meno bordi (2-4). | Tornitura generale, ad esempio finitura di acciaio o ghisa. |

| - Rombo 55° (tipo D) | Raggio di curvatura ridotto, ideale per tagli di precisione. | Alta precisione per forme complesse. | Resistenza inferiore, meno resistente agli urti. | Lavorazione di precisione, ad esempio fori di piccolo diametro o finitura dell'alluminio. |

| Angoli di inclinazione e di passaggio | Il rastrello positivo riduce le forze di taglio (materiali morbidi); il rastrello negativo aumenta la stabilità (materiali duri); il rastrello neutro è versatile. | Positivo: Bassa forza di taglio; Negativo: Alta stabilità; Neutro: Equilibrato. | Positivo: Negativo: forze più elevate. | Scegliere in base al materiale, ad esempio, positivo per l'alluminio, negativo per l'acciaio. |

| Preparazione dei bordi | Levigati (durata), smussati (antischeggia), affilati (basso attrito). | Levigato: Resistente all'usura; Smussato: Resistente agli urti; Affilato: alta finitura. | Gli spigoli taglienti si consumano rapidamente; la levigatura non è adatta ai materiali morbidi. | Acciaio: levigato; Ghisa: Smussato; Alluminio: Affilato. |

| Rivestimenti e gradi | I rivestimenti prolungano la durata da 2 a 5 volte. I tipi più comuni includono: | |||

| - Rivestimento CVD | Deposizione ad alta temperatura, spessore 3-20µm, durevole (es. TiN, TiCN, Al2O3). | Elevata resistenza al calore (>800°C), ideale per la sgrossatura. | Può ammorbidire i bordi, è meno preciso. | Lavorazione ad alta velocità di acciaio o ghisa. |

| - Rivestimento PVD | Deposizione a bassa temperatura, spessore di 2-6µm, bordi taglienti (es. TiAlN, CrN). | Ideale per lavorazioni di precisione e a secco, resistente al calore (>900°C). | Più sottile, meno resistente agli urti. | Acciaio inox, alluminio, finitura in titanio. |

| - Altri rivestimenti | Diamante (DLC, a bassissimo attrito); multistrato (combinazione CVD/PVD). | Finitura elevata, antiaderente. | Costo elevato, applicazioni limitate. | Materiali non ferrosi come alluminio e materiali compositi. |

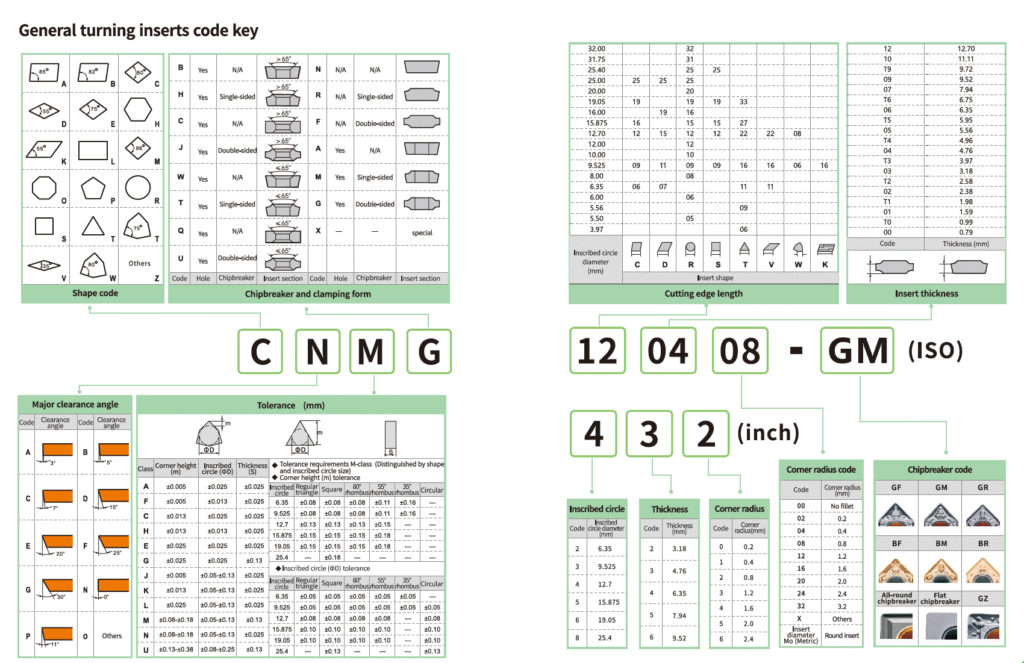

IV. Decodifica della tabella di designazione degli inserti in metallo duro

La tabella di designazione degli inserti in carburo, basata sulle norme ISO 1832 (per inserti di tornitura) e ANSI, fornisce codici standardizzati per l'identificazione e la selezione. I codici sono in genere composti da 7-10 caratteri alfanumerici, ad esempio:, CNMG 120408. Di seguito è riportata la convenzione di denominazione in forma tabellare:

| Codice Posizione | Significato | Esempio | Descrizione |

|---|---|---|---|

| 1°: Forma | Indica la forma dell'inserto | C (rombico a 80°), S (quadrato) | Forme comuni: R (rotonda), T (triangolare), D (rombica a 55°). |

| 2°: Angolo di fuga | Indica l'angolo di spigolo | N (0°), P (11°) | 0° per l'inclinazione negativa, 11° per l'inclinazione positiva, influisce sulla forza e sulla stabilità. |

| 3°: Tolleranza | Indica la precisione dimensionale | M (medio), G (precisione) | La tolleranza influisce sulla precisione della lavorazione; G per la finitura. |

| 4°: Morsetto/rottamatore | Indica il tipo di serraggio e la struttura del rompitruciolo | G (rompitruciolo bilaterale), M (monolaterale) | Il rompitruciolo influisce sul controllo dei trucioli; G per uso generale. |

| 5°-6°: Dimensione | Indica il diametro del cerchio inscritto (IC) | 12 (12,7 mm), 16 (15,875 mm) | La dimensione determina le dimensioni dell'inserto, che deve corrispondere al supporto. |

| 7°-8°: Spessore | Indica lo spessore dell'inserto | 04 (4,76 mm), 06 (6,35 mm) | Lo spessore influisce sulla resistenza, scelta in base alla profondità di taglio. |

| 9°-10°: Raggio del naso | Indica il raggio dell'angolo | 08 (0,8 mm), 04 (0,4 mm) | Raggio piccolo per la finitura, grande per la sgrossatura. |

| Opzionale: Caratteristiche extra | Rivestimento o design speciale | Definito dal produttore | Consultare i cataloghi dei produttori per informazioni specifiche, ad esempio sui rompitruciolo personalizzati. |

Esempio: CNMG 432 (equivalente ANSI CNMG 432) - C per rombo a 80°, N per gioco a 0°, M per tolleranza media, G per rompitruciolo, 4 per dimensione 12,7 mm, 3 per spessore 4,76 mm, 2 per raggio naso 0,8 mm. Gli inserti personalizzati possono includere codici non standard, che richiedono la consultazione del produttore.

Identificazione degli inserti di tornitura

V. Fattori da considerare nella scelta degli inserti in metallo duro

La scelta di un inserto dipende da diversi fattori, tra cui il materiale del pezzo è il più critico. Di seguito è riportata una tabella di selezione degli inserti per i diversi materiali:

| Materiale del pezzo da lavorare | Caratteristiche dell'inserto consigliate | Motivo | Esempio di applicazione |

|---|---|---|---|

| Acciaio | Grado P, rivestimento CVD (TiCN, Al2O3), spoglia negativa, bordo levigato, rombo quadrato/80°. | Durezza media, richiede resistenza all'usura e al calore, rastrello negativo per la stabilità. | Tornitura di acciaio al carbonio medio, ad esempio sgrossatura CNMG. |

| Ghisa | Grado K, rivestimento Al2O3 CVD, spoglia positiva/neutra, bordo smussato, rotondo/quadrato. | Fragile, necessita di controllo dei trucioli, gli inserti rotondi resistono agli urti. | Fresatura frontale di ghisa grigia, inserto tondo. |

| Acciaio inox | Grado M, rivestimento PVD (TiAlN), spoglia positiva, tagliente, rombo 55°/80°. | Il PVD, resistente e appiccicoso, riduce l'attrito. | Finitura di acciaio inossidabile austenitico, rombica a 55°. |

| Lega di alluminio | Grado N, non rivestito/rivestimento DLC, spigolo positivo, tagliente, triangolare/rombo a 55°. | Morbido, appiccicoso, necessita di basso attrito e alta finitura. | Finitura in alluminio aerospaziale, inserto triangolare. |

| Superleghe/Titanio | Grado S/H, rivestimento TiAlN PVD, spoglia negativa, bordo levigato, quadrato/arrotondato. | Elevata resistenza al calore, necessita di un'estrema resistenza all'usura e agli urti. | Sgrossatura di leghe a base di nichel, inserto quadrato. |

| Compositi/non ferrosi | Grado dedicato, rivestimento PVD/DLC, spoglia positiva, bordo affilato, triangolare. | Necessita di resistenza alla corrosione e basso attrito per evitare danni alle fibre. | Lavorazione di fibra di carbonio o rame, inserto triangolare. |

Impatto delle operazioni e delle condizioni di lavorazione:

- Sgrossatura: Elevata profondità di taglio (>2 mm), elevata velocità di avanzamento (>0,3 mm/giro), bassa velocità. Richiede inserti robusti come quelli con angolo negativo, forme rotonde/quadrate, raggio del naso ampio (>0,8 mm) e rivestimenti CVD per resistere agli urti e al calore elevati. Gli inserti in metallo duro personalizzati ottimizzano il design dei rompitrucioli, riducendo l'aggrovigliamento dei trucioli e aumentando l'efficienza di 10%-20%. Gli inserti in metallo duro sagomato si adattano ai profili complessi dei pezzi (ad esempio, lavorazione di ingranaggi), riducendo al minimo le operazioni successive e migliorando l'uniformità.

- Semilavorazione: Profondità media (1-2 mm), avanzamento medio (0,2-0,3 mm/giro), velocità media. Bilancia forza e precisione con spoglia neutra, forme triangolari/rombiche a 80°, raggio di punta medio (0,4-0,8 mm) e rivestimenti multistrato. Gli inserti personalizzati regolano gli angoli dei bordi per una migliore finitura superficiale; gli inserti di forma gestiscono la lavorazione di scanalature specifiche, riducendo le vibrazioni.

- Finitura: Bassa profondità (<1 mm), basso avanzamento (<0,2 mm/giro), alta velocità. Necessità di inserti affilati come spoglia positiva, rombo a 55°, raggio del naso ridotto (<0,4 mm), PVD/non rivestiti per ottenere finitura e precisione elevate. Gli inserti personalizzati offrono raggi di punta ultra-ridotti, con una precisione di ±0,01 mm; gli inserti di forma si adattano a superfici complesse (ad esempio, lavorazione di stampi), garantendo un'elevata precisione.

- Impatto degli inserti in metallo duro personalizzati: Gli inserti in metallo duro personalizzati sono adattati a forme, materiali o condizioni specifiche del pezzo. Ad esempio, un inserto personalizzato per la lavorazione di superleghe può utilizzare un rivestimento multistrato specializzato per migliorare la resistenza al calore o un rompitruciolo unico per superfici complesse per ridurre l'accumulo di trucioli. Questi inserti possono migliorare l'efficienza di 10%-30%, migliorare la qualità della superficie e ridurre le sostituzioni degli utensili, ma sono più costosi, ideali per scenari di alta precisione o di grandi volumi come le pale delle turbine aerospaziali.

- Impatto degli inserti in carburo di forma: Gli inserti in carburo di forma sono progettati per profili specifici dei pezzi (ad esempio, filettature, ingranaggi, scanalature), consentendo la lavorazione di forme complesse in un solo passaggio, riducendo i processi in più fasi. Ad esempio, un inserto di forma per la formatura di ingranaggi automobilistici garantisce tolleranze entro ±0,02 mm, migliorando l'efficienza e la coerenza di 20%-40%. Tuttavia, il loro design complesso e i tempi di produzione più lunghi aumentano i costi, rendendoli adatti alla produzione ripetitiva e in grandi volumi.

- Altre condizioni:

- Velocità di taglio: Le alte velocità richiedono rivestimenti resistenti al calore (ad esempio, TiAlN); le basse velocità richiedono rivestimenti resistenti all'usura (ad esempio, TiN). Inserti in carburo personalizzati utilizzano combinazioni di rivestimenti specializzati per velocità estreme; gli inserti di forma ottimizzano le forme dei bordi per ridurre le vibrazioni ad alta velocità.

- Velocità e profondità di avanzamento: Valori elevati richiedono un'inclinazione negativa e bordi levigati; valori bassi richiedono un'inclinazione positiva e bordi affilati. Gli inserti personalizzati ottimizzano la preparazione dei bordi per garantire la stabilità; inserti di forma garantire la coerenza delle forme complesse.

- Metodo di raffreddamento: La lavorazione a secco utilizza rivestimenti PVD (a basso attrito); a umido utilizza CVD (resistenti alla corrosione). Gli inserti personalizzati offrono rivestimenti resistenti alla corrosione per la lavorazione a umido; gli inserti di forma riducono la dipendenza dal refrigerante.

- Compatibilità della macchina: Supporto per la corrispondenza (ad esempio, standard ISO) e alimentazione per evitare vibrazioni.

- Costi e prestazioni: I rivestimenti di alta gamma, gli inserti personalizzati o di forma prolungano la durata, ma sono costosi; bilanciare l'investimento con la produttività, ideale per gli scenari ad alto volume o di precisione.

VI. Guida passo-passo: Come scegliere il giusto inserto in metallo duro

- Passo 1: Valutare le esigenze di lavorazione, compreso il materiale del pezzo (ad esempio, l'acciaio necessita di un grado P), il tipo di operazione (ad esempio, la sgrossatura necessita di inserti tondi) e i requisiti di tolleranza.

- Passo 2: Per la selezione iniziale, fare riferimento alla tabella di designazione degli inserti in metallo duro, ad esempio, filtrare la serie CNMG in base alla forma e alle dimensioni.

- Passo 3: Valutare le caratteristiche di progettazione degli inserti in metallo duro, ad esempio selezionare il rivestimento TiAlN per la lavorazione di superleghe o inserti personalizzati/formati per pezzi complessi.

- Passo 4: Consultare i dati del produttore (ad esempio, i cataloghi Sandvik o Kennametal) e i campioni di prova per convalidare le prestazioni.

- Passo 5: Monitorare e regolare in base alle metriche delle prestazioni (ad esempio, durata dell'utensile, rugosità della superficie), ad esempio, cambiare rivestimento o utilizzare inserti personalizzati/formati per ridurre l'usura.

VII. Errori comuni da evitare

- Ignorare la compatibilità dei materiali: L'uso del grado P per l'acciaio inossidabile causa un'usura precoce. Evitare: Corrispondenza con i gradi ISO.

- Codici di designazione per l'affaccio: Le dimensioni o la forma sbagliate portano all'incompatibilità. Evitare: Leggere attentamente i codici e le tabelle.

- Trascurare i rivestimenti o i gradi: Manca il prolungamento della durata, ad esempio non utilizzando il TiN per l'acciaio. Evitare: Selezionare rivestimenti CVD/PVD o personalizzati.

- Ignorare il potenziale degli inserti personalizzati/formali: Efficienza mancante per pezzi complessi. Evitare: Consultare i produttori per soluzioni personalizzate/formali.

- Suggerimenti per la risoluzione dei problemi: Segni come scheggiature (spigoli troppo taglienti) o bordi arrotondati (rivestimento non corrispondente); correggere regolando l'inclinazione o utilizzando inserti personalizzati/di forma.

VIII. Conclusione

La scelta dell'inserto in metallo duro giusto è un processo sistematico, con la progettazione degli inserti in metallo duro (ad esempio, forma, rivestimento), la tabella di designazione degli inserti in metallo duro, gli inserti in metallo duro personalizzati e gli inserti in metallo duro di forma come strumenti fondamentali. Valutando i materiali, le operazioni e le prestazioni, è possibile aumentare significativamente l'efficienza della lavorazione, con inserti personalizzati e di forma che offrono vantaggi unici per scenari complessi o ad alta richiesta. Consultate i fornitori professionali o utilizzate gli strumenti online per ottenere consigli su misura, ed esplorate argomenti come "migliori inserti in metallo duro per alluminio" o "fornitori di inserti in metallo duro" per approfondimenti.