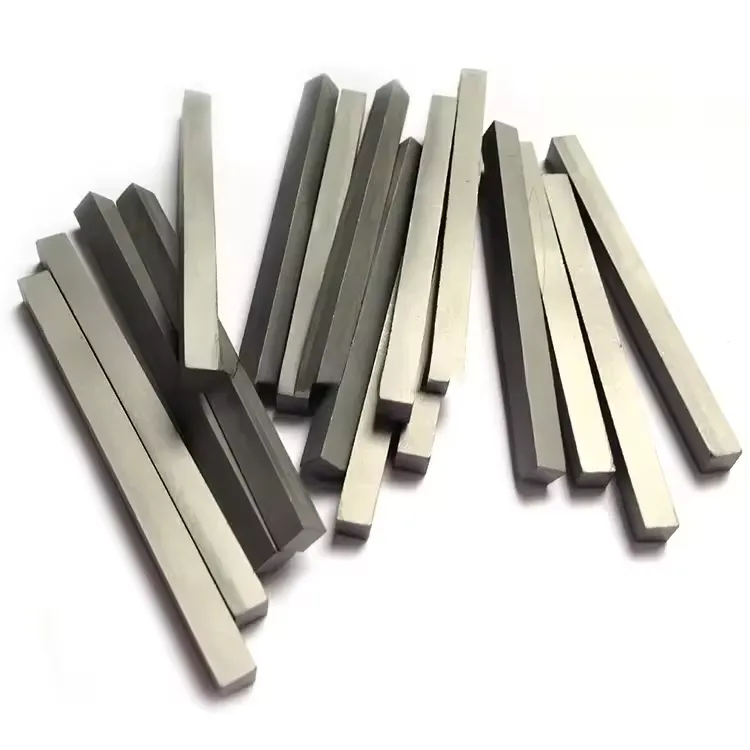

Bandes de carbure de tungstène extrudées

Les bandes de carbure de tungstène extrudées sont un type spécifique de barres de carbure de tungstène fabriquées à l'aide de la technologie de l'extrusion. processus de fabrication de l'extrusion. Ce procédé permet de créer de très longues bandes continues avec une section transversale uniforme.

Contactez notre équipe de vente pour découvrir toutes les options de tarification.

Le processus d'extrusion

C'est comme presser du dentifrice dans un tube ou faire des pâtes.

- Mixage : La poudre de carbure de tungstène et un liant (généralement du cobalt) sont mélangés à un plastifiant ou à un polymère. La poudre sèche se transforme ainsi en une substance épaisse, pâteuse ou argileuse.

- Extrusion : Cette pâte est ensuite poussée sous haute pression à travers une filière, un outil trempé doté d'une ouverture de forme précise (dans ce cas, un rectangle). Cela forme une longue bande "verte" (non frittée) continue.

- Découpage et frittage : La longue bande verte est coupée aux longueurs souhaitées. Elle est ensuite soumise à un processus de chauffage (frittage) qui élimine le plastifiant et fusionne les particules de carbure de tungstène et de cobalt, ce qui donne un produit final extrêmement dense et dur.

Principaux avantages de l'extrusion

Le principal avantage de l'extrusion par rapport à l'emboutissage standard est la possibilité de créer des pièces avec un profil constant sur de très grandes longueurs.

- Longueurs plus importantes : L'extrusion permet de produire des bandes beaucoup plus longues que ce qui est possible avec le pressage traditionnel, qui est limité par la taille du moule de pressage. Il est idéal pour les applications nécessitant une surface d'usure ou une arête de coupe longue et sans soudure.

- Densité uniforme : Ce procédé permet d'obtenir une densité et une structure de grain très uniformes et cohérentes sur toute la longueur de la bande.

- Formes complexes : Bien que cette question porte sur les bandes, le processus d'extrusion est également excellent pour créer des tiges, des tubes et d'autres profils personnalisés complexes qui sont difficiles à mouler.

Les propriétés finales du matériau, telles que la dureté et la résistance à l'usure, sont déterminées par la nuance spécifique (rapport carbure/cobalt) et sont comparables à celles des bandes fabriquées par d'autres méthodes. La principale différence réside dans les possibilités de forme et de longueur offertes par le processus de fabrication.

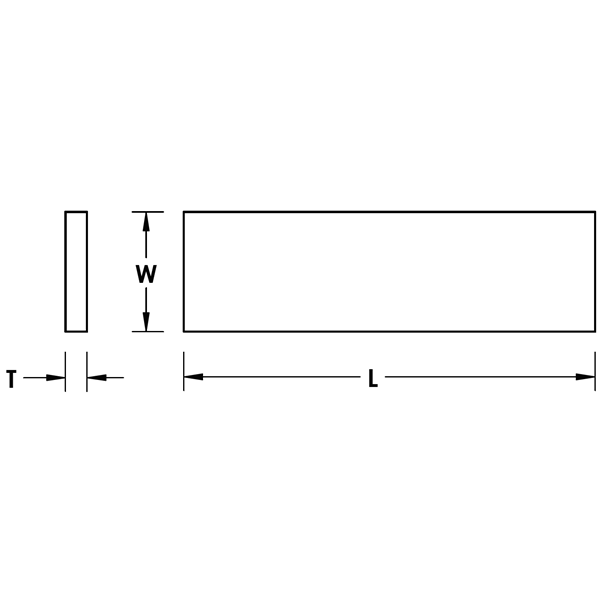

| T(Thickness) (épaisseur) | W(Largeur) | L(Longueur) | ||

|---|---|---|---|---|

| Fini(mm) | Tolérance (mm) | Fini(mm) | Tolérance (mm) | (mm) |

| 2 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 5 | 10.1/10.2 | 310 |

| 2 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 10 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 12 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 14 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 15 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 16 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 18 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 19 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 5 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 9 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 11 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 28 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 31 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 5 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 6 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 8 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 30 | +0.6/+0.2 | 310 |

Besoin d'une consultation ? Contactez-nous!

Contactez notre équipe de vente pour découvrir toutes les options de tarification.