Plaquettes de rainurage : Outils essentiels pour l'usinage de précision

Dans le monde du travail des métaux et de l'usinage CNC, les plaquettes de rainurage jouent un rôle crucial dans l'obtention de résultats précis et efficaces. Ces outils de coupe polyvalents sont indispensables pour créer des rainures, des fentes et d'autres caractéristiques complexes dans les pièces à usiner. Que vous soyez un machiniste chevronné ou un novice dans ce domaine, il est essentiel de comprendre les plaquettes de rainurage pour maîtriser les différentes opérations d'usinage. Ce guide complet aborde les subtilités de la fabrication des plaquettes de rainurage. inserts de rainurage, Le site Web de la Commission européenne présente les différents types d'outils, leurs applications et les meilleures pratiques afin de vous aider à optimiser vos processus d'usinage.

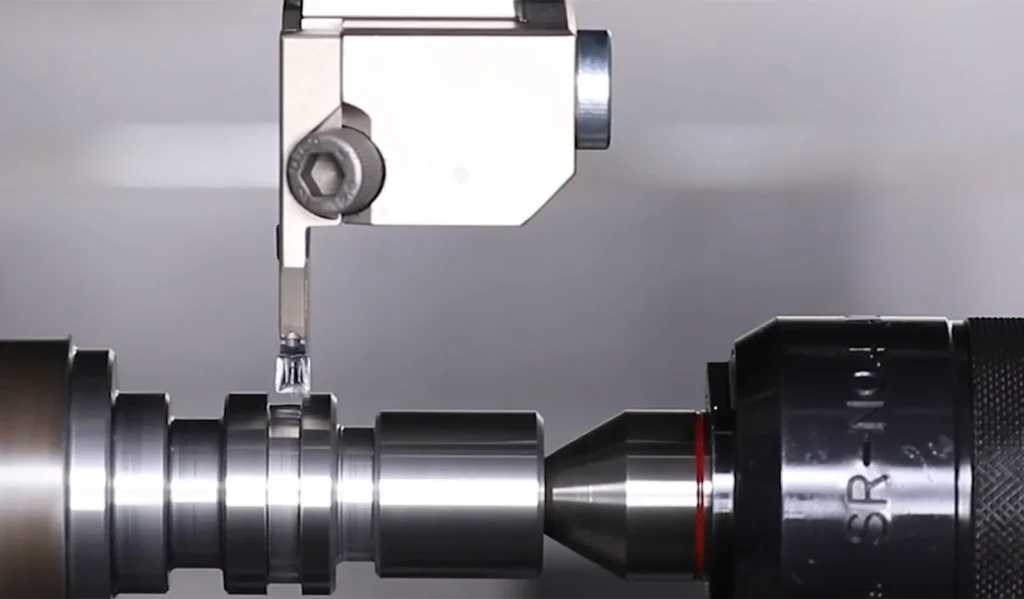

Qu'est-ce qu'une plaquette de rainurage ?

Inserts de rainurage sont des outils de coupe spécialisés conçus pour créer des rainures, des canaux ou des évidements dans une pièce. Ces plaquettes sont généralement fabriquées dans des matériaux durs et résistants à l'usure, tels que le carbure, la céramique ou le diamant polycristallin (PCD). Les plaquettes de rainurage sont utilisées dans diverses opérations d'usinage, notamment le tournage, le fraisage et le filetage, pour produire des profils de rainurage précis et cohérents.

La conception des plaquettes de rainurage est soigneusement étudiée pour équilibrer l'efficacité de la coupe, le contrôle des copeaux et la durée de vie de l'outil. La plupart des plaquettes de rainurage sont dotées d'une seule arête de coupe, ce qui permet un contrôle précis de la largeur et de la profondeur de la rainure. La géométrie de l'arête de coupe est optimisée pour réduire les forces de coupe et améliorer l'évacuation des copeaux, ce qui garantit un profil de rainure propre et précis.

Types de plaquettes de rainurage

Le monde des plaquettes de rainurage est très varié, avec différents types conçus pour répondre à des exigences d'usinage spécifiques. Examinons les principales catégories en détail :

1. Plaquettes de rainurage CNC

Les plaquettes de rainurage CNC sont spécialement conçues pour être utilisées dans les machines à commande numérique par ordinateur (CNC). Ces plaquettes offrent une précision et une répétabilité élevées, ce qui les rend idéales pour les environnements de production à grande échelle. Les plaquettes de rainurage CNC sont disponibles en différentes formes et tailles pour s'adapter aux différents profils de rainurage et paramètres d'usinage.

Les principales caractéristiques des plaquettes de rainurage CNC sont les suivantes :

- Tolérances dimensionnelles précises pour des résultats cohérents

- Conception avancée des brise-copeaux pour un meilleur contrôle des copeaux

- Compatibilité avec les opérations d'usinage à grande vitesse

- Géométrie optimisée pour réduire les efforts de coupe et améliorer la durée de vie de l'outil

Exemple d'application : Une plaquette de rainurage CNC peut être utilisée dans l'industrie automobile pour créer des rainures précises pour les segments de piston dans les blocs moteurs, afin de garantir une étanchéité et des performances optimales.

2. Plaquettes de rainurage PCD

Les plaquettes de rainurage en diamant polycristallin (PCD) sont des outils de coupe haut de gamme connus pour leur dureté et leur résistance à l'usure exceptionnelles. Ces plaquettes sont particulièrement efficaces pour l'usinage de matériaux abrasifs tels que les alliages d'aluminium, les composites et les métaux non ferreux. Les plaquettes de rainurage PCD offrent une durée de vie prolongée et une qualité de finition de surface supérieure.

Les avantages des plaquettes de rainurage en PCD sont les suivants :

- Dureté et résistance à l'usure extrêmes

- Excellente conductivité thermique pour la dissipation de la chaleur

- Capacité à maintenir une arête de coupe tranchante pendant de longues périodes

- Idéal pour la production en grande quantité de composants non ferreux

Exemple d'application : Dans l'industrie aérospatiale, les plaquettes de rainurage PCD peuvent être utilisées pour usiner des rainures dans des composants aéronautiques en aluminium, où la précision et la qualité de la surface sont essentielles.

3. Plaquettes de rainurage de face

Rainurage de la face sont conçues pour créer des rainures sur la face ou l'extrémité d'une pièce. Ces plaquettes sont couramment utilisées dans les opérations de tournage pour produire des rainures circulaires, des sièges de joints toriques et d'autres caractéristiques radiales. Les plaquettes de rainurage de face ont souvent une géométrie spéciale pour assurer l'évacuation des copeaux et minimiser les forces de coupe.

Caractéristiques principales des plaquettes de rainurage frontal :

- Conception robuste pour résister aux forces de coupe radiales

- Des brise-copeaux spécialisés pour un enlèvement efficace des copeaux

- Disponible en différentes largeurs pour s'adapter à différentes tailles de rainures

- Ils présentent souvent un angle de coupe neutre ou positif pour une coupe plus douce.

Exemple d'application : Dans l'industrie hydraulique, les plaquettes de rainurage peuvent être utilisées pour créer des rainures précises pour les joints toriques à l'extrémité des composants cylindriques, afin d'assurer une bonne étanchéité dans les systèmes à haute pression.

4. Plaquettes de rainurage de face en queue d'aronde

Plaquettes de rainurage à queue d'aronde sont un type spécialisé d'outil de rainurage frontal utilisé pour créer des rainures en forme de queue d'aronde. Ces rainures ont une base plus large que l'ouverture, ce qui permet un excellent verrouillage mécanique pour les composants tels que les joints toriques ou les joints d'étanchéité. Plaquettes de rainurage à queue d'aronde nécessitent un positionnement et des paramètres de coupe précis pour obtenir le profil souhaité.

Caractéristiques uniques des plaquettes de rainurage à queue d'aronde :

- Géométrie complexe de l'arête de coupe pour produire la forme en queue d'aronde

- Nécessite des porte-outils spécialisés pour une orientation correcte

- Souvent utilisé en conjonction avec des techniques de programmation spécialisées

- Disponible dans différents angles pour s'adapter aux différentes spécifications de la queue d'aronde

Exemple d'application : Dans la production de vannes industrielles, les inserts de rainurage à queue d'aronde peuvent être utilisés pour créer une assise sûre pour des joints spécialisés, garantissant un fonctionnement sans fuite sous haute pression.

5. Plaquettes de rainurage à rayon complet

Les plaquettes de rainurage à rayon complet sont dotées d'une arête de coupe arrondie qui produit un profil de rainurage lisse et incurvé. Ces plaquettes sont idéales pour les applications nécessitant une réduction des contraintes ou une amélioration de l'écoulement des fluides. Les plaquettes de rainurage à rayon complet sont couramment utilisées dans les secteurs de l'automobile, de l'aérospatiale et de l'hydraulique.

Avantages des plaquettes de rainurage à rayon complet :

- Produire des profils de rainures lisses et sans contraintes

- Améliorer la dynamique des fluides dans les systèmes hydrauliques et pneumatiques

- Réduire le risque d'apparition de fissures dans les composants soumis à de fortes contraintes

- Améliorent souvent la finition de la surface par rapport aux rainures à angles vifs.

Exemple d'application : Dans la conception de composants de turbines, les inserts de rainurage à rayon complet peuvent être utilisés pour créer des canaux lisses pour l'écoulement des fluides de refroidissement, optimisant ainsi la dissipation de la chaleur et l'efficacité du moteur.

6. Plaquettes de rainurage en poly V

Inserts de rainurage en poly V sont des outils de coupe spécialisés conçus pour créer simultanément plusieurs rainures en forme de V, généralement utilisés dans la production de courroies trapézoïdales et de poulies en polyéthylène. Ces inserts sont essentiels dans les applications automobiles et industrielles où la transmission de puissance par courroie est nécessaire.

Caractéristiques principales inserts de rainurage en poly V inclure :

- Plusieurs arêtes de coupe disposées en V

- Profils rectifiés avec précision pour assurer une géométrie précise des rainures

- Disponible en plusieurs tailles standard pour répondre aux différentes spécifications des courroies trapézoïdales en polyéthylène.

- Souvent fabriqués à partir de matériaux de haute performance nuances de carbure pour une durée de vie prolongée de l'outil

Avantages de l'utilisation de plaquettes de rainurage en poly V :

- Productivité accrue grâce à l'usinage de plusieurs rainures en une seule passe

- Espacement et profondeur uniformes des rainures sur toute la surface de la poulie

- Amélioration de l'état de surface par rapport aux opérations séquentielles à une seule gorge

- Réduction des temps d'usinage et des changements d'outils

Exemple d'application : Dans l'industrie automobile, les inserts de rainurage en poly V sont utilisés pour fabriquer des poulies de courroie serpentine pour les entraînements d'accessoires du moteur, assurant un ajustement précis de la courroie et une transmission optimale de la puissance.

Lors du choix des plaquettes de rainurage en poly V, il convient de tenir compte des facteurs suivants :

- Nombre de rainures nécessaires

- Spécifications du pas de la rainure et du profil

- Matériau de la pièce (généralement de l'aluminium ou de l'acier pour les poulies)

- Rigidité de la machine et capacités de puissance

L'utilisation correcte des inserts de rainurage en poly V nécessite une attention particulière :

- Alignement précis de la plaquette dans le porte-outil

- Alimentation suffisante en liquide de refroidissement pour gérer la production de chaleur sur plusieurs arêtes de coupe

- Contrôle minutieux des paramètres de coupe pour équilibrer la productivité et la durée de vie de l'outil

En incorporant des plaquettes de rainurage poly V dans vos opérations d'usinage, vous pouvez améliorer de manière significative l'efficacité et la qualité de la production de poulies, contribuant ainsi à l'amélioration des performances des systèmes de transmission de puissance dans diverses applications.

Nomenclature des plaquettes de rainurage

Comprendre le rainurage insérer la nomenclature est essentielle pour sélectionner l'outil adéquat pour votre application. La convention d'appellation comprend généralement des informations sur la forme, la taille, l'angle de dépouille et d'autres caractéristiques de la plaquette. Décortiquons le nom d'une plaquette de rainurage typique :

MGMN 200-G

- M : Insérer la forme (dans ce cas, rhombique)

- G : Angle de dégagement

- M : Classe de tolérance

- N : État à la pointe de la technologie

- 200 : Taille de l'insert (par exemple, 2 mm d'épaisseur)

- G : Désignation du brise-copeaux

Parmi les autres éléments de nomenclature que vous pouvez rencontrer, citons

- Type de revêtement (par exemple, TiN, AlTiN)

- Qualité (indiquant la composition de l'insert et l'application prévue)

- Indicateurs de géométrie spéciale (par exemple, essuie-glace plat, conception du klaxon)

En vous familiarisant avec ces codes, vous pourrez identifier et sélectionner rapidement la plaquette de rainurage appropriée à vos besoins d'usinage spécifiques. Il est également essentiel de consulter les catalogues des fabricants, car de légères variations dans la nomenclature peuvent exister entre les différentes sociétés d'outillage.

Applications des plaquettes de rainurage

Les plaquettes de rainurage sont utilisées dans un large éventail d'applications d'usinage dans diverses industries. Parmi les applications les plus courantes, on peut citer

- Création de gorges de joints toriques et de sièges de joints

- Exemple : Usinage de rainures précises dans les embouts de vérins hydrauliques pour assurer une bonne étanchéité

- Production de gorges pour les anneaux d'arrêt

- Exemple : Création de rainures pour l'anneau de retenue dans les composants de la transmission automobile pour un assemblage sûr

- Usinage des contre-dépouilles et des évidements

- Exemple : Formation de rainures de décharge dans les collets d'arbre pour réduire les concentrations de contraintes

- Formation de filets dans les opérations de tournage

- Exemple : Utilisation d'inserts de rainurage spécialisés pour produire des profils de filetage personnalisés dans des fixations de haute précision

- Création de fentes pour les anneaux de retenue

- Exemple : Usinage de rainures dans les arbres de moteur pour accueillir des circlips pour la fixation des roulements

- Réalisation de rainures pour le passage des fluides dans les composants hydrauliques

- Exemple : Création de canaux dans les corps de vanne pour contrôler le flux d'huile dans les systèmes hydrauliques

- Usinage de rainures pour clavettes et cannelures

- Exemple : Formation de rainures de clavette dans des arbres d'entraînement pour des applications de transmission de puissance

La polyvalence des plaquettes de rainurage en fait des outils essentiels dans des secteurs tels que l'automobile, l'aérospatiale, le pétrole et le gaz, et la fabrication générale. En sélectionnant la plaquette de rainurage appropriée et en optimisant les paramètres d'usinage, les fabricants peuvent obtenir des résultats de haute précision dans une large gamme de matériaux et de géométries de composants.

Rainurage et filetage : Comprendre la différence

Bien que les opérations de rainurage et de filetage puissent sembler similaires, elles ont des objectifs différents et nécessitent des outils distincts :

Rainurage :

- Crée un canal ou une cavité dans la pièce, souvent avec un profil rectangulaire ou incurvé.

- Les plaquettes de rainurage ont généralement une arête de coupe plate ou légèrement incurvée

- L'outil se déplace radialement dans la pièce, en maintenant une profondeur constante.

- Principalement utilisé pour créer des caractéristiques telles que des rainures de joints toriques, des contre-dépouilles et des rainures de face.

- La largeur de la rainure est déterminée par la largeur de la plaquette

Filetage :

- Produit une arête hélicoïdale (filetage extérieur) ou une rainure (filetage intérieur) sur une surface cylindrique.

- Les inserts de filetage sont dotés d'une arête de coupe pointue ou angulaire, conçue pour créer la forme spécifique du filet. profil du fil

- L'outil suit une trajectoire hélicoïdale et s'enfonce progressivement dans la pièce.

- Utilisé pour créer des éléments de fixation tels que des boulons, des écrous et des raccords filetés.

- Le profil du filet est déterminé par la géométrie de la plaquette et la trajectoire hélicoïdale de l'outil.

La principale différence réside dans le mouvement de l'outil et la caractéristique qui en résulte. Le rainurage implique une plongée radiale de l'outil dans la pièce, tandis que le filetage nécessite une trajectoire hélicoïdale de l'outil pour créer une forme de filet en spirale continue.

Exemple de comparaison :

- Opération de rainurage : Création d'une rainure de 5 mm de large et de 2 mm de profondeur sur un arbre pour un joint torique.

- Opération de filetage : Réalisation d'un filetage extérieur M10x1,5 sur le même arbre pour la fixation d'un écrou

Rainurage et tronçonnage : Distinctions clés

Le rainurage et le tronçonnage sont des opérations apparentées, mais elles ont des objectifs différents et des caractéristiques distinctes :

Rainurage :

- Crée un canal ou un renfoncement dans la pièce sans la séparer en deux parties

- La profondeur de la rainure est généralement inférieure au rayon de la pièce.

- Utilise des plaquettes plus étroites conçues pour la précision et la finition de surface

- Il faut souvent plusieurs passages pour obtenir des rainures plus profondes

- L'objectif principal est de créer une caractéristique ou un profil spécifique

Départ :

- Il s'agit de couper l'ensemble de la pièce pour la séparer en deux parties distinctes.

- La profondeur de coupe est égale ou supérieure au rayon de la pièce.

- Utilise des plaquettes plus larges et plus robustes conçues pour résister à des forces de coupe plus élevées

- Généralement effectué en une seule passe pour découper complètement la pièce.

- L'objectif principal est de séparer ou d'enlever une partie de la pièce.

Bien que les deux opérations utilisent des géométries d'outils similaires, les outils de tronçonnage sont généralement plus robustes pour gérer la séparation complète de la pièce à usiner. Ils sont souvent équipés de brise-copeaux et de systèmes d'arrosage spécialisés pour relever les défis des opérations de coupe profonde.

Exemple de comparaison :

- Opération de rainurage : Création d'une rainure circulaire de 3 mm de large et de 5 mm de profondeur sur un arbre de 50 mm de diamètre.

- Opération de tronçonnage : Coupe d'une section de 10 mm de long à l'extrémité du même arbre de 50 mm de diamètre.

Choisir la bonne plaquette de rainurage

Le choix de la plaquette de rainurage appropriée est crucial pour obtenir des résultats optimaux. Les facteurs suivants doivent être pris en compte lors de la sélection d'une plaquette de rainurage :

- Matériau de la pièce : Adapter la qualité de la plaquette au matériau usiné.

- Par exemple, utilisez une plaquette en carbure revêtue pour l'acier ou une plaquette en PCD pour les alliages d'aluminium.

- Dimensions de la rainure : Sélectionnez une largeur de plaquette correspondant à la largeur de rainure souhaitée.

- Envisager d'utiliser plusieurs passages avec un insert plus étroit pour obtenir des rainures plus larges si nécessaire.

- Conditions de coupe : Tenir compte de facteurs tels que la vitesse de coupe, la vitesse d'avance et la profondeur de coupe.

- Des vitesses plus élevées peuvent nécessiter des qualités ou des revêtements plus résistants à l'usure.

- Stabilité de la machine : Évaluez la rigidité de votre installation et choisissez un insert capable de supporter les vibrations attendues.

- Pour les installations moins rigides, les plaquettes à angle de coupe positif permettent de réduire les efforts de coupe.

- Exigences en matière de finition de surface : Choisissez une plaquette avec le brise-copeaux et la préparation d'arête appropriés pour la qualité de finition souhaitée.

- Les géométries des racleurs permettent d'obtenir de meilleurs états de surface dans certaines applications.

- Attentes en matière de durée de vie de l'outil : Équilibrer les performances et les coûts en tenant compte de la résistance à l'usure de la plaquette et de la fréquence de remplacement.

- Les qualités ou les revêtements de qualité supérieure peuvent avoir un coût initial plus élevé, mais peuvent être plus économiques dans le cas d'une production en grande quantité.

- Disponibilité du liquide de refroidissement : Choisissez des plaquettes avec des brise-copeaux et des revêtements appropriés en fonction de votre méthode d'alimentation en liquide de refroidissement (arrosage, haute pression ou usinage à sec).

- Géométries spéciales : Envisagez des conceptions de plaquettes spécialisées pour des applications uniques, telles que l'usinage de type suisse ou le rainurage intensif.

En évaluant soigneusement ces facteurs et en consultant des fabricants d'outils ou des machinistes expérimentés, vous pouvez sélectionner la plaquette de rainurage optimale pour votre application spécifique, garantissant ainsi des résultats efficaces et de haute qualité.

Meilleures pratiques pour l'utilisation des plaquettes de rainurage

Pour optimiser les performances et la longévité de vos plaquettes de rainurage, suivez ces bonnes pratiques :

- Veillez à ce que la plaquette soit correctement placée et serrée dans le porte-outil.

- Nettoyer la poche de l'insert et les surfaces de serrage avant l'installation

- Utiliser une clé dynamométrique pour appliquer la force de serrage correcte.

- Utilisez les paramètres de coupe recommandés par le fabricant de la plaquette.

- Commencez par des vitesses et des avances prudentes, puis optimisez en fonction des résultats.

- Envisagez d'utiliser des calculateurs de paramètres de coupe ou des applications fournies par les sociétés d'outillage.

- Maintenir un débit de liquide de refroidissement adéquat pour gérer la production de chaleur et l'évacuation des copeaux.

- Utiliser un liquide de refroidissement à haute pression lorsque c'est possible pour améliorer le contrôle des copeaux.

- S'assurer que les buses d'arrosage sont correctement alignées sur la zone de coupe.

- Surveiller l'usure des plaquettes et les remplacer avant qu'elles ne s'usent excessivement.

- Établir un programme d'inspection régulier en fonction de vos exigences de production

- Rechercher des signes d'usure tels que l'usure des flancs, l'usure des cratères ou l'écaillage des bords.

- Optimisez votre stratégie d'usinage pour minimiser la déviation de l'outil et les vibrations.

- Utiliser le porte-à-faux d'outil le plus court possible pour maximiser la rigidité

- Envisager l'utilisation d'un système anti-vibration barres d'alourdissement pour les opérations de rainurage profond

- Envisager l'utilisation de revêtements spécialisés pour améliorer les performances de l'insert pour des matériaux spécifiques.

- Par exemple, les revêtements en AlTiN pour les applications à haute température ou les revêtements en diamant pour les matériaux non ferreux.

- Nettoyez et entretenez régulièrement votre outillage pour garantir des performances constantes.

- Éliminer les arêtes rapportées (BUE) et l'accumulation de copeaux sur les plaquettes et les porte-outils

- Vérifier que le porte-outil ou le mécanisme de serrage n'est pas endommagé

- Expérimenter différentes conceptions de brise-copeaux pour optimiser le contrôle des copeaux.

- La formation et l'évacuation correctes des copeaux sont essentielles pour la qualité de la rainure et la durée de vie de l'outil.

- Utiliser un logiciel de FAO pour simuler et optimiser les trajectoires des outils de rainurage.

- Cela permet d'identifier les problèmes potentiels avant l'usinage proprement dit et d'améliorer l'efficacité globale.

- Conservez des registres détaillés des performances des plaquettes et des schémas d'usure.

- Ces données peuvent servir de base à de futures sélections d'outils et à l'amélioration des processus.

En mettant en œuvre ces meilleures pratiques, vous pouvez améliorer de manière significative les performances, la cohérence et la rentabilité de vos opérations de rainurage.

Conclusion

Les plaquettes de rainurage sont des outils indispensables dans le monde de l'usinage de précision. En comprenant les différents types, applications et meilleures pratiques associés aux plaquettes de rainurage, les machinistes peuvent obtenir une productivité plus élevée, une meilleure qualité des pièces et une réduction des coûts de fabrication. Que vous travailliez avec des plaquettes de rainurage CNC, des plaquettes de rainurage PCD ou des variantes spécialisées telles que les plaquettes de rainurage à queue d'aronde, la maîtrise de l'utilisation de ces outils de coupe polyvalents améliorera sans aucun doute vos capacités d'usinage.

Au fur et à mesure que la technologie progresse, la conception des plaquettes de rainurage et les matériaux utilisés évoluent pour répondre aux exigences sans cesse croissantes de la fabrication moderne. Des innovations en matière de géométries, de revêtements et de nuances de plaquettes sont constamment développées pour améliorer les performances, prolonger la durée de vie des outils et élargir la gamme des matériaux usinables. Voici quelques tendances émergentes dans la technologie des plaquettes de rainurage :

- PVD avancé et MCV revêtements pour une meilleure résistance à l'usure et une meilleure évacuation des copeaux

- Plaquettes de micro-gravage pour des applications ultra-précises dans des industries telles que la fabrication d'appareils médicaux

- Intégration de capteurs pour la surveillance en temps réel de l'usure des outils et la maintenance prédictive

- Développement de nouveaux matériaux de substrat pour améliorer la ténacité et la stabilité thermique

- Techniques de fabrication additive pour la production de géométries d'inserts personnalisées

En restant informé des derniers développements de la technologie des plaquettes de rainurage et en affinant continuellement vos processus d'usinage, vous serez bien équipé pour vous attaquer aux tâches d'usinage les plus difficiles avec confiance et précision. N'oubliez pas que les opérations de rainurage réussies nécessitent une approche globale, prenant en compte non seulement la plaquette elle-même, mais aussi l'ensemble du système d'usinage, y compris la machine-outil, le matériau de la pièce et les conditions de coupe. Avec les connaissances, les outils et les techniques appropriés, vous pouvez exploiter tout le potentiel des plaquettes de rainurage et porter vos capacités d'usinage à de nouveaux sommets.