Tiges en carbure : Une analyse technique complète de la science des matériaux aux applications avancées

Introduction

Le carbure cémenté n'est pas un matériau unique, mais une classe de matériaux composites aux propriétés modulables. Le concept de base consiste à utiliser une phase dure de carbure métallique réfractaire (comme le carbure de tungstène) comme squelette, qui est ensuite "cimenté" par un liant métallique plus ductile (comme le cobalt), créant ainsi un matériau d'ingénierie qui possède à la fois une dureté extrêmement élevée et une ténacité suffisante. Dans ce système de matériaux, les barres de carbure constituent la forme semi-finie la plus primaire et la plus fondamentale, servant de point de départ à la fabrication d'une large gamme d'outils de précision de haute performance.

L'histoire du carbure cémenté remonte à 1923 en Allemagne, où l'invention du premier alliage de carbure de tungstène et de cobalt, dont la dureté n'est surpassée que par celle du diamant, a marqué le début d'une nouvelle ère. Toutefois, ce premier alliage ne donnait pas de bons résultats lors de la coupe de l'acier. Ce n'est qu'en 1929 que ce problème a été résolu en ajoutant d'autres carbures, tels que le carbure de titane, à la composition de l'alliage, ce qui a permis d'élargir considérablement son champ d'application. Ce développement a révolutionné la fabrication moderne, en permettant d'augmenter les vitesses d'usinage de centaines, voire de milliers de fois, et de découper efficacement divers matériaux difficiles à usiner. Par conséquent, il a remplacé l'acier rapide traditionnel (HSS) et l'acier à outils au carbone dans de nombreux domaines.

Ce rapport vise à fournir une analyse approfondie et interdisciplinaire des barres en carbure, couvrant la science fondamentale des matériaux, les principaux processus de fabrication, les systèmes de classification et de normalisation, les applications industrielles clés et les tendances de pointe dans le développement technologique futur. Il est destiné aux ingénieurs, aux spécialistes des matériaux et au personnel technique des industries connexes, et s'efforce d'offrir une référence technique complète et approfondie.

Section 1 : La science des matériaux du carbure cémenté

1.1 Composants principaux : Phase dure et phase liante

Les propriétés macroscopiques du carbure cémenté sont déterminées par sa structure biphasée microscopique : un squelette en phase dure qui assure la dureté et une matrice en phase liante métallique qui assure la ténacité.

Squelette en carbure de tungstène (WC) (phase α)

Le carbure de tungstène est le composant le plus important du carbure cémenté, représentant généralement 70% à 97% du poids total. Il confère au matériau les caractéristiques physiques qui le définissent : une dureté extrêmement élevée (dureté Mohs d'environ 9-9,5, la deuxième après le diamant), un point de fusion élevé de plus de 2000°C et une résistance à l'usure exceptionnelle. Au cours du processus de fabrication, la taille des grains de la poudre de carbure de tungstène est une variable de contrôle essentielle, avec des tailles allant du sous-micron (0,2-0,5 µm) et des grains fins (0,5-0,8 µm) à des particules plus grossières (jusqu'à 10 µm).

Liant de cobalt (Co) (phase β)

Le cobalt est le métal liant le plus utilisé, sa teneur variant généralement entre 3% et 27%. Il agit comme un ciment, liant étroitement les particules de carbure de tungstène, dures mais fragiles, entre elles. Le rôle principal du cobalt est de fournir la ténacité (résistance à la rupture) et la résistance à la rupture transversale nécessaires au matériau. Au cours du processus de frittage qui s'ensuit, le cobalt fond en phase liquide, mouillant et enveloppant complètement les particules de carbure de tungstène. En refroidissant, il forme une matrice métallique continue, créant une structure de matériau composite dense.

Le paradigme de la dureté

La relation entre la dureté et la ténacité est le principe central de la conception des nuances de carbure cémenté. Il existe une relation inverse contrôlable entre ces deux propriétés. En ajustant deux variables clés - la taille des grains de carbure de tungstène et la teneur en cobalt - les ingénieurs peuvent adapter précisément les propriétés du matériau à des conditions de travail spécifiques.

- La recherche d'une plus grande dureté: Ce résultat est obtenu en réduisant la teneur en cobalt et en diminuant la taille des grains de carbure de tungstène. Une teneur en cobalt plus faible signifie une fraction volumique plus élevée de la phase dure, ce qui entraîne un contact plus étroit entre les particules de carbure de tungstène et maximise donc la résistance à l'usure du matériau. Des grains plus fins (selon l'effet Hall-Petch) augmentent également la dureté de manière significative. Ces matériaux conviennent aux applications de finition de haute précision et à forte usure.

- Vers une plus grande ténacité: Ce résultat est obtenu en augmentant la teneur en cobalt et en utilisant des grains de carbure de tungstène plus grossiers. Une teneur en cobalt plus élevée forme un réseau de phase liante plus épais et plus continu qui peut absorber plus efficacement l'énergie d'impact et inhiber la propagation des fissures. Ces matériaux conviennent mieux à la coupe interrompue, aux conditions de charge lourde ou aux applications d'ébauche et d'exploitation minière en présence de vibrations.

Cette capacité de contrôle précis explique pourquoi il existe des centaines de nuances différentes de carbure cémenté sur le marché. Chaque nuance représente un point d'optimisation spécifique sur le spectre de la dureté, conçu pour répondre à des modes de défaillance particuliers, tels que l'usure par abrasion lors de la finition de l'acier trempé ou la fracture par impact lors du fraisage grossier de l'acier inoxydable.

1.2 Alliages et additifs : Adapter les performances à des applications spécifiques

Alors que le système de base WC-Co offre d'excellentes performances, d'autres éléments d'alliage sont introduits pour faire face à des conditions de travail plus sévères et plus complexes.

Carbures cubiques (phase γ)

Les premiers alliages WC-Co, lorsqu'ils étaient utilisés pour la coupe à grande vitesse de l'acier, souffraient d'une usure rapide des cratères sur la face de coupe de l'outil en raison des réactions de diffusion chimique avec les copeaux chauds, ce qui entraînait la défaillance de l'outil.Pour résoudre ce problème, les chercheurs ont ajouté à la composition des carbures à structure cristalline cubique tels que le carbure de titane (TiC), le carbure de tantale (TaC) et le carbure de niobium (NbC).À haute température, ces carbures forment une solution solide avec le carbure de tungstène, connue sous le nom de phase γ. La présence de la phase γ améliore considérablement la dureté à haute température (ou "dureté à chaud") et la résistance à l'oxydation du matériau, supprimant efficacement l'usure en cratère. Cela a conduit à la création de nuances de carbure cémenté spécifiquement destinées à l'usinage de l'acier. Ce développement a marqué une étape importante dans l'histoire du carbure cémenté. Il ne s'agissait pas seulement d'une amélioration des performances, mais d'un changement fondamental dans la composition des phases du matériau, qui a permis de surmonter un goulot d'étranglement majeur dans les applications, ouvrant ainsi le vaste marché de l'usinage de l'acier pour le carbure cémenté.

Inhibiteurs de croissance des grains

Au cours du processus de frittage à haute température, des traces de carbure de vanadium (VC) et de carbure de chrome (Cr3C2) sont souvent ajoutées pour empêcher la croissance excessive des grains de carbure de tungstène, ce qui entraînerait une diminution de la dureté et de la résistance. Ces additifs fixent efficacement les limites des grains de carbure de tungstène, empêchant la migration des limites des grains et garantissant que le matériau final présente la microstructure fine et uniforme souhaitée.

Autres systèmes de reliure

Bien que le cobalt soit le liant dominant, la recherche de liants alternatifs n'a jamais cessé, motivée par des facteurs tels que le coût, la sécurité des ressources stratégiques et les préoccupations en matière de santé au travail. Par exemple, le nickel (Ni), le fer (Fe) et leurs alliages (tels que Co-Ni, Fe-Ni) sont également utilisés comme phases de liant pour ajuster la résistance à la corrosion, les propriétés magnétiques ou d'autres caractéristiques spécifiques du matériau.

1.3 La microstructure et son impact sur les propriétés mécaniques

La performance finale du carbure cémenté est déterminée par sa microstructure. La structure idéale se compose de particules dures en phase α (WC) uniformément réparties dans une matrice résistante en phase β (Co), la phase γ étant présente selon les besoins.La qualité du matériau dépend de l'uniformité de la répartition de la phase liante et de l'absence d'agglomération des particules de carbure de tungstène.

Le contrôle du processus pendant la production est crucial. Les défauts tels que la porosité doivent être strictement évités et la teneur en carbone du système doit être contrôlée avec précision. Une teneur en carbone trop faible entraîne la formation d'une phase η fragile (un carbure complexe W-Co), tandis qu'une teneur en carbone trop élevée entraîne la précipitation de graphite libre. Ces deux conditions dégradent gravement les propriétés mécaniques du matériau.

Les principaux indicateurs de performance du carbure cémenté sont les suivants :

- Dureté: Généralement mesurée à l'aide de l'échelle de dureté Rockwell A (HRA) ou de dureté Vickers (HV).

- La force: Généralement caractérisée par la résistance à la rupture transversale (TRS), qui reflète la capacité du matériau à résister à la rupture sous des charges de flexion.

- Résistance à la rupture (KIC): Mesure de la résistance du matériau à la propagation des fissures.

- Stabilité thermique: L'un des principaux avantages du carbure cémenté est sa capacité à conserver un haut degré de dureté à des températures élevées. Ses performances restent largement inchangées même à 500°C, et à 1000°C, il reste bien supérieur à l'acier rapide, ce qui est la raison fondamentale pour laquelle il peut réaliser des coupes à grande vitesse.

Section 2 : Le processus de fabrication de la métallurgie des poudres

Les propriétés uniques du carbure cémenté le rendent impossible à produire par les méthodes traditionnelles de fusion et de moulage. Il doit donc être fabriqué à l'aide de procédés de métallurgie des poudres. Ce procédé n'est pas seulement une méthode de mise en forme, mais une étape critique qui détermine la microstructure et les performances finales du matériau. L'ensemble du processus exige une très grande précision et un contrôle strict.

2.1 Préparation et mélange des matières premières

Le processus commence avec des poudres de matières premières fines et de haute pureté, y compris le carbure de tungstène, le cobalt et d'autres carbures et additifs nécessaires. La taille des particules des poudres brutes est généralement de l'ordre de 1 à 2 micromètres, voire plus fine, et les différentes poudres sont pesées avec précision en fonction de la formule du grade spécifique, puis ajoutées à un broyeur à billes par voie humide. De l'alcool ou un autre milieu organique est généralement ajouté pour le broyage humide afin de s'assurer que les composants sont bien mélangés et affinés, et pour éviter que les poudres ne s'oxydent pendant le mélange.

2.2 Broyage, séchage et granulation

Un broyage prolongé dans le broyeur à billes garantit l'uniformité microscopique des matières premières. La boue issue du broyage humide est ensuite séchée pour éliminer le milieu de broyage, ce qui permet d'obtenir une poudre composite uniforme. Ensuite, un agent de formation organique, tel que la paraffine ou le polyéthylène glycol (PEG), est ajouté à la poudre. L'agent de formation a pour but de lubrifier les particules de poudre au cours de l'étape de pressage ultérieure et de conférer au "compact vert" pressé un certain niveau de solidité (connu sous le nom de "solidité verte") pour faciliter sa manipulation. La poudre mélangée à l'agent de formation est souvent traitée par séchage par atomisation pour former des granulés sphériques ayant une bonne fluidité, ce qui facilite le pressage automatique.

2.3 Pressage et formage

Le mélange préparé est placé dans un moule de haute précision et soumis à une forte pression dans une presse pour former une ébauche préformée, appelée "green compact". Pour les tiges en carbureLes techniques de pressage à froid, de pressage sous pression rigide ou de pressage isostatique à froid sont couramment utilisées. Pour les barres comportant des trous de refroidissement internes complexes (tels que des trous hélicoïdaux), des procédés plus avancés tels que l'extrusion ou le moulage par injection de métal (MIM) peuvent être employés. À ce stade, le compact vert est poreux et peu résistant, mais il a déjà la forme de base du produit final.

2.4 Le frittage : Le cœur du processus

Le frittage est l'étape la plus critique de tout le processus. Les compacts verts sont placés dans un four de frittage sous vide ou un four à atmosphère contrôlée et chauffés à une température comprise entre 1300°C et 1600°C.

- Frittage en phase liquide: Cette température est bien inférieure au point de fusion du carbure de tungstène, mais supérieure au point de fusion du liant de cobalt. Lorsque la température dépasse le point eutectique, le cobalt fond en phase liquide. Sous l'action des forces capillaires, le cobalt liquide pénètre rapidement dans les interstices entre les particules de carbure de tungstène, les rapprochant les unes des autres et remplissant tous les pores.

- Densification et rétrécissement: Au fur et à mesure que les pores sont éliminés, le corps subit une contraction de volume importante et prévisible, généralement de l'ordre de 50%. Cela signifie que la conception du moule doit tenir compte précisément de ce retrait. Pendant le processus de frittage, le compact vert est transformé en un corps solide entièrement dense et non poreux.

Le contrôle de la température, de la durée, de la vitesse de chauffe, du niveau de vide et de l'atmosphère tout au long du processus de frittage a un impact décisif sur les performances du produit final. Le moindre écart peut entraîner les phénomènes de décarburation ou de carburation susmentionnés, ou des défauts tels que la porosité. La qualité du produit final dépend donc moins des matières premières elles-mêmes que de la capacité du fabricant à contrôler avec précision ce processus complexe en plusieurs étapes. C'est là que se situent les principales connaissances techniques et l'avantage concurrentiel dans le domaine du béton cimenté. fabrication de carbure mensonge de l'industrie.

2.5 Traitement après frittage

Les barres frittées sont extrêmement dures et toute finition dimensionnelle ultérieure doit être effectuée par meulage à l'aide de meules diamantées. Enfin, les produits sont soumis à un contrôle de qualité rigoureux, portant notamment sur la précision des dimensions, les défauts visuels, la densité, la dureté, la saturation magnétique et une série d'autres tests de performance, afin de s'assurer qu'ils répondent aux spécifications techniques.

Section 3 : Classification et normalisation des barres de carbure

Le système de classification des barres de carbure est complexe et précis, conçu pour répondre aux divers besoins des utilisateurs en aval. fabricants d'outils. La classification est principalement basée sur les normes nationales, les qualités des fabricants, les formes géométriques et les finitions de surface.

3.1 Normes et grades

Bien qu'il n'existe pas de système de classification unique et universellement unifié pour le carbure cémenté (sauf pour les applications de coupe des métaux), de nombreux pays et régions ont développé leurs propres normes. Par exemple, la norme chinoise GB/T 18376.1-2008 spécifie les qualités des outils de coupe en carbure cémenté. Dans la pratique, cependant, les principaux fabricants utilisent généralement leurs propres systèmes de classification, tels que la classification K10F d'Hyperion ou la classification GU25UF de GESAC. Ces codes de nuances contiennent des informations détaillées sur le matériau, telles que sa composition chimique, la taille de ses grains, ses caractéristiques de performance et les domaines d'application recommandés.

3.2 Classification selon la géométrie et la fonction

Il s'agit de la classification la plus pratique pour les concepteurs d'outils, car elle est directement liée à la conception et à l'efficacité de la fabrication de l'outil final.

- Tiges solides et tiges avec trous de refroidissement: Les barres rondes pleines (code : BR) sont le type le plus basique. Tiges avec canaux de refroidissement internes sont essentiels pour le perçage et le fraisage de haute performance, car ils délivrent le liquide de refroidissement directement dans la zone de l'arête de coupe. Cela permet de refroidir, de lubrifier et de rincer efficacement les copeaux, ce qui prolonge considérablement la durée de vie de l'outil et améliore l'efficacité de l'usinage.

- Géométrie du trou de refroidissement: La conception des trous de refroidissement est variée : trous centraux simples et droits (code : GA), deux trous droits (GB), deux trous hélicoïdaux (GD) et trois trous hélicoïdaux (GE). L'angle d'hélice des trous hélicoïdaux (par exemple, 30° ou 40°) est également un paramètre important. Bien que plus complexes à fabriquer, les trous hélicoïdaux sont plus adaptés à l'évacuation des copeaux dans les outils rotatifs tels que les perceuses.

- Géométrie de l'extrémité: Afin de réduire les opérations de rectification ultérieures pour les fabricants d'outils, les fournisseurs de tiges peuvent proposer des produits avec des caractéristiques d'extrémité spécifiques. Les exemples les plus courants sont les extrémités chanfreinées (code : 2), les extrémités à nez sphérique (BQ) et les extrémités coniques (BZ).

3.3 Classification par qualité et finition

- Grades du fabricant: Comme indiqué précédemment, ces codes propriétaires sont essentiels pour distinguer les performances des matériaux et les gammes d'application. Par exemple, une nuance peut être conçue pour l'usinage de l'acier trempé, tandis qu'une autre convient à l'usinage des alliages d'aluminium.

- Finition de la surface: Les barres sont classées en fonction de leur état de traitement. Cela affecte directement la tolérance d'usinage et la précision des opérations ultérieures. Les codes courants sont H0 (non rectifié), H1 (rectifié semi-fin), H2 (rectifié jusqu'à la tolérance h6) et H7 (rectifié jusqu'à la tolérance h5). Les fabricants d'outils sélectionnent le niveau de finition approprié en fonction de la précision de leur équipement et des exigences du produit final.

Le tableau ci-dessous résume les codes de classification courants pour les tiges en carbure, fournissant une référence pratique aux ingénieurs et au personnel chargé des achats pour décoder les catalogues de produits des fabricants.

Tableau 3.1 : Classification des tiges en carbure Code de référence

| Catégorie | Code | Description |

| Forme du produit | BR | Tiges solides |

| GA | Tiges avec trou de refroidissement central | |

| GB | Tiges avec 2 trous de refroidissement droits | |

| GD | Tiges avec 2 trous de refroidissement hélicoïdaux | |

| BQ | Fraise à bout sphérique Blanks | |

| BZ | Tiges à extrémité conique | |

| État de broyage | H0 | Hors sol |

| H1 | Broyage semi-fin | |

| H2 | Sol h6 | |

| H7 | Sol h5 | |

| Caractéristiques finales | 1 | Pas de chanfrein |

| 2 | Chanfrein | |

| 3 | Fente | |

| 4 | Extrémité conique |

Section 4 : Performances et applications dans l'industrie moderne

Les performances exceptionnelles du carbure cémenté en font un matériau clé indispensable dans l'industrie moderne, ses avantages devenant encore plus évidents par rapport aux matériaux d'outillage traditionnels.

4.1 Comparaison des performances : Carbure cémenté vs. acier rapide (HSS)

- Mesures de performance: Comparé à l'acier rapide, le carbure cémenté présente un avantage écrasant dans plusieurs dimensions de performance essentielles. Il est plus dur, plus résistant à l'usure et possède une excellente résistance à la chaleur. Cette dureté supérieure à chaud permet aux outils en carbure de conserver le tranchant et la résistance de leurs arêtes de coupe à des températures locales élevées (jusqu'à 800-1000°C) générées lors de la coupe à grande vitesse, alors que la dureté de l'acier rapide chute brusquement au-delà de 500-600°C. Par conséquent, dans la plupart des applications, la vitesse de coupe des outils en carbure peut être plusieurs fois supérieure à celle des outils en acier rapide, ce qui permet d'améliorer considérablement l'efficacité de la production et d'allonger la durée de vie des outils.

- Rentabilité et scénarios d'application: Bien que le coût d'achat initial des outils en carbure soit sensiblement plus élevé que celui des outils en acier rapide, leur rentabilité est en fait meilleure dans des conditions de production stables et à grande échelle. Des paramètres d'usinage plus élevés signifient des temps de traitement plus courts par pièce, et une durée de vie plus longue signifie moins de temps d'arrêt pour les changements d'outils, ce qui réduit le coût de fabrication global par unité. Cependant, l'acier rapide, avec sa meilleure ténacité et son coût inférieur, reste le choix le plus économique pour la production en petites séries, les situations où la rigidité de la machine-outil est insuffisante ou les conditions instables, et les opérations d'usinage spécifiques qui nécessitent des arêtes extrêmement vives.

4.2 Principales applications industrielles

En tant que matière première, les barres de carbure trouvent leurs applications ultimes dans toutes les industries piliers de l'économie nationale.

- Outils de coupe: Il s'agit du principal domaine d'application du carbure cémenté. Les barres sont transformées en fraises en bout solidesLes forets, alésoirs, tarauds et autres types d'outils rotatifs utilisés pour couper presque tous les matériaux d'ingénierie, des aciers communs et de la fonte aux métaux non ferreux, aux plastiques, aux composites, au graphite et au verre.

- Aérospatiale: Ce secteur utilise largement des matériaux difficiles à usiner tels que les alliages de titane et les superalliages à base de nickel (par exemple, l'Inconel), qui présentent une excellente résistance aux températures élevées et à la corrosion, mais qui posent également des problèmes d'usinage considérables. Seuls des outils en carbure de haute performance (nécessitant souvent des nuances spécifiques et des revêtements avancés) peuvent usiner efficacement et économiquement ces matériaux pour produire des composants critiques tels que des disques de turbine, des aubes de moteurs d'avion et des pièces structurelles d'avion.16 De ce point de vue, le carbure cémenté n'est pas seulement un matériau d'outillage amélioré, mais une "technologie habilitante". Sans le développement du carbure cémenté haute performance, l'application généralisée de ces matériaux avancés dans l'industrie aérospatiale moderne serait inimaginable ; il est le moteur direct du progrès technologique dans l'ensemble du domaine.

- Fabrication automobile: L'industrie automobile est un modèle de production à haut rendement, à haute précision et en grande quantité, et c'est précisément dans ce domaine que les outils en carbure excellent. De l'usinage des blocs moteurs, des vilebrequins et des engrenages de transmission au forgeage à froid et à chaud des pièces de châssis et à l'emboutissage des panneaux de carrosserie, les outils, matrices et montages en carbure sont omniprésents.

- Fabrication de moules et de matrices: La résistance élevée à la compression et l'extrême résistance à l'usure du carbure cémenté en font un matériau idéal pour la fabrication de divers moules et matrices à longue durée de vie. Il s'agit notamment de matrices pour l'emboutissage, l'estampage et la frappe à froid des métaux, de matrices pour le compactage des poudres et de moules d'injection de haute précision pour la production de masse de produits en plastique.

- Mines, construction et énergie: Dans ces domaines, la ténacité et la résistance à l'usure du carbure cémenté sont pleinement démontrées. Il est utilisé pour fabriquer divers trépans et pics de coupe pour l'exploitation minière, le creusement de tunnels, le forage de roches et l'exploration pétrolière et gazière.

Section 5 : Ingénierie de surface avancée : Le rôle des revêtements

Alors que le substrat en carbure cémenté assure la résistance et la ténacité fondamentales d'un outil, un revêtement de surface d'une épaisseur de quelques micromètres seulement (1-20 µm) peut élever ses performances à un niveau supérieur. La technologie des revêtements est un élément indispensable des outils de coupe modernes à haute performance.

5.1 La nécessité des revêtements

A formes de revêtement une barrière fonctionnelle puissante sur la surface de l'outil. Il peut isoler efficacement la chaleur de coupe, réduire le coefficient de frottement et fournir une surface de travail plus dure et plus stable chimiquement que le substrat lui-même, résistant ainsi à l'usure par abrasion et à la diffusion chimique à haute température. Il en résulte un allongement significatif de la durée de vie des outils (généralement de 1,5 à 3 fois, voire plus) et la possibilité d'utiliser des vitesses de coupe et des vitesses d'avance plus élevées, ce qui accroît encore l'efficacité de la production.

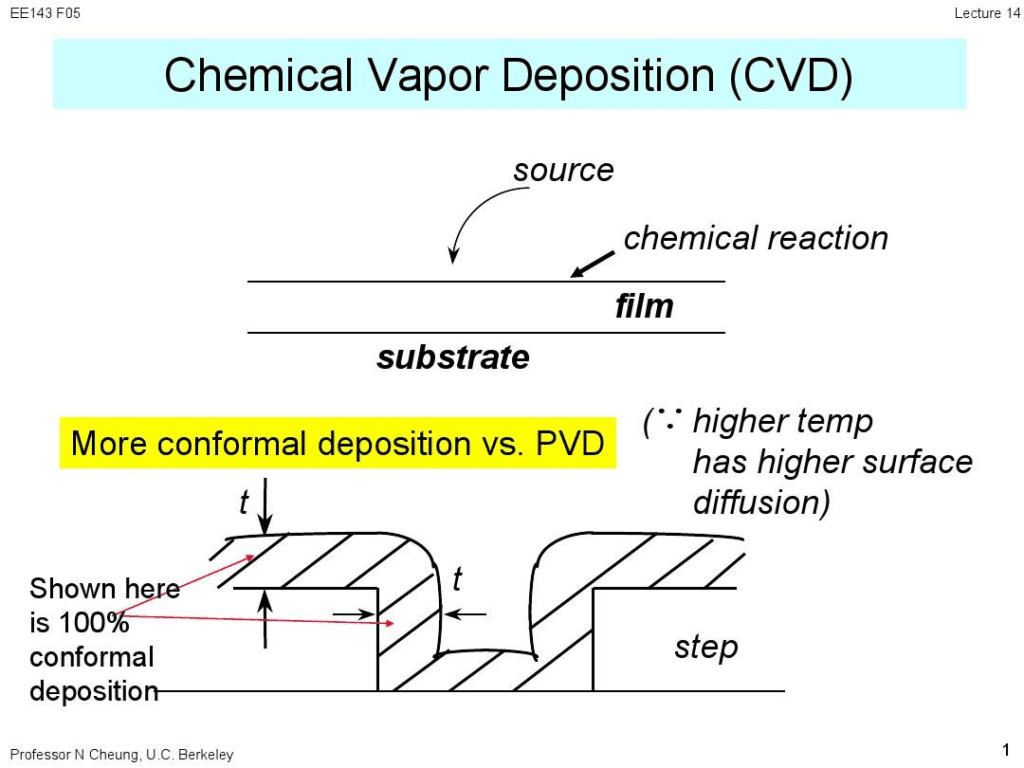

5.2 Dépôt chimique en phase vapeur (CVD)

- Processus: Il s'agit d'un processus à haute température (typiquement 800-1000°C) où des réactifs gazeux subissent une réaction chimique dans un vide ou une atmosphère spécifique, formant et déposant un film de composé dense sur la surface de l'outil.

- Caractéristiques: Les revêtements CVD sont généralement plus épais (5-20 µm), ont une forte adhérence au substrat et possèdent une résistance à l'usure extrêmement élevée. Les matériaux de revêtement CVD les plus courants sont le carbure de titane (TiC), le carbonitrure de titane (TiCN) et l'oxyde d'aluminium (Al2O3).20 L'inconvénient est que le processus à haute température peut réduire légèrement la ténacité du substrat et provoquer un léger émoussement de l'arête de coupe, ce qui le rend moins adapté aux outils nécessitant un tranchant extrême.

- Applications: Les revêtements CVD sont le premier choix pour les applications où la résistance à l'usure est la principale exigence, comme le tournage et le perçage d'ébauche et de semi-finition de l'acier et de la fonte.

5.3 Dépôt physique en phase vapeur (PVD)

- Processus: Il s'agit d'un procédé sous vide à basse température (généralement 200-600°C) dans lequel un matériau cible est vaporisé par des moyens physiques (tels que la pulvérisation ou l'évaporation à l'arc), puis condensé sur la surface de l'outil pour former un film.

- Caractéristiques: Les revêtements PVD sont plus fins (1-5 µm), ont une surface lisse et une contrainte interne plus faible. Grâce à la faible température du processus, ils préservent la ténacité du substrat en carbure et le tranchant d'origine de l'arête de coupe. La technologie PVD est applicable à une plus large gamme de substrats, y compris l'acier rapide.

- Applications: Les revêtements PVD sont idéaux pour les applications nécessitant des arêtes vives et une grande ténacité, telles que le fraisage, le perçage, le filetage et la finition. Ils sont particulièrement performants lors de l'usinage de matériaux susceptibles d'adhérer, comme l'acier inoxydable et les alliages d'aluminium, car ils empêchent efficacement la formation d'arêtes accumulées.

5.4 Matériaux et structures de revêtement modernes

- Revêtements nitrurés avancés: La technologie moderne des revêtements a progressé bien au-delà des premiers nitrures de titane (TiN). La nouvelle génération de revêtements, représentée par le nitrure de titane et d'aluminium (TiAlN), le nitrure de titane et d'aluminium (AlTiN) et le nitrure de chrome et d'aluminium (AlCrN), est devenue courante en raison de son excellente dureté à chaud et de sa résistance à l'oxydation à haute température. L'aluminium contenu dans ces revêtements forme une couche protectrice dense d'oxyde d'aluminium (Al2O3) sur la surface de l'outil à haute température, empêchant efficacement toute oxydation ultérieure de l'outil. Cette caractéristique est essentielle pour obtenir une coupe à sec à grande vitesse.

- Conception structurelle avancée: Les revêtements modernes ne sont plus de simples structures monocouches mais ont évolué vers des structures complexes telles que les multicouches, les nanocouches, les gradients et les nanocomposites. Ces structures sophistiquées peuvent dévier efficacement la propagation des fissures, gérer les contraintes internes dans le revêtement et combiner les avantages de différents matériaux. Par exemple, une couche résistante à l'usure à dureté élevée peut être placée au-dessus d'une couche de liaison à dureté élevée afin d'obtenir des performances globales optimales.

- Revêtements diamantés: Il s'agit d'un type spécial de revêtement CVD d'une dureté inégalée. Il est spécifiquement utilisé pour l'usinage de matériaux non métalliques et non ferreux très abrasifs, tels que le graphite, les plastiques renforcés de fibres de carbone (CFRP), les alliages d'aluminium à haute teneur en silicium et les céramiques.

La philosophie de conception des outils de coupe modernes à haute performance a évolué vers un concept d'"ingénierie des systèmes de surface". Il ne s'agit plus d'un matériau unique, mais d'un système de précision composé de trois parties : le carbure cémenté, le carbure de silicium et le carbure de silicium. substrat qui assure la solidité et la robustesse de l'ensemble, le revêtement qui offre une résistance à l'usure, une lubrification et une barrière thermique. préparation des bords (tels que le rodage, le polissage ou le brossage) grâce au micro-traitement. Ces trois éléments doivent être conçus en synergie et parfaitement adaptés pour obtenir des performances optimales dans une application spécifique. C'est pourquoi les fabricants d'outils investissent massivement dans la recherche et le développement de matériaux pour les substrats, de technologies de revêtement et de procédés de préparation des arêtes. Il s'agit d'une philosophie de conception holistique qui reflète la complexité et la haute valeur ajoutée de la technologie moderne des outils.

Tableau 5.1 : Analyse comparative des technologies de revêtement PVD et CVD

| Fonctionnalité | CVD (dépôt chimique en phase vapeur) | PVD (dépôt physique en phase vapeur) |

| Température du processus | Haut (800 - 1000°C) | Faible (200 - 600°C) |

| Épaisseur du revêtement | Plus épais (5 - 20 µm) | Plus fin (1 - 5 µm) |

| Dureté | Résistance à l'usure extrêmement élevée | Surface haute et lisse |

| Rétention de la ténacité du substrat | Un certain impact | Impact minime, principalement maintenu |

| Netteté des arêtes | Léger ternissement | Conserve la netteté d'origine |

| Matériaux de revêtement typiques | TiC, TiCN, Al2O3 | TiN, TiCN, TiAlN, AlTiN, AlCrN |

| Applications primaires | Tournage et perçage de l'acier et de la fonte (en particulier l'ébauche) | Fraisage, perçage, filetage, finition ; usinage d'acier inoxydable, de superalliages, d'alliages d'aluminium |

| Avantages | Excellente résistance à l'usure, forte adhérence, revêtement épais | Arêtes vives, bonne rétention des propriétés du substrat, finition de surface élevée, faible coefficient de frottement |

| Inconvénients | Température de traitement élevée, ternissement des bords, ne convient pas aux substrats sensibles à la chaleur | Revêtement relativement fin, peut avoir une durée de vie plus courte que le CVD dans des conditions d'usure extrêmes. |

Section 6 : Perspectives d'avenir pour la technologie du carbure cémenté

En tant qu'industrie mature avec une histoire longue d'un siècle, la technologie du carbure cémenté est confrontée à une série de pressions et d'opportunités perturbatrices. Son développement futur ne sera plus une évolution lente et linéaire, mais une transformation profonde sous l'effet de forces multiples.

6.1 Repousser les frontières de la science des matériaux : Carbures cémentés nanocristallins

La recherche de grains plus fins pousse le carbure cémenté à l'échelle nanométrique (taille des grains <100 nm). Selon la relation Hall-Petch, des grains plus petits signifient plus de joints de grains, qui peuvent entraver plus efficacement le mouvement des dislocations, conférant ainsi au matériau une dureté et une résistance à l'usure plus élevées que les matériaux à micro-grains traditionnels. Les carbures cémentés nanocristallins devraient présenter d'excellentes performances dans des domaines de pointe tels que l'usinage de haute précision, le micro-usinage et la coupe de matériaux durcis.

6.2 Innovation dans la technologie des liants : La recherche d'alternatives au cobalt

Plusieurs facteurs motivent la recherche et le développement de solutions de remplacement du cobalt : la volatilité des prix et les risques liés à la chaîne d'approvisionnement du cobalt en tant que ressource stratégique, ainsi que des réglementations internationales de plus en plus strictes concernant les effets de la poussière de cobalt sur la santé au travail et l'environnement.

- Reliures alternatives: La recherche actuelle se concentre principalement sur les systèmes de liants à base de nickel (Ni), de fer (Fe) et de leurs alliages (tels que Fe-Ni, Co-Ni-Fe). En outre, pour répondre aux exigences des applications à très haute température, certaines études explorent la possibilité d'utiliser des métaux spéciaux comme le rhénium (Re) comme liants.

- Alliages à haute entropie (HEA): Il s'agit d'une nouvelle approche perturbatrice qui utilise des alliages multicomposants contenant cinq éléments principaux ou plus (tels que AlFeCoNiCrTi) comme phase de liaison. Les AHE eux-mêmes possèdent une excellente résistance à haute température, à la corrosion et à l'usure. Pendant le frittage, ils peuvent également inhiber la croissance des grains de carbure de tungstène, ce qui promet le développement d'une nouvelle génération de carbures cémentés présentant à la fois une dureté et une ténacité plus élevées.

6.3 L'essor de la fabrication additive (impression 3D)

La technologie de fabrication additive apporte une liberté sans précédent à la conception et à la fabrication d'outils en carbure cémenté. Elle permet de créer des géométries complexes impossibles à réaliser avec les procédés traditionnels de pressage et de frittage, tels que des canaux de refroidissement internes optimisés sur le plan topologique, des outils de forme spéciale formés intégralement et même des matériaux à gradation fonctionnelle dont la composition varie à l'intérieur de l'outil. Bien que l'application de cette technologie dans le domaine du carbure cémenté n'en soit qu'à ses débuts, elle ouvre une nouvelle voie pour le développement d'outils hautement personnalisés et ultraperformants.

6.4 Durabilité et économie circulaire : Recyclage

Le tungstène est une ressource rare et non renouvelable, ce qui rend le recyclage du carbure cémenté crucial d'un point de vue économique et environnemental. La valeur élevée du tungstène et du cobalt dans le carbure cémenté usagé incite fortement à la mise en place d'une économie circulaire.

- Procédés de recyclage: Il existe actuellement deux méthodes principales de recyclage à maturité :

- Procédé de fabrication du zinc: Il s'agit d'une méthode physico-chimique dans laquelle le zinc fondu pénètre dans la ferraille et réagit avec le liant de cobalt, ce qui le fait gonfler et décompose la structure de carbure cimentée en poudre. La poudre récupérée peut être retraitée et utilisée directement dans la production.

- Processus chimique: Il s'agit d'un processus hydrométallurgique au cours duquel le matériau de rebut est complètement dissous dans des solvants chimiques, ce qui le ramène à ses composants atomiques. Grâce à une série d'étapes chimiques telles que la purification et l'extraction, on obtient une poudre de matière première "récupérée" d'une qualité identique à celle de la poudre vierge.

La pratique a montré que la poudre récupérée grâce à des processus avancés présente la même qualité et les mêmes performances que la poudre vierge, ce qui fait du recyclage une source stable, fiable et respectueuse de l'environnement de matières premières essentielles dans la chaîne de l'industrie du carbure cémenté.

Conclusion

La barre de carbure est un matériau composite hautement technique dont les performances exceptionnelles découlent de la capacité à adapter ses propriétés grâce à un contrôle précis de la composition chimique et de la microstructure. Depuis sa création, le développement du carbure cémenté a été étroitement lié aux progrès de la fabrication moderne, devenant un indicateur important du niveau industriel d'un pays.

Le succès du carbure cémenté est le résultat de l'effet synergique de plusieurs technologies : fondamentale, de pointe et de pointe. science des matériaux (qui détermine le potentiel intrinsèque d'un grade), la précision les procédés de métallurgie des poudres (qui transforment un potentiel matériel en un produit réel), et les technologies de pointe technologies d'ingénierie de surface (qui poussent les performances des produits à leurs limites). Ces trois domaines sont interdépendants et ont évolué conjointement, toujours dans le but ultime de répondre aux exigences rigoureuses des applications industrielles.

Bien que le carbure cémenté soit une technologie dont l'histoire remonte à un siècle, elle reste dynamique et d'une importance capitale. À l'avenir, grâce à des technologies de pointe telles que les nanomatériaux, les liants sans cobalt et la fabrication additive, ainsi qu'à l'importance croissante accordée au développement durable et à l'économie circulaire, le carbure cémenté est appelé à jouer un rôle clé dans un éventail encore plus large de domaines. Il continuera d'être la pierre angulaire de la fabrication avancée, moteur du progrès continu de la civilisation industrielle humaine.