¿Cuáles son las mejores brocas para metal? (Guía industrial 2026)

En el implacable mundo del mecanizado industrial, el verdadero costo de una broca no viene definido por su precio de venta al público, sino por los catastróficos gastos que supone el fallo de la herramienta, que van desde superficies endurecidas por el trabajo y brocas rotas hasta el desguace irreversible de piezas de gran valor. Responder a la pregunta fundamental “¿cuáles son las mejores brocas para metal?” exige un enfoque de ingeniería profesional que priorice una filosofía básica: el agujero perfecto es el resultado de la combinación precisa de la metalurgia de la herramienta con la composición química y la dureza específicas de la pieza de trabajo. Para ayudarle a navegar por la amplia gama de opciones, el siguiente resumen ejecutivo identifica el mejor tipo de broca para metal en función de su nivel operativo, lo que le garantiza seleccionar la mejor broca para taladrar metal y maximizar tanto la precisión como la longevidad de la herramienta.

Resumen ejecutivo: La mejor broca para metal según la categoría de usuario

| Nivel de usuario | Sustrato recomendado | Ideal para... | Ventaja clave |

| Bricolaje / Aficionado | HSS recubierto de TiN | Aluminio, plásticos, acero dulce | Versatilidad rentable y lubricidad superficial. |

| Profesional / MRO | Cobalto M35 (5%) | Acero inoxidable, aleaciones de alta resistencia | Alta “dureza roja” y excelente retorno de la inversión por hoyo. |

| Industrial / CNC | Carburo sólido | Acero endurecido, producción de gran volumen | Máxima capacidad de RPM y resistencia extrema al desgaste. |

2. Metalurgia: la ciencia de los sustratos

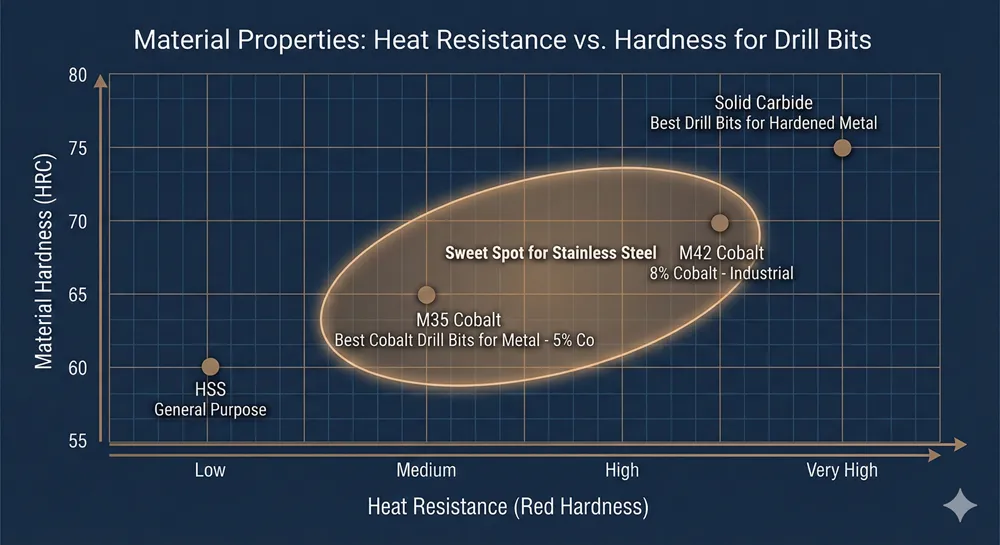

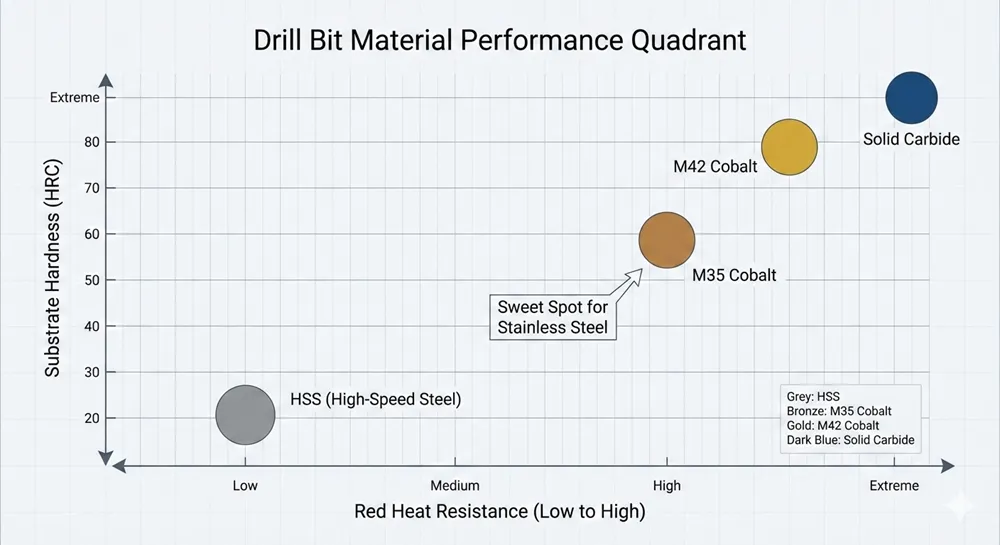

El rendimiento de cualquier herramienta de corte depende fundamentalmente de su capacidad para mantener la “dureza al rojo”, la propiedad metalúrgica que permite que un material conserve su dureza incluso cuando la fricción genera temperaturas que provocarían el ablandamiento del acero estándar. A la hora de evaluar el mejor tipo de broca para metal, la elección del sustrato representa la inversión más importante para la longevidad de la herramienta.

2.1 Acero rápido (HSS): el estándar del sector

El acero rápido (HSS) ha sido el estándar durante más de un siglo, ya que ofrece una excelente dureza y resistencia a la rotura. Aunque sigue siendo una opción confiable para materiales blandos como el aluminio, los plásticos y el acero dulce con bajo contenido de carbono, a menudo no es la mejor broca para perforar metal cuando se trata de aleaciones modernas de alta resistencia. La principal limitación del HSS es su umbral térmico; una vez que el filo supera aproximadamente los 500 °C, el material sufre un efecto de templado, lo que provoca un rápido embotamiento del filo y el “pulido” de la pieza de trabajo.

2.2 La evolución del cobalto: M35 frente a M42

Para superar las limitaciones térmicas del HSS estándar, se añade cobalto a la matriz de la aleación. El cobalto no aumenta significativamente la dureza de la broca a temperatura ambiente, sino que actúa como aglutinante que evita que el acero se ablande bajo calor extremo.

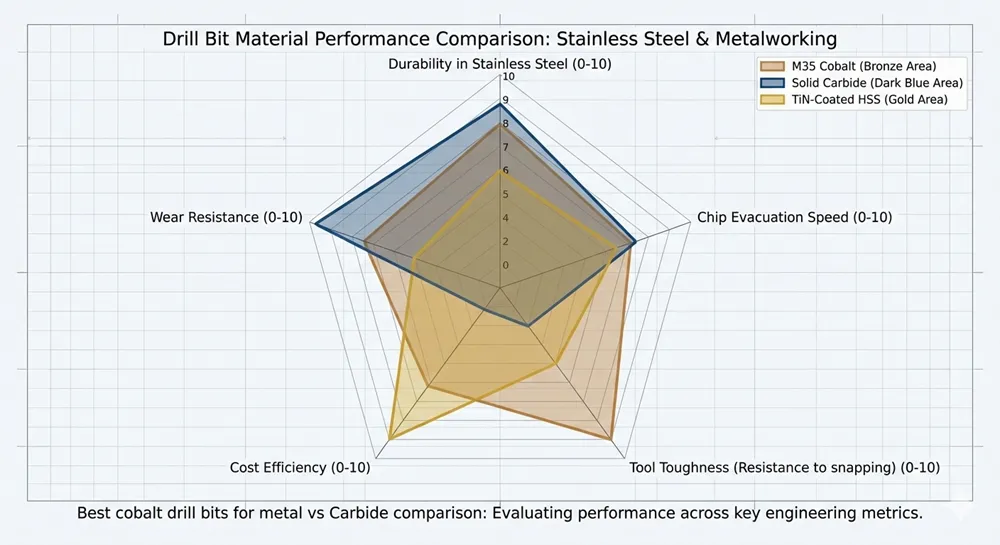

- Cobalto M35 (cobalto 5%): Conocida como la “bestia de carga del taller mecánico”, la M35 está ampliamente considerada como la mejor broca de cobalto para metal en operaciones generales de mantenimiento y reparación (MRO). Ofrece un equilibrio perfecto entre dureza y resistencia, lo que la convierte en la mejor broca para acero y acero inoxidable de la serie 300 (como el 304 y el 316), donde la presión de avance constante genera un calor significativo.

- M42 Cobalto (8% Cobalto): Diseñado para entornos de alta tensión, el M42 ofrece un umbral de dureza al rojo más alto que el M35. Es la opción preferida para aleaciones de grado aeroespacial, titanio y superaleaciones con alto contenido en níquel. Sin embargo, el mayor contenido de cobalto hace que la broca sea ligeramente más frágil, lo que requiere una configuración estable para evitar que se rompa.

2.3 Carburo sólido: la cumbre de la dureza

Cuando la productividad se mide por el tiempo de ciclo y la vida útil de la herramienta en la producción de gran volumen, el carburo sólido es insuperable. Compuesto por carburo de tungsteno partículas unidas con cobalto, son las mejores brocas para metales endurecidos que superan los 45 HRC. A diferencia de las brocas de acero, el carburo es extremadamente rígido y puede funcionar a velocidades de corte entre tres y cinco veces superiores a las del HSS. Sin embargo, debido a que el carburo tiene una baja resistencia al impacto (dureza), debe utilizarse en husillos de máquinas rígidas; su uso en un taladro manual provocará casi con toda seguridad una fractura catastrófica de la herramienta.

Tabla 1: Comparación del rendimiento de los sustratos

| Material del sustrato | Dureza (HRC) | Dureza roja (límite térmico) | Resistencia (resistencia al impacto) | Costo relativo | Mejor aplicación |

| HSS estándar | 62 – 64 | Baja (~500 °C) | Más alto | $ | Aluminio, acero dulce, madera |

| Cobalto M35 (5%) | 65 – 67 | Alta (~620 °C) | Alta | $$ | Lo mejor para acero inoxidable |

| M42 Cobalto (8%) | 67 – 69 | Muy alta (~680 °C) | Moderado | $$$ | Titanio, aleaciones aeroespaciales |

| Carburo sólido | 75+ | Superior (>1000 °C) | Bajo (frágil) | $$$$ | Ideal para acero endurecido |

Geometría de corte: ángulos de punta y dinámica de las ranuras

Mientras que el sustrato determina la supervivencia del material, la geometría de la herramienta determina la eficiencia del corte. En el mecanizado industrial, la geometría es la “interfaz” entre la potencia de la máquina y la resistencia de la pieza de trabajo. Seleccionar el mejor tipo de broca para metal requiere un conocimiento detallado de cómo los ángulos de punta y los diseños de ranuras gestionan la fuerza de empuje y la evacuación de virutas.

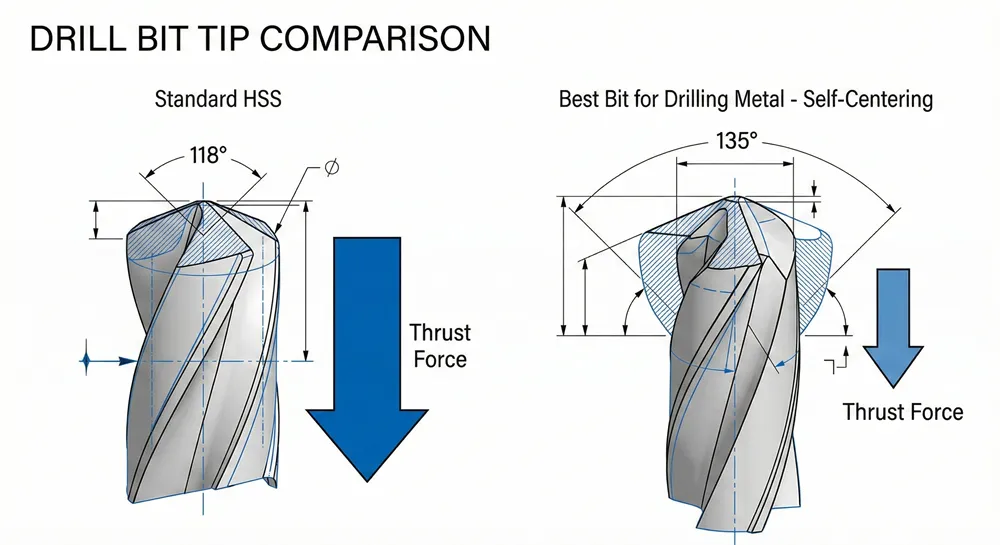

3.1 Ángulos de punta de 118° frente a 135°

El ángulo de punta es el ángulo que se forma en la punta de la broca. Históricamente, 118° ha sido el estándar para taladrado de uso general. Sin embargo, para trabajos pesados en metal, la distinción es fundamental:

- Ángulo de 118°: Ideal para metales blandos como el aluminio y el acero dulce. La punta más afilada es más fácil de afilar manualmente, pero carece de la resistencia necesaria para aleaciones de alta resistencia.

- Ángulo de punta de 135°: Esta es la opción profesional para las mejores brocas para acero y acero inoxidable. La punta más plana pone más del filo en contacto con el material antes y permite un “filo de cincel” más corto, lo que reduce significativamente la presión necesaria para comenzar el corte.

3.2 La ventaja del punto de división: eliminación del “caminar”

Quizás la característica geométrica más importante de la mejor broca para perforar metal es la punta dividida (a menudo denominada punta autocentrante).

Las brocas tradicionales tienen un borde plano en forma de cincel en la punta que en realidad no corta, sino que desliza el metal hasta que los labios de corte pueden engancharse. Esto hace que la broca se desplace o resbale por la superficie. Una punta dividida de 135 grados está rectificada con dos bordes de corte adicionales en el cincel, lo que le permite “morder” el metal al instante. Esto elimina la necesidad absoluta de un punzón central y garantiza una mayor precisión posicional.

3.3 Diseño web y optimización web

La “red” es el núcleo metálico sólido que recorre el centro de la broca entre las ranuras. Proporciona la rigidez estructural que evita que la broca se rompa bajo el torque.

- La paradoja: Una red gruesa hace que la broca sea más resistente, pero también aumenta el tamaño del “borde del cincel”, lo que dificulta la penetración en el metal.

- La solución: Las brocas de grado industrial suelen presentar un “adelgazamiento de la red” en la punta. Esto mantiene un núcleo grueso y resistente para el cuerpo de la broca, al tiempo que reduce la resistencia en la punta, lo que la convierte en el mejor tipo de broca para metal para aplicaciones de alto avance.

3.4 Geometría de la ranura: estándar frente a parabólica

Las ranuras son los surcos en espiral responsables de extraer las virutas del orificio y permitir que el refrigerante llegue al filo de corte.

- Flautas estándar: Ideal para agujeros poco profundos (menos de 3 veces el diámetro de la broca).

- Flautas parabólicas: Estas cuentan con una espiral más ancha y abierta. Para la perforación de agujeros profundos (4xD o más), la geometría parabólica es esencial. Evita el “apelmazamiento de virutas”, es decir, que las virutas calientes se atasquen en las ranuras, lo que es la causa principal de la rotura de brocas en el mecanizado de metales con agujeros profundos.

Tabla 2: Selección de geometría para el éxito en el trabajo con metales

| Característica | Punta estándar de 118° | Punta dividida de 135° | Diseño de flauta parabólica |

| Dureza del material | Suave a medio | High-Tensile / Duro | Todos (Enfoque en agujeros profundos) |

| Fuerza de empuje | Alta (requiere presión) | Bajo (penetración más fácil) | Moderado |

| Autocentrado | No (tiende a “caminar”) | Sí (autocentrado) | Varía según el diseño del punto. |

| Evacuación de chips | Estándar | Alta eficacia | Superior (evita el taponamiento) |

| Uso recomendado | Bricolaje general / Aluminio | Mecanizado profesional | Agujeros profundos / Producción |

4. El reto del acero inoxidable: superar el endurecimiento por deformación

El acero inoxidable, concretamente el austenítico de la serie 300 (304 y 316), es considerado por muchos como el “enemigo” de los operarios aficionados. A diferencia del acero al carbono, el acero inoxidable posee unas características metalúrgicas únicas que pueden destruir una broca en cuestión de segundos si el operario no está preparado. Comprender estos retos es el primer paso para identificar las mejores brocas para acero inoxidable.

4.1 El mecanismo del endurecimiento por deformación

La principal dificultad del acero inoxidable es su alto índice de endurecimiento por deformación. Cuando el material se somete a tensión mecánica (como la fricción de una broca), su estructura molecular se reorganiza y se vuelve significativamente más dura que en su estado original.

Si una broca se “detiene” o roza la superficie sin cortar activamente, crea una zona localizada de extrema dureza. Esta zona suele volverse más dura que la propia broca, lo que da lugar a una superficie “esmaltada” que es prácticamente impenetrable. Para evitarlo, las mejores brocas para acero inoxidable deben ser lo suficientemente afiladas como para penetrar en el metal de inmediato y mantener un avance constante y agresivo.

4.2 Por qué el cobalto es el mejor material para brocas de acero inoxidable

Aunque las brocas HSS recubiertas de nitruro de titanio (TiN) se comercializan a menudo para metal, suelen ser insuficientes para aplicaciones con acero inoxidable. El cobalto (M35 o M42) es, sin duda, el mejor material para brocas de acero inoxidable por dos razones:

- Conductividad térmica: El acero inoxidable tiene una conductividad térmica deficiente. En lugar de que el calor sea disipado por las virutas, permanece concentrado en el filo de corte. Las brocas de cobalto pueden soportar este calor concentrado sin perder su filo.

- Resistencia de los bordes: El contenido de cobalto de 5% a 8% proporciona la rigidez necesaria para mantener una punta dividida de 135° afilada bajo altas presiones de alimentación, lo cual es esencial para que la broca siga cortando a través de la capa endurecida por deformación.

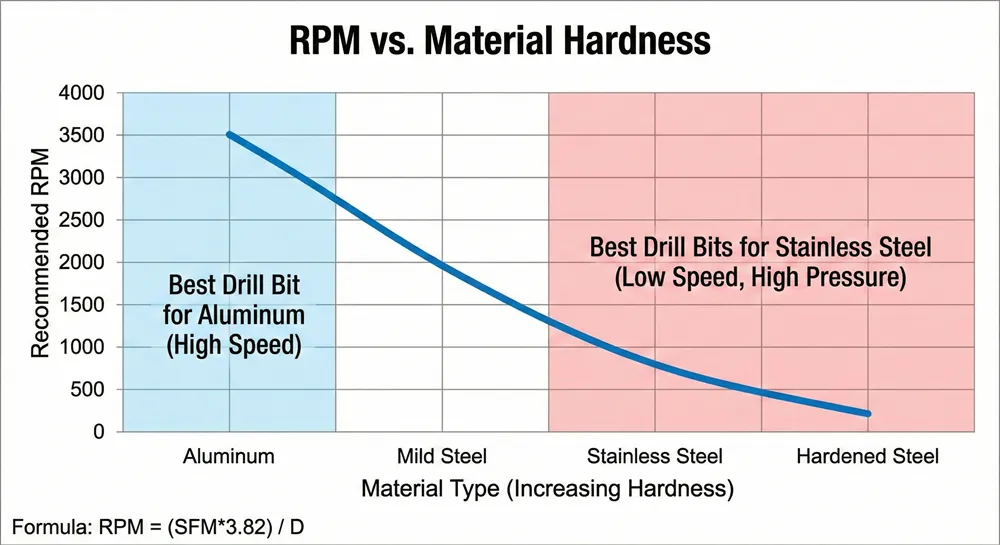

4.3 Protocolo del maquinista: gestión de la “alimentación y velocidad”

Seleccionar las mejores brocas para acero inoxidable es solo la mitad del trabajo; la otra mitad es la disciplina operativa. Los operarios profesionales siguen la regla de “lento y pesado”:

- RPM lento: Las altas velocidades generan fricción, lo que provoca el endurecimiento por deformación. Debe reducir las RPM entre 50 y 60% en comparación con la perforación de acero dulce.

- Presión de alimentación elevada: Debe aplicar suficiente presión para garantizar que la broca esté constantemente “desprendiendo” una viruta. Si la broca comienza a “girar” sin eliminar metal, estará destruyendo tanto la broca como la pieza de trabajo.

Tabla 3: Especificaciones técnicas para la perforación de acero inoxidable

| Parámetro | Valor recomendado para acero inoxidable 304/316 | Por qué es importante |

| Material de la punta | Cobalto M35 o M42 | Necesario para una alta dureza roja. |

| Geometría de puntos | Punta dividida de 135° | Asegura una penetración inmediata para evitar el efecto vidriado. |

| Velocidad de corte | 30 – 50 pies por minuto (SFM) | Evita el calor excesivo causado por la fricción. |

| Lubricación | Aceite de corte de alta presión (sulfurado) | Esencial para enfriar y reducir la fricción. |

| Estilo de chip | Cintas consistentes y gruesas | Indica que la broca está perforando la capa endurecida. |

Consejos: Al perforar acero inoxidable, nunca utilice un ciclo de “perforación por picado” que permita que la broca se salga completamente del corte y se frote. Mantenga una presión constante hasta completar el agujero. Si debe detenerse, asegúrese de que la broca no gire contra el fondo del agujero cuando reanude la operación.

5. Escenarios especializados de metalurgia: acero endurecido y aleaciones no ferrosas

Más allá del acero al carbono estándar y las aleaciones inoxidables problemáticas, los maquinistas profesionales se encuentran con frecuencia con materiales que se sitúan en los extremos opuestos del espectro de dureza: aceros para herramientas endurecidos y metales no ferrosos altamente dúctiles como el aluminio. Cada uno requiere un enfoque fundamentalmente diferente en cuanto a la selección de herramientas y la gestión térmica.

5.1 Las mejores brocas para metal endurecido (más de 35 HRC)

El taladrado de materiales “endurecidos”, como placas de blindaje AR500, resortes de hoja para automóviles o acero para herramientas D2 tratado térmicamente, pone a prueba tanto el sustrato de la herramienta como la rigidez de la máquina. Para estas aplicaciones, el HSS estándar fallará al instante.

- M42 Cobalto (8% Cobalto): Esta es la opción más resistente basada en HSS. El contenido de cobalto 8% la convierte en la mejor broca de cobalto para metal cuando se necesita un equilibrio entre resistencia al calor y dureza suficiente para soportar el taladrado manual o configuraciones imperfectas.

- Carburo sólido: Cuando la dureza del material supera los 45-50 HRC, el carburo es la única opción viable. Como las mejores brocas para metal endurecido, las brocas de carburo pueden “arar” a través de capas endurecidas que simplemente derretirían la punta de una broca de acero. Sin embargo, requieren altas revoluciones por minuto y cero vibraciones para evitar astillamientos.

- Recubrimiento de TiAlN: Para el acero endurecido, busque recubrimientos de nitruro de titanio y aluminio (morado/negro). Este recubrimiento es único porque utiliza el calor del corte para formar una capa protectora de óxido de aluminio, que actúa como barrera térmica para la broca.

5.2 La mejor broca para aluminio: cómo controlar el “efecto gomoso”

El aluminio suele subestimarse. Aunque es blando, su alta ductilidad lo hace “gomoso”. Al perforar, esto provoca la formación de bordes acumulados (BUE), donde el aluminio literalmente se suelda al filo de corte y llena las ranuras, lo que hace que la broca se atasque y se rompa.

- La geometría importa: La mejor broca para aluminio presenta un ángulo de hélice elevado (giro más rápido) y ranuras pulidas. Este diseño “expulsa” las virutas pegajosas antes de que se adhieran a la herramienta.

- Evite los recubrimientos de TiN: Un error común es utilizar brocas de nitruro de titanio (TiN) de color dorado. El aluminio tiene afinidad química con el titanio, lo que en realidad aumenta la probabilidad de que se produzcan soldaduras en las virutas.

- La opción profesional: Utilice una broca HSS con “acabado brillante” (sin recubrimiento y pulida) o una broca recubierta de nitruro de circonio (ZrN). El ZrN proporciona la lubricidad necesaria para que el aluminio se desplace por las ranuras sin atascarse.

Tabla 4: Matriz de soluciones de materiales especializados

| Material de la pieza | Desafío | Recomendación principal | Mejor recubrimiento |

| Acero endurecido (AR500/Spring) | Desgaste abrasivo/Calor | Las mejores brocas para metal endurecido (carburo o M42) | TiAlN (AlTiN) |

| Aluminio (6061/7075) | Soldadura de chips/Adherencia | La mejor broca para aluminio (HSS High-Helix) | Sin recubrimiento o ZrN |

| Hierro fundido | Abrasividad/Polvo | Carburo sólido o cobalto M35 | Óxido negro |

| Aleaciones de titanio | Baja conductividad térmica | Las mejores brocas de cobalto para metal (M42) | TiCN o TiAlN |

5.3 Información técnica: el protocolo de “perforación por picoteo”

Tanto para el acero endurecido como para el aluminio, la perforación Peck (perforación y retracción incrementales) es una técnica fundamental.

- En el acero endurecido, permite que el fluido de corte llegue a la punta y enfríe la pieza de trabajo.

- En el aluminio, rompe las virutas largas y fibrosas que, de otro modo, obstruirían las ranuras.

Como regla general, para agujeros con una profundidad superior al triple del diámetro de la broca, es obligatorio realizar un ciclo de picado para mantener la integridad de la mejor broca para perforar metal.

6. Versatilidad y casos límite: cuando las brocas metálicas se encuentran con otros materiales

Las herramientas de un profesional suelen exigir versatilidad, y muchos usuarios se preguntan si el mejor broca para metal puede servir como una herramienta “multifuncional” para todo el taller. Aunque las brocas HSS y de cobalto de alta calidad son increíblemente duraderas, su geometría de corte agresiva, diseñada para cortar aleaciones resistentes, puede suponer un inconveniente importante cuando se aplican a sustratos no metálicos más blandos o frágiles.

6.1 Carpintería: precisión frente a rotura

Las brocas helicoidales estándar suelen incluirse en los kits de uso general etiquetados como las mejores brocas para madera. Aunque una broca de metal HSS afilada sin duda perforará la madera, carece del diseño de “espuela” y “labio” que presentan las herramientas específicas para trabajar la madera.

Las mejores brocas para madera (concretamente las brocas Brad Point) cuentan con una punta central afilada que evita que la broca se desvíe y con espigas periféricas que cortan las fibras de la madera antes de que entren en acción los cortadores principales. El uso de una broca metálica suele provocar “reventones” o astillamientos en el punto de salida, ya que la punta metálica de 135° “perfora” la madera en lugar de cortarla limpiamente.

6.2 Materiales sintéticos: el riesgo de “agarre” en el plástico y el plexiglás

La perforación de polímeros requiere un toque delicado. El principal motivo de fallo al utilizar brocas metálicas en materiales sintéticos es la “autoalimentación”. Dado que las brocas metálicas están diseñadas para introducirse en el material, a menudo “agarran” el plástico, lo que provoca grietas catastróficas.

- Plexiglás: Este material es muy frágil. La mejor broca para plexiglás tiene un ángulo de punta mucho más superficial (a menudo de 60° a 90°) y un filo “biselado”. Esta modificación cambia la acción de “cortar” a “raspar”, lo que evita que el material se fracture.

- Plásticos generales (PVC, HDPE): La mejor broca para plástico debe utilizarse a altas velocidades, pero con una presión de avance muy baja para evitar que se derrita. Si debe utilizar una broca para metal, los profesionales recomiendan “romper” el filo de la broca con una piedra de afilar para reducir su agresividad.

6.3 Sustratos frágiles: por qué necesita la mejor broca para vidrio

Uno de los errores más peligrosos es intentar utilizar una broca de metal en vidrio o baldosas cerámicas. Las brocas de metal se basan en una acción de corte que genera vibraciones de alta frecuencia, lo que provoca una rotura inmediata.

El mejor broca fo vidrio es una broca de carburo con punta de lanza o una sierra de corona con aglomerante de diamante. Estas herramientas utilizan una acción abrasiva en lugar de una acción de corte. Requieren un suministro constante de agua o refrigerante para disipar el calor y evitar que el vidrio sufra un choque térmico.

Tabla 5: Compatibilidad entre materiales y matriz de riesgos

| Material | ¿Puedo usar una broca de metal? | Herramienta recomendada | Riesgo primario |

| Madera dura/Madera blanda | Sí (con precaución) | Las mejores brocas para madera (Brad Point) | Fragmentación y “explosión” de salida.” |

| Acrílico / Plexiglás | No (Alto riesgo) | La mejor broca para plexiglás (hélice lenta) | Agarrar y destrozar. |

| PVC / Polietileno | Sí | La mejor broca para plástico | Fusión y “autoalimentación”.” |

| Vidrio / Cerámica | NUNCA | La mejor broca para vidrio (diamante/lanza) | Fractura inmediata. |

| Albañilería / Hormigón | NUNCA | Broca para mampostería (taladro percutor) | Destruye el filo de la broca metálica en segundos. |

6.4 Caso límite: el híbrido “multimaterial”

En los últimos años, varias de las mejores marcas de brocas han lanzado al mercado brocas “multimaterial”. Estas suelen contar con una punta de carburo especializada, afilada en ángulo, que permite trabajar tanto con mampostería como con metal. Aunque son prácticas para trabajos de construcción ligeros, rara vez son el mejor tipo de broca para metal en un taller mecánico especializado, ya que carecen de la precisión y la velocidad de evacuación de virutas de una broca helicoidal de cobalto auténtica.

7. Protocolo técnico: velocidades, avances y refrigerantes

La mejor broca para perforar metal seguirá fallando si se ignora la velocidad superficial por minuto (SFM).

Tabla 4: Referencia técnica para maquinistas (para brocas de 1/4″)

| Material | SFM (pies cuadrados/minuto) | RPM recomendadas | Alimentación (IPR) | Lubricante |

| Aluminio | 250 – 300 | 4,500 | 0,008″ | WD-40 / Queroseno |

| Acero dulce | 100 – 110 | 1,600 | 0,005″ | Aceite de corte |

| Acero inoxidable 304 | 30 – 50 | 600 | 0,004″ | Moly-Dee / Alta presión |

| Acero endurecido | 15 – 20 | 250 | 0,002″ | Refrigerante de flujo constante |

8. Análisis de marcas: identificación de la mejor marca de brocas para 2026

En 2026, el mercado de las herramientas de corte está más fragmentado que nunca. Con la llegada de importaciones económicas y el cambio de marca de las marcas tradicionales, para seleccionar la mejor marca de brocas hay que mirar más allá del empaque y fijarse en la consistencia del fabricante en cuanto al tratamiento térmico y la pureza metalúrgica. Basándonos en datos de rendimiento industrial, pruebas de vida útil de las herramientas y comentarios de mecánicos profesionales, hemos clasificado las mejores marcas en tres niveles distintos.

8.1 Nivel 1: Precisión industrial y de élite (Guhring, OSG, Dormer)

Para la producción CNC de gran volumen o la ingeniería de misión crítica, estas marcas son líderes indiscutibles. No solo venden “piezas metálicas”, sino soluciones de ingeniería de precisión con tolerancias a nivel micrométrico.

- Guhring: Ampliamente considerado como el fabricante de las mejores brocas de cobalto para metal del mundo. Sus recubrimientos especializados (como Signum o Fire) y sus geometrías de ranuras parabólicas marcan la pauta en la perforación de agujeros profundos.

- OSG: Una potente empresa japonesa famosa por sus excelentes brocas para metal endurecido. Su tecnología de carburo es el estándar del sector para taladrar aceros para herramientas de alta dureza Rockwell (HRC).

- Dormer: La autoridad europea en HSS y cobalto. Si necesita una broca que mantenga su geometría tras cientos de reafilados, Dormer es la mejor marca de brocas en cuanto a longevidad.

8.2 Nivel 2: Obras profesionales y MRO (Viking, Cleveland, Milwaukee)

Estas marcas están dirigidas a mecánicos, profesionales del mantenimiento y contratistas que necesitan El mejor tipo de broca para metal en condiciones portátiles o menos que ideales.

- Viking (fabricado en EE. UU.): Reconocidas por sus vástagos “triple aplanados” que evitan que la broca se deslice en el mandril, lo que supone una gran ventaja para taladrar con un par elevado en placas gruesas. Su línea “Super Premium” se cita con frecuencia como las mejores brocas de cobalto para metal para uso manual.

- Cleveland: Un producto básico en los talleres mecánicos estadounidenses. Ofrecen una consistencia excepcional para las mejores brocas para acero a un precio más accesible que las marcas industriales de élite.

- Milwaukee (Hélice Roja): Destacan en la categoría de herramientas eléctricas. Su diseño de hélice variable las convierte en las mejores brocas para perforar metal con taladros inalámbricos, ya que eliminan las virutas más rápidamente y prolongan así la vida útil de la batería.

8.3 Nivel 3: Bricolaje de alto valor y comercio general (Bosch, Irwin)

Para reparaciones generales, proyectos domésticos o trabajos de metalistería ligera, estas marcas ofrecen la mejor relación entre costo y rendimiento.

- Bosch: Sus brocas multimaterial son innovadoras, pero sus juegos Cobalt M35 siguen siendo las mejores brocas para reparaciones en plástico, aluminio y acero ligero para el propietario medio.

- Irwin: Consistentes y ampliamente disponibles. Aunque no están diseñadas para una producción ininterrumpida, son una marca de brocas fiable y óptima para la fabricación ocasional de metales.

Tabla 8: Matriz de clasificación de marcas para 2026

| Nivel | Marca | Especialización | Ideal para... | Clasificación de precisión |

| Élite | Guhring | Industrial M42 y carburo | Aeroespacial, CNC, gran volumen | 10/10 |

| Profesional | Vikingo / PTD | M35 Cobalto (Premium) | Mecánica, placas gruesas, MRO | 9/10 |

| A favor de los contratistas | Milwaukee | Hélice variable HSS/Co | Taladros inalámbricos, velocidad | 8/10 |

| Uso general | Bosch | Juegos M35 y Multi-Mat | La mejor broca para plástico/Bricolaje | 7/10 |

8.4 La advertencia “Falsificación”

En el mercado actual, “cobalto” se utiliza a menudo como un eslogan de marketing más que como un dato metalúrgico. Muchos juegos de gama baja están simplemente recubiertos de cobalto, en lugar de ser una verdadera aleación de cobalto. El recubrimiento se desgasta tras el primer afilado, mientras que una broca M35 o M42 auténtica de una marca de brocas de renombre mantendrá sus propiedades durante toda su vida útil.

9. Solución de problemas: Análisis de modos de falla

Incluso cuando se utiliza la mejor broca para metal, el fallo es inevitable si cambian los parámetros operativos. Sin embargo, un maquinista profesional no se limita a sustituir una herramienta rota, sino que realiza un “análisis post mortem” de la broca defectuosa para diagnosticar la causa raíz. Al analizar los patrones de desgaste de sus mejores brocas de cobalto para metal, puede ajustar su proceso para evitar futuras paradas.

9.1 Desgaste de la esquina exterior (la punta “quemada”)

Este es el fallo más común en el trabajo con metales. Las esquinas exteriores de los bordes de corte son las partes de la broca que se mueven más rápido y generan más calor.

- El síntoma: Las esquinas afiladas de la broca están redondeadas, descoloridas (azules o negras) o completamente derretidas.

- La causa: RPM excesivas. Ha excedido el límite de pies cuadrados por minuto (SFM) para ese metal específico.

- La solución: Reduzca la velocidad. Si utiliza las mejores brocas para acero, asegúrese de utilizar un aceite de corte a base de azufre para disipar el calor de esas esquinas críticas.

9.2 Bordes de corte astillados

A diferencia del derretimiento, el astillamiento es una falla mecánica más que térmica.

- El síntoma: Pequeñas “muescas” o trozos de metal que faltan en los bordes de corte.

- La causa: Vibración (traqueteo) o avance excesivo. Esto es habitual con brocas de carburo sólido o cobalto M42 debido a su alta dureza y menor resistencia. Suele ocurrir cuando la pieza de trabajo no está bien sujeta o el husillo de la taladradora tiene demasiado “juego” (desviación).

- La solución: Aumente la rigidez de su configuración. Compruebe que la pieza de trabajo esté bien sujeta y reduzca ligeramente la velocidad de avance.

9.3 Puntas rotas (fractura catastrófica)

Una broca rota suele ser el resultado de un par excesivo o de una acumulación de virutas.

- El síntoma: La broca se rompe limpiamente a lo largo de las estrías o cerca del vástago.

- La causa: Empaque de chips. En agujeros profundos, si las virutas no pueden salir de las ranuras, se comprimen formando una masa sólida que provoca que la broca se atasque. Por eso, a menudo se utiliza una ranura parabólica. El mejor tipo de broca para metal para aplicaciones en agujeros profundos.

- La solución: Utilice un ciclo de “taladrado por picado” para eliminar las virutas. Aumente la lubricación para ayudar a que las virutas se deslicen por las ranuras.

9.4 Fallo web y “walking”

- El síntoma: La broca se parte por el centro (la red) o no consigue perforar el agujero con precisión.

- La causa: Fuerza de empuje excesiva sin un orificio piloto o una punta biselada roma. Si la pared es demasiado gruesa y la punta no está “adelgazada”, la presión necesaria para hacer avanzar la broca acabará por partir el núcleo.

- La solución: Asegúrese de utilizar una punta dividida de 135°, que es la mejor broca para perforar metal, ya que se autocentra y requiere menos empuje.

Tabla 9: Guía de resolución de problemas para maquinistas

| Síntoma visual | Causa principal | Corrección inmediata |

| Esquinas exteriores redondeadas | RPM excesivas (calor) | Disminuir las RPM / Aumentar el refrigerante |

| Labios agrietados | Ruido / Vibración | Mejorar la sujeción / Reducir la alimentación |

| Rotura en las ranuras | Obstrucción del chip | Utilizar ciclo Peck / flauta parabólica |

| Pieza esmaltada | Alimentación insuficiente (roce) | Aumentar la presión / Afilar la broca |

| Agujero sobredimensionado | Afilado desigual | Verificar la simetría de los ángulos de los puntos |

Resumir

Seleccionar las mejores brocas para metal es una ciencia precisa que consiste en combinar la metalurgia de la herramienta —específicamente cobalto M35 para acero inoxidable o carburo sólido para aleaciones endurecidas— con una geometría de punta dividida de 135 grados para garantizar una penetración inmediata y estabilidad térmica. Si bien es esencial elegir una marca de brocas de buena reputación, como Guhring o Viking, para garantizar la consistencia, el éxito final del corte depende del cumplimiento de protocolos profesionales, como un bajo número de revoluciones por minuto y una presión de avance constante, para evitar el endurecimiento por deformación y el fallo prematuro de la herramienta. En última instancia, el mejor tipo de broca para metal es aquel que equilibra la “dureza al rojo” con la resistencia estructural, transformando una tarea difícil en un acto de ingeniería de precisión.