Fresado es esencialmente un proceso de mecanizado intermitente. Esto haría que la temperatura en el filo de corte fluctuara continuamente entre altas temperaturas (alrededor de 1000 °C) y bajas temperaturas. Lo que sigue es saber qué es mejor el fresado en húmedo o el fresado en seco (fresado en húmedo frente a fresado en seco).

Efectos de los fluidos de corte

Cuando el filo de corte entra y sale del corte, la fluctuación de temperatura se agrava. Por tanto, el filo de corte sufre choques térmicos y tensiones cíclicas, que pueden provocar grietas y poner fin prematuramente a la vida útil efectiva de la herramienta en los peores casos.

Cuanto mayor sea la temperatura en la zona de corte, menos adecuado será utilizar fluidos de corte.

En los procesos de mecanizado fino, dado que se genera menos calor, el uso de fluidos de corte no acortará significativamente la vida útil de la herramienta como en el desbaste.

Molienda en seco

El fresado en seco puede prolongar la vida útil del filo de corte. Aunque las temperaturas seguirán fluctuando, permanecerán dentro del rango de diseño del material de aleación del metal duro. Las operaciones de fresado en bruto deben realizarse siempre sin utilizar fluidos de corte.

Fresado en húmedo con el uso de fluidos de corte

Hay algunas excepciones en las que deben utilizarse líquidos de corte:

(1) Acabado de aceros inoxidables y aleaciones de aluminio para evitar que las partículas metálicas se incrusten en las texturas superficiales.

(2) Fresado de aleaciones de alta temperatura a bajas velocidades de corte para la lubricación y refrigeración de la pieza.

(3) Fresado de hierro fundido para humedecer y eliminar el polvo para la protección del medio ambiente/salud y la precisión de las piezas.

(4) Fresado de piezas de paredes finas para evitar deformaciones geométricas.

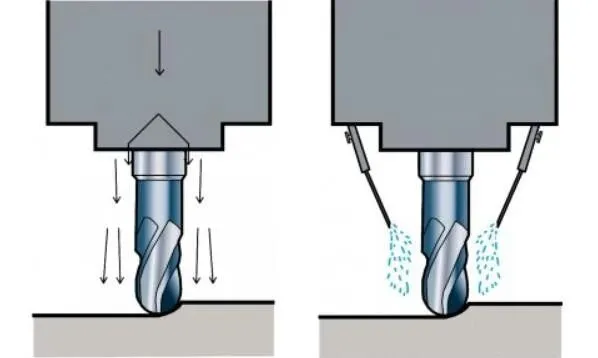

(5) Cuando se mecanizan cavidades profundas, los sistemas de lubricación de cantidad mínima (MQL) que utilizan pequeñas cantidades de aceite específico con aire comprimido pueden ayudar a eliminar las virutas.

En los sistemas MQL, la cantidad de "neblina de aceite" es de sólo unos pocos mililitros de aceite por hora expulsados a través de un sistema de ventilación filtrada convencional.

Si es necesario realizar un fresado en húmedo, debe utilizarse una cantidad suficiente de líquido de corte.

¿Cuáles son las principales diferencias entre los dos métodos de fresado?

El fresado en húmedo utiliza líquido de corte, mientras que el fresado en seco no utiliza líquido de corte.

¿Cuáles son las ventajas de utilizar líquido de corte?

El uso de líquido de corte puede enfriar la temperatura en la zona de corte, reducir el choque térmico y prolongar la vida útil de la herramienta. Además, el fluido de corte puede eliminar las virutas y proteger el medio ambiente.

¿Cuáles son las ventajas de la molienda en seco?

El fresado en seco no requiere el uso y procesamiento de fluido de corte, por lo que el coste operativo es menor. Además, el fresado en seco hace que las fluctuaciones de temperatura sean menores, lo que beneficia a la herramienta.

¿En qué situaciones son aplicables los dos métodos?

El fresado en húmedo es adecuado para el mecanizado de aleaciones a alta temperatura que requieren refrigeración. El fresado en seco es adecuado para el mecanizado en bruto y situaciones con bajos requisitos de contaminación ambiental.

¿Cómo elegir un método de fresado adecuado?

Deben tenerse en cuenta las propiedades del material, la profundidad de mecanizado, los requisitos de precisión, etc. para elegir el método óptimo, equilibrando el coste y la eficacia. Los métodos MQL también pueden utilizarse para algunos materiales especiales.

conclusión

Ambos métodos tienen sus pros y sus contras. Se recomienda un enfoque flexible a la hora de elegir el método más adecuado en función de la aplicación específica para lograr resultados de calidad de forma eficaz. Una técnica adecuada también es importante para maximizar la vida útil y el rendimiento de la herramienta.

En resumen, la elección del fresado en húmedo o en seco depende de la evaluación técnica y económica de cada situación de mecanizado. Un enfoque integrado en el que se sopesen distintos factores conduce al mejor resultado.