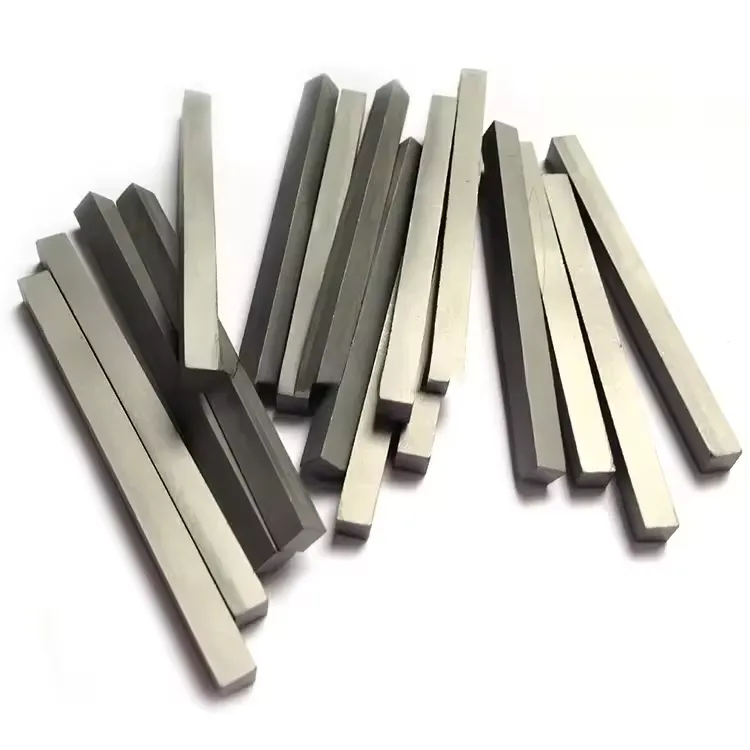

Tiras de carburo de tungsteno extruido

Las tiras de carburo de tungsteno extruido son un tipo específico de barra de carburo de tungsteno fabricada utilizando el proceso de fabricación por extrusión. Este proceso permite crear tiras muy largas y continuas con una sección transversal uniforme.

Póngase en contacto con nuestro equipo de ventas para descubrir todas sus opciones de precios.

El proceso de extrusión

Piense que es como sacar pasta de dientes de un tubo o hacer pasta.

- Mezclando: El polvo de carburo de wolframio y un aglutinante (normalmente cobalto) se mezclan con un plastificante o polímero. Esto convierte el polvo seco en una sustancia espesa, pastosa o similar a la arcilla.

- Extrusión: A continuación, esta pasta se hace pasar a alta presión a través de una matriz, una herramienta endurecida con una abertura de forma precisa (en este caso, un rectángulo). Se forma así una tira larga y continua "verde" (sin sinterizar).

- Corte y sinterización: La larga tira verde se corta a la longitud deseada. A continuación, se somete a un proceso de calentamiento (sinterización) que elimina el plastificante y fusiona las partículas de carburo de wolframio y cobalto, lo que da como resultado un producto final extremadamente denso y duro.

Principales ventajas de la extrusión

La principal ventaja de la extrusión sobre el prensado estándar es la capacidad de crear piezas con un perfil uniforme en longitudes muy largas.

- Longitudes más largas: La extrusión puede producir tiras mucho más largas de lo que es factible con el prensado tradicional, que está limitado por el tamaño del molde de prensado. Es ideal para aplicaciones que requieren una superficie de desgaste o un filo de corte largos y sin juntas.

- Densidad uniforme: El proceso favorece una densidad y una estructura del grano muy uniformes y constantes en toda la longitud de la banda.

- Formas complejas: Aunque esta consulta se refiere a las tiras, el proceso de extrusión también es excelente para crear varillas, tubos y otros perfiles personalizados complejos que son difíciles de moldear.

Las propiedades finales del material, como la dureza y la resistencia al desgaste, vienen determinadas por el grado específico (relación carburo/cobalto) y son comparables a las de las tiras fabricadas por otros métodos. La principal diferencia radica en las capacidades de forma y longitud que ofrece el proceso de fabricación.

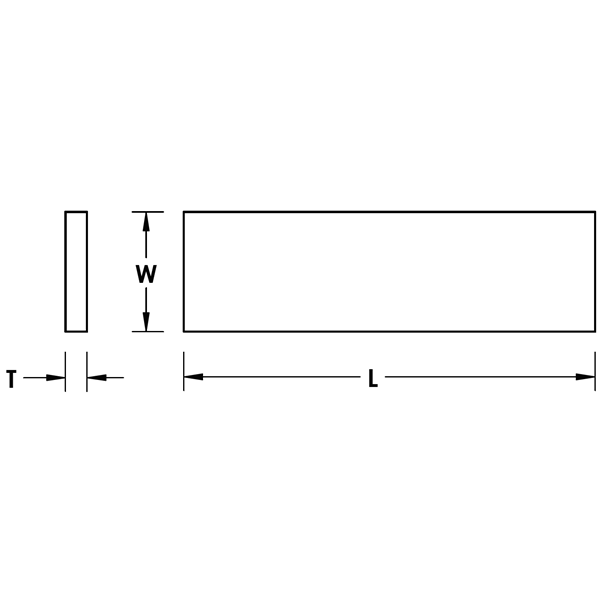

| T(Espesor) | W(Anchura) | L(Longitud) | ||

|---|---|---|---|---|

| Acabado(mm) | Tolerancia (mm) | Acabado(mm) | Tolerancia (mm) | (mm) |

| 2 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 5 | 10.1/10.2 | 310 |

| 2 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 10 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 12 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 14 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 15 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 16 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 18 | +0.4/+0.2 | 310 |

| 2 | +0.3/-0.1 | 19 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 3 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 4 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 5 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 6 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 8 | +0.4/+0.2 | 310 |

| 3 | +0.3/-0.1 | 9 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 11 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 28 | +0.6/+0.2 | 310 |

| 3 | +0.3/-0.1 | 31 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 5 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 6 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 8 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 10 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 12 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 13 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 15 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 16 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 18 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 20 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 22 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 25 | +0.6/+0.2 | 310 |

| 4 | +0.3/-0.1 | 30 | +0.6/+0.2 | 310 |

¿Necesita una consulta? Póngase en contacto con nosotros!

Póngase en contacto con nuestro equipo de ventas para descubrir todas sus opciones de precios