Plaquitas de ranurado: Herramientas esenciales para el mecanizado de precisión

En el mundo de la metalurgia y el mecanizado CNC, las plaquitas de ranurado desempeñan un papel crucial para lograr resultados precisos y eficientes. Estas versátiles herramientas de corte son indispensables para crear ranuras, ranuras y otras características complejas en las piezas de trabajo. Tanto si es un operario experimentado como si es nuevo en el campo, comprender las plaquitas de ranurado es esencial para dominar diversas operaciones de mecanizado. Esta guía completa profundizará en las complejidades de insertos ranuradores, explorando sus tipos, aplicaciones y mejores prácticas para ayudarle a optimizar sus procesos de mecanizado.

¿Qué son los insertos ranurados?

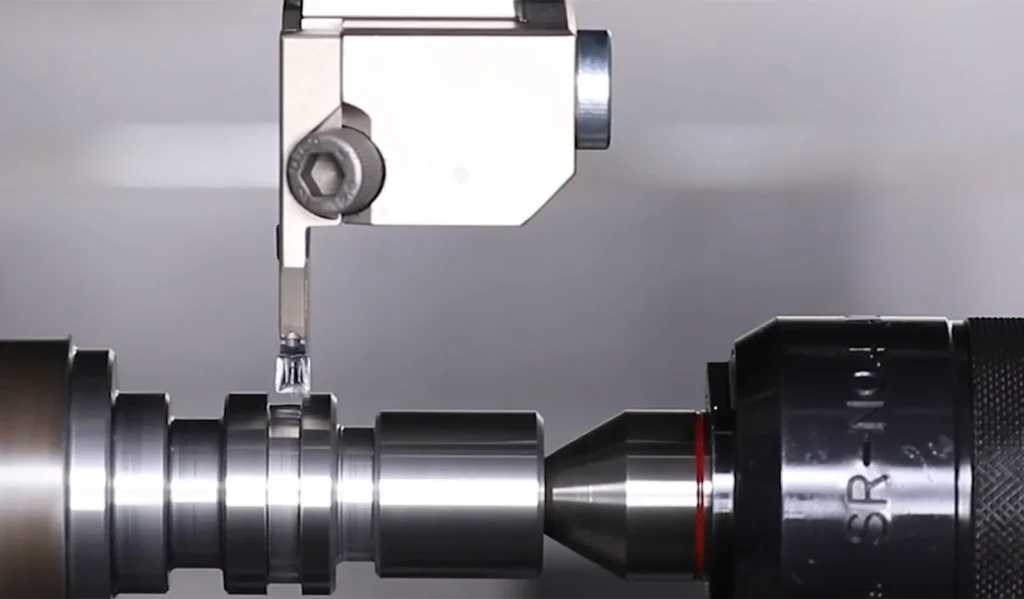

Insertos ranuradores Son herramientas de corte especializadas diseñadas para crear ranuras, canales o rebajes en una pieza de trabajo. Estas plaquitas suelen estar fabricadas con materiales duros y resistentes al desgaste, como carburo, cerámica o diamante policristalino (PCD). Las plaquitas para ranurar se utilizan en diversas operaciones de mecanizado, como torneado, fresado y roscado, para producir perfiles de ranura precisos y uniformes.

El diseño de las plaquitas de ranurado está cuidadosamente concebido para equilibrar la eficacia del corte, el control de la viruta y la vida útil de la herramienta. La mayoría de las plaquitas de ranurado presentan un solo filo de corte, lo que permite un control preciso de la anchura y profundidad de la ranura. La geometría del filo de corte está optimizada para reducir las fuerzas de corte y mejorar la evacuación de la viruta, garantizando un perfil de ranura limpio y preciso.

Tipos de plaquitas de ranurado

El mundo de las plaquitas de ranurado es diverso, con varios tipos diseñados para satisfacer requisitos de mecanizado específicos. Exploremos en detalle las principales categorías:

1. Plaquitas de ranurado CNC

Las plaquitas de ranurado CNC están diseñadas específicamente para su uso en máquinas de control numérico por ordenador (CNC). Estas plaquitas ofrecen una gran precisión y repetibilidad, lo que las hace ideales para entornos de producción a gran escala. Las plaquitas de ranurado CNC están disponibles en varias formas y tamaños para adaptarse a diferentes perfiles de ranurado y parámetros de mecanizado.

Entre las principales características de las plaquitas de ranurado CNC se incluyen:

- Tolerancias dimensionales precisas para resultados uniformes

- Avanzados diseños de rompevirutas para un mejor control de las virutas

- Compatibilidad con operaciones de mecanizado de alta velocidad

- Geometría optimizada para reducir las fuerzas de corte y mejorar la vida útil de la herramienta

Ejemplo de aplicación: Una plaquita de ranurado CNC podría utilizarse en la industria del automóvil para crear ranuras precisas para segmentos de pistón en bloques de motor, garantizando una estanqueidad y un rendimiento óptimos.

2. Insertos de ranurado PCD

Las plaquitas de ranurado de diamante policristalino (PCD) son herramientas de corte de primera calidad conocidas por su excepcional dureza y resistencia al desgaste. Estas plaquitas son especialmente eficaces en el mecanizado de materiales abrasivos como aleaciones de aluminio, materiales compuestos y metales no ferrosos. Las plaquitas de ranurado de PCD ofrecen una mayor vida útil de la herramienta y una calidad de acabado superficial superior.

Entre las ventajas de las plaquitas de ranurado de PCD se incluyen:

- Extrema dureza y resistencia al desgaste

- Excelente conductividad térmica para la disipación del calor

- Capacidad para mantener un filo afilado durante periodos prolongados

- Ideal para la producción de grandes volúmenes de componentes no ferrosos

Ejemplo de aplicación: En la industria aeroespacial, las plaquitas de ranurado de PCD pueden utilizarse para mecanizar ranuras en componentes aeronáuticos de aluminio, donde la precisión y la calidad de la superficie son fundamentales.

3. Insertos de ranurado frontal

Ranurado frontal Las plaquitas están diseñadas para crear ranuras en la cara o el extremo de una pieza de trabajo. Estas plaquitas se utilizan habitualmente en operaciones de torneado para producir ranuras circulares, asientos de juntas tóricas y otras características radiales. Las plaquitas para ranurado frontal suelen tener una geometría especializada para garantizar la evacuación de virutas y minimizar las fuerzas de corte.

Características principales de las plaquitas de ranurado frontal:

- Diseño robusto para soportar fuerzas de corte radiales

- Rompevirutas especializados para una eliminación eficaz de la viruta

- Disponible en varias anchuras para adaptarse a diferentes tamaños de ranura

- Suelen tener un ángulo de desprendimiento neutro o positivo para un corte más suave.

Ejemplo de aplicación: En la industria hidráulica, las plaquitas de ranurado frontal pueden utilizarse para crear ranuras precisas para juntas tóricas en los extremos de componentes cilíndricos, garantizando una estanqueidad adecuada en sistemas de alta presión.

4. Insertos de ranurado de cola de milano

Plaquitas de ranurado frontal de cola de milano Son un tipo especializado de herramienta de ranurado frontal que se utiliza para crear ranuras en forma de cola de milano. Estas ranuras tienen una base más ancha que la abertura, lo que proporciona un excelente bloqueo mecánico para componentes como juntas tóricas o sellos. Plaquitas de ranurado frontal de cola de milano requieren parámetros precisos de posicionamiento y corte para lograr el perfil deseado.

Características exclusivas de las plaquitas de ranurado frontal de cola de milano:

- Geometría compleja del filo de corte para producir la forma de cola de milano

- Requieren portaherramientas especializados para una orientación adecuada

- A menudo se utiliza junto con técnicas de programación especializadas

- Disponible en varios ángulos para adaptarse a diferentes especificaciones de cola de milano

Ejemplo de aplicación: En la fabricación de válvulas industriales, los insertos ranuradores de cola de milano pueden utilizarse para crear asientos seguros para juntas especiales, garantizando un funcionamiento sin fugas a altas presiones.

5. Insertos de ranurado de radio completo

Las plaquitas de ranurado de radio completo presentan un filo de corte redondeado que produce un perfil de ranura suave y curvado. Estas plaquitas son ideales para aplicaciones que requieren un alivio de tensiones o una mejora del flujo de fluidos. Las plaquitas de ranurado de radio completo se utilizan habitualmente en los sectores de automoción, aeroespacial e hidráulico.

Ventajas de las plaquitas de ranurado de radio completo:

- Producir perfiles de ranura lisos y sin tensiones

- Mejorar la dinámica de fluidos en sistemas hidráulicos y neumáticos

- Reducir el riesgo de iniciación de grietas en componentes sometidos a grandes esfuerzos

- Suelen mejorar el acabado superficial en comparación con las ranuras de esquinas afiladas

Ejemplo de aplicación: En el diseño de componentes de turbinas, pueden utilizarse insertos ranurados de radio completo para crear canales lisos para el flujo de fluido de refrigeración, optimizando la disipación del calor y la eficiencia del motor.

6. Insertos ranurados Poly V

Insertos de ranurado Poly V son herramientas de corte especializadas diseñadas para crear simultáneamente múltiples ranuras en forma de V, utilizadas normalmente en la producción de correas trapezoidales y poleas de poliéster. Estos insertos son cruciales en aplicaciones industriales y de automoción en las que se requiere la transmisión de potencia a través de correas.

Características principales de Insertos ranurados Poly V incluyen:

- Múltiples filos dispuestos en V

- Perfiles rectificados con precisión para garantizar una geometría exacta de las ranuras

- Disponible en varios tamaños estándar para adaptarse a diferentes especificaciones de correas trapezoidales de poliéster

- A menudo fabricado con materiales de alto rendimiento. grados de carburo para una mayor vida útil de la herramienta

Ventajas de utilizar plaquitas de ranurado poly V:

- Aumento de la productividad mediante el mecanizado de varias ranuras en una sola pasada

- Espaciado y profundidad uniformes de las ranuras en toda la superficie de la polea

- Mejora del acabado superficial en comparación con las operaciones secuenciales de ranurado único

- Reducción del tiempo de mecanizado y de los cambios de herramienta

Ejemplo de aplicación: En la industria del automóvil, los insertos ranurados poly V se utilizan para fabricar poleas de correas serpentinas para transmisiones de accesorios del motor, garantizando un ajuste preciso de la correa y una transmisión de potencia óptima.

Al seleccionar plaquitas de ranurado poly V, tenga en cuenta los siguientes factores:

- Número de ranuras necesarias

- Especificaciones de paso de ranura y perfil

- Material de la pieza (normalmente aluminio o acero para las poleas)

- Rigidez y potencia de la máquina

El uso correcto de los insertos de ranurado poly V requiere prestar atención a:

- Alineación precisa de la plaquita en el portaherramientas

- Suministro adecuado de refrigerante para gestionar la generación de calor a través de múltiples filos de corte

- Control cuidadoso de los parámetros de corte para equilibrar la productividad y la vida útil de la herramienta

Al incorporar plaquitas de ranurado poly V a sus operaciones de mecanizado, puede mejorar significativamente la eficacia y la calidad de la producción de poleas, contribuyendo a mejorar el rendimiento de los sistemas de transmisión de potencia en diversas aplicaciones.

Nomenclatura de las plaquitas de ranurado

Comprender el ranurado insertar nomenclatura es fundamental para seleccionar la herramienta adecuada para su aplicación. La convención de nomenclatura suele incluir información sobre la forma, el tamaño, el ángulo de desprendimiento y otras características de la plaquita. Analicemos el nombre típico de una plaquita para ranurado:

MGMN 200-G

- M: Insertar forma (en este caso, rómbica)

- G: Ángulo libre

- M: Clase de tolerancia

- N: Estado de corte

- 200: Tamaño del inserto (por ejemplo, 2 mm de grosor)

- G: Designación del disyuntor

Otros elementos de nomenclatura que puede encontrar son:

- Tipo de revestimiento (por ejemplo, TiN, AlTiN)

- Grado (indica la composición del inserto y la aplicación prevista)

- Indicadores de geometría especial (por ejemplo, limpiaparabrisas plano, diseño de bocina)

Familiarizarse con estos códigos le ayudará a identificar y seleccionar rápidamente la plaquita de ranurado adecuada para sus necesidades específicas de mecanizado. También es esencial consultar los catálogos de los fabricantes, ya que pueden existir ligeras variaciones de nomenclatura entre las distintas empresas de herramientas.

Aplicaciones de los insertos ranuradores

Las plaquitas de ranurado se utilizan en una amplia gama de aplicaciones de mecanizado en diversas industrias. Algunas aplicaciones comunes incluyen:

- Creación de ranuras para juntas tóricas y asientos de juntas

- Ejemplo: Mecanizado de ranuras precisas en las tapas de los cilindros hidráulicos para garantizar una estanqueidad adecuada.

- Realización de ranuras para anillos elásticos

- Ejemplo: Creación de ranuras para anillos de retención en componentes de transmisión de automóviles para un montaje seguro

- Mecanizado de socavados y rebajes

- Ejemplo: Formación de ranuras de alivio en collares de eje para reducir las concentraciones de tensión

- Formación de roscas en operaciones de torneado

- Ejemplo: Utilización de insertos de ranurado especializados para producir perfiles de rosca personalizados en elementos de fijación de alta precisión.

- Creación de ranuras para anillos de retención

- Ejemplo: Mecanizado de ranuras en ejes de motor para alojar circlips para la retención de rodamientos.

- Realización de ranuras para el paso de fluidos en componentes hidráulicos

- Ejemplo: Creación de canales en cuerpos de válvulas para controlar el flujo de aceite en sistemas hidráulicos.

- Mecanizado de ranuras para chaveteros y estrías

- Ejemplo: Formación de ranuras de chavetero en ejes de transmisión para aplicaciones de transmisión de potencia

La versatilidad de las plaquitas de ranurado las convierte en herramientas esenciales en sectores como la automoción, la industria aeroespacial, el petróleo y el gas, y la fabricación en general. Al seleccionar la plaquita de ranurado adecuada y optimizar los parámetros de mecanizado, los fabricantes pueden obtener resultados de alta precisión en una amplia gama de materiales y geometrías de componentes.

Ranurado vs. Roscado: Entender la diferencia

Aunque las operaciones de ranurado y roscado pueden parecer similares, tienen finalidades diferentes y requieren herramientas distintas:

Ranurado:

- Crea un canal o rebaje en la pieza de trabajo, a menudo con un perfil rectangular o curvo.

- Las plaquitas de ranurado suelen tener un filo de corte plano o ligeramente curvado

- La herramienta se desplaza radialmente en la pieza de trabajo, manteniendo una profundidad constante

- Se utiliza principalmente para crear características como ranuras para juntas tóricas, rebajes y ranuras frontales.

- La anchura de la ranura viene determinada por la anchura de la plaquita

Enhebrado:

- Produce una cresta helicoidal (rosca exterior) o una ranura (rosca interior) en una superficie cilíndrica.

- Las plaquitas de roscado tienen un filo puntiagudo o en ángulo diseñado para crear el perfil del hilo

- La herramienta sigue una trayectoria helicoidal, cortando gradualmente más profundamente en la pieza de trabajo.

- Se utiliza para crear elementos de fijación como pernos, tuercas y conexiones roscadas.

- El perfil de la rosca viene determinado por la geometría de la plaquita y la trayectoria helicoidal de la herramienta

La principal diferencia radica en el movimiento de la herramienta y la característica resultante. El ranurado implica hundir la herramienta radialmente en la pieza, mientras que el roscado requiere una trayectoria helicoidal de la herramienta para crear la forma de rosca en espiral continua.

Ejemplo de comparación:

- Operación de ranurado: Creación de una ranura de 5 mm de ancho y 2 mm de profundidad en un eje para una junta tórica.

- Operación de roscado: Realización de una rosca exterior M10x1,5 en el mismo eje para fijar una tuerca.

Ranurado frente a tronzado: Distinciones clave

El ranurado y el tronzado son operaciones relacionadas, pero tienen propósitos diferentes y características distintas:

Ranurado:

- Crea un canal o rebaje en la pieza sin separarla en dos partes

- La profundidad de la ranura suele ser inferior al radio de la pieza.

- Utiliza plaquitas más estrechas diseñadas para la precisión y el acabado superficial

- A menudo requiere varias pasadas para ranuras más profundas

- El objetivo principal es crear una característica o perfil específico

Despedida:

- Consiste en cortar toda la pieza para separarla en dos partes distintas

- La profundidad de corte es igual o superior al radio de la pieza

- Utiliza plaquitas más anchas y robustas diseñadas para soportar mayores fuerzas de corte

- Generalmente se realiza en una sola pasada para cortar completamente la pieza de trabajo

- El objetivo principal es separar o retirar una sección de la pieza de trabajo

Aunque ambas operaciones utilizan geometrías de herramienta similares, las herramientas de tronzado suelen ser más robustas para gestionar la separación completa de la pieza de trabajo. Suelen contar con rompevirutas especializados y sistemas de suministro de refrigerante para afrontar los retos de las operaciones de corte profundo.

Ejemplo de comparación:

- Operación de ranurado: Creación de una ranura circular de 3 mm de ancho y 5 mm de profundidad en un eje de 50 mm de diámetro.

- Operación de tronzado: Corte de una sección de 10 mm de longitud del extremo del mismo eje de 50 mm de diámetro.

Selección del inserto de ranurado adecuado

La elección de la plaquita de ranurado adecuada es crucial para lograr resultados óptimos. Tenga en cuenta los siguientes factores a la hora de seleccionar un inserto de ranurado:

- Material de la pieza: Adaptar la calidad de la plaquita al material a mecanizar.

- Por ejemplo, utilice una plaquita de metal duro recubierta para el acero o una plaquita de PCD para las aleaciones de aluminio.

- Dimensiones de la ranura: Seleccione una anchura de plaquita que corresponda a la anchura de ranura deseada.

- Considere la posibilidad de utilizar varias pasadas con un inserto más estrecho para ranuras más anchas si es necesario

- Condiciones de corte: Tener en cuenta factores como la velocidad de corte, el avance y la profundidad de corte.

- Las velocidades más altas pueden requerir grados o revestimientos más resistentes al desgaste

- Estabilidad de la máquina: Evalúe la rigidez de su configuración y elija un inserto que pueda soportar las vibraciones esperadas.

- Para configuraciones menos rígidas, considere las plaquitas con ángulos de desprendimiento positivos para reducir las fuerzas de corte.

- Requisitos de acabado de la superficie: Seleccione una plaquita con el rompevirutas y la preparación de bordes adecuados para la calidad de acabado deseada.

- Las geometrías de los rascadores pueden ayudar a conseguir mejores acabados superficiales en determinadas aplicaciones

- Expectativas de vida útil de la herramienta: Equilibre rendimiento y coste teniendo en cuenta la resistencia al desgaste de la plaquita y la frecuencia de sustitución.

- Las calidades o revestimientos premium pueden tener un coste inicial más elevado, pero pueden resultar más económicos en la producción de grandes volúmenes.

- Disponibilidad de refrigerante: Elija plaquitas con rompevirutas y recubrimientos adecuados en función de su método de suministro de refrigerante (mecanizado por inundación, alta presión o en seco).

- Geometrías especiales: Considere diseños de plaquitas especializados para aplicaciones únicas, como el mecanizado tipo suizo o el ranurado de alta resistencia.

Evaluando detenidamente estos factores y consultando con fabricantes de herramientas o maquinistas experimentados, podrá seleccionar la plaquita de ranurado óptima para su aplicación específica, garantizando unos resultados eficaces y de alta calidad.

Prácticas recomendadas para el uso de plaquitas de ranurado

Para maximizar el rendimiento y la longevidad de sus plaquitas de ranurado, siga estas prácticas recomendadas:

- Asegúrese de que la plaquita se asienta y sujeta correctamente en el portaherramientas.

- Limpie el alojamiento de la plaquita y las superficies de sujeción antes de la instalación

- Utilice una llave dinamométrica para aplicar la fuerza de apriete correcta

- Utilice los parámetros de corte recomendados por el fabricante de la plaquita.

- Empezar con velocidades y avances conservadores, luego optimizar en función de los resultados.

- Considere el uso de calculadoras de parámetros de corte o aplicaciones proporcionadas por las empresas de herramientas.

- Mantener un caudal de refrigerante adecuado para gestionar la generación de calor y la evacuación de virutas.

- Utilice refrigerante de alta presión siempre que sea posible para mejorar el control de la viruta

- Asegúrese de que las boquillas de refrigerante están correctamente alineadas con la zona de corte

- Controle el desgaste de las plaquitas y sustitúyalas antes de que se desgasten excesivamente.

- Establezca un calendario de inspecciones periódicas en función de sus necesidades de producción

- Busque signos de desgaste, como desgaste de los flancos, desgaste de los cráteres o astillado de los bordes.

- Optimice su estrategia de mecanizado para minimizar la desviación y las vibraciones de la herramienta.

- Utilice el voladizo de herramienta más corto posible para maximizar la rigidez

- Considera utilizar antivibrantes. barras de taladro para operaciones de ranurado profundo

- Considere la posibilidad de utilizar revestimientos especializados para mejorar el rendimiento de las plaquitas para materiales específicos.

- Por ejemplo, revestimientos de AlTiN para aplicaciones de alta temperatura o revestimientos de diamante para materiales no ferrosos.

- Limpie y mantenga regularmente sus herramientas para garantizar un rendimiento constante.

- Elimina la acumulación de rebabas y virutas de las plaquitas y portaherramientas.

- Compruebe si el portaherramientas o el mecanismo de sujeción están dañados.

- Experimente con diferentes diseños de rompevirutas para optimizar el control de virutas.

- La formación y evacuación adecuadas de la viruta son fundamentales para la calidad de la ranura y la vida útil de la herramienta

- Utilice el software CAM para simular y optimizar las trayectorias de las herramientas de ranurado.

- Esto puede ayudar a identificar posibles problemas antes del mecanizado propiamente dicho y mejorar la eficacia general.

- Mantenga registros detallados del rendimiento de las plaquitas y de los patrones de desgaste.

- Estos datos pueden servir de base para futuras selecciones de herramientas y mejoras del proceso.

Aplicando estas buenas prácticas, puede mejorar significativamente el rendimiento, la uniformidad y la rentabilidad de sus operaciones de ranurado.

Conclusión

Las plaquitas de ranurado son herramientas indispensables en el mundo del mecanizado de precisión. Al conocer los distintos tipos, aplicaciones y mejores prácticas asociadas a las plaquitas de ranurado, los mecanizadores pueden lograr una mayor productividad, mejorar la calidad de las piezas y reducir los costes de fabricación. Tanto si trabaja con plaquitas de ranurado CNC, plaquitas de ranurado PCD o variantes especializadas como las plaquitas de ranurado de cola de milano, dominar el uso de estas versátiles herramientas de corte mejorará sin duda sus capacidades de mecanizado.

A medida que avanza la tecnología, los diseños y materiales de las plaquitas de ranurado evolucionan para satisfacer las crecientes exigencias de la fabricación moderna. Se desarrollan constantemente innovaciones en geometrías, recubrimientos y calidades de plaquitas para mejorar el rendimiento, prolongar la vida útil de las herramientas y ampliar la gama de materiales mecanizables. Algunas tendencias emergentes en la tecnología de plaquitas de ranurado son:

- PVD avanzado y CVD recubrimientos para mejorar la resistencia al desgaste y la evacuación de virutas

- Insertos de microranurado para aplicaciones de ultraprecisión en industrias como la fabricación de dispositivos médicos.

- Integración de sensores para la supervisión en tiempo real del desgaste de las herramientas y el mantenimiento predictivo

- Desarrollo de nuevos materiales de sustrato para mejorar la tenacidad y la estabilidad térmica

- Técnicas de fabricación aditiva para producir geometrías de inserción personalizadas

Si se mantiene informado sobre los últimos avances en tecnología de plaquitas de ranurado y perfecciona continuamente sus procesos de mecanizado, estará bien equipado para abordar con confianza y precisión incluso las tareas de mecanizado más exigentes. Recuerde que el éxito de las operaciones de ranurado requiere un enfoque holístico, teniendo en cuenta no sólo la propia plaquita, sino también todo el sistema de mecanizado, incluida la máquina herramienta, el material de la pieza y las condiciones de corte. Con los conocimientos, herramientas y técnicas adecuados, podrá liberar todo el potencial de las plaquitas de ranurado y llevar su capacidad de mecanizado a nuevas cotas.