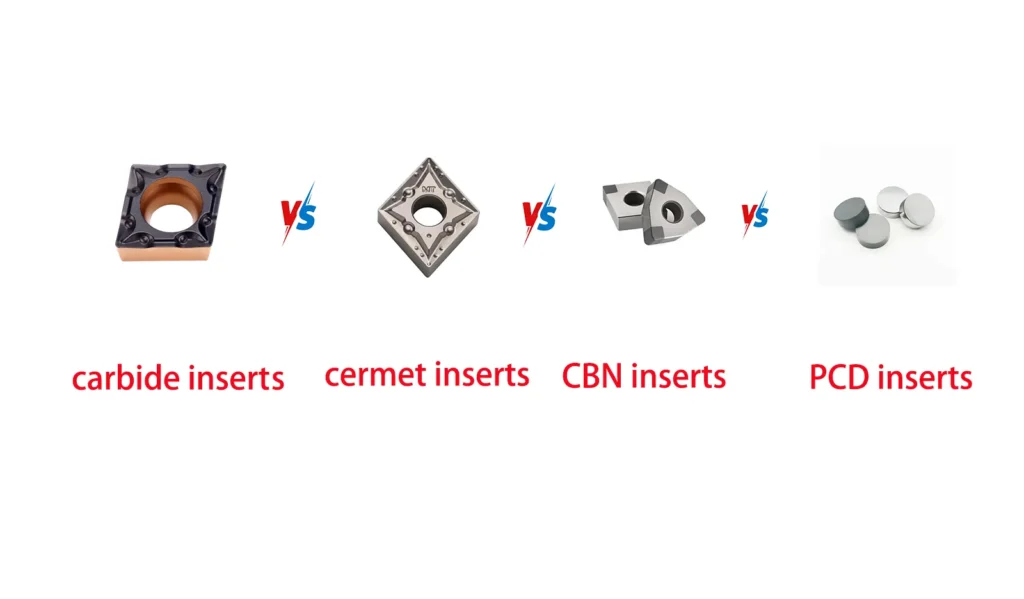

Plaquitas cermet vs metal duro vs CBN vs PCD

En el mundo del mecanizado y la metalurgia, elegir el material adecuado para la herramienta de corte es crucial para lograr un rendimiento, una eficacia y una rentabilidad óptimos. Esta completa guía explora las diferencias clave entre las plaquitas cermet, el metal duro, el nitruro de boro cúbico (CBN) y las herramientas de corte de diamante policristalino (PCD). Al comprender las propiedades, aplicaciones y consideraciones de coste exclusivas de cada material, estará mejor preparado para tomar decisiones informadas para sus necesidades de mecanizado.

1. Introducción: La vanguardia de la ciencia de los materiales

Cuando se trata de materiales para herramientas de corte, la comparación de plaquitas cermet vs carburo vs CBN vs PCD es esencial para cualquier maquinista o profesional de la fabricación. Cada uno de estos materiales ofrece ventajas y limitaciones distintas, lo que los hace adecuados para diferentes aplicaciones y materiales de piezas de trabajo. En este artículo, profundizaremos en los entresijos de estos materiales para herramientas de corte, ayudándole a navegar con confianza por el complejo mundo del mecanizado.

2. Insertos cermet: Lo mejor de dos mundos

Composición y propiedades

Las plaquitas cermet, un portmanteau de "cerámica" y "metal", combinan la dureza de los materiales cerámicos con la tenacidad de los aglutinantes metálicos. Compuestas normalmente de partículas de carburo de titanio (TiC) o carbonitruro de titanio (TiCN) unidas a una aleación de níquel, las plaquitas cermet ofrecen un equilibrio único de propiedades.

Ventajas y desventajas

Ventajas:

- Mayor resistencia al desgaste que el carburo

- Excelente estabilidad térmica

- Capacidad superior de acabado superficial

- Buena estabilidad química

Desventajas:

- Menor tenacidad en comparación con el carburo

- Más frágiles que las plaquitas de metal duro

- Disponibilidad limitada en comparación con el carburo

Aplicaciones

Los insertos cermet destacan en:

- Operaciones de acabado en acero y fundición

- Mecanizado de alta velocidad de materiales más blandos

- Aplicaciones que requieren un excelente acabado superficial

3. Plaquitas de metal duro: El caballo de batalla versátil

Composición y propiedades

Plaquitas de metal duroEl carburo de wolframio, también conocido como carburo cementado, está formado por partículas de carburo de wolframio (WC) unidas a una matriz de cobalto. Esta composición da como resultado un material que combina dureza con tenacidad, lo que lo hace adecuado para una amplia gama de aplicaciones de mecanizado.

Ventajas y desventajas

Ventajas:

- Excelente equilibrio entre dureza y tenacidad

- Amplia gama de calidades disponibles para diferentes aplicaciones

- Buena resistencia al desgaste

- Rentable para muchas operaciones de mecanizado

Desventajas:

- Menor dureza en caliente que la cerámica y los materiales superduros

- Puede requerir revestimiento para mejorar el rendimiento en determinadas aplicaciones

Aplicaciones

Las plaquitas de metal duro se utilizan ampliamente en:

- Mecanizado general de diversos materiales

- Operaciones de fresado, torneado y taladrado

- Operaciones de desbaste y semiacabado

4. Nitruro de boro cúbico (CBN): El especialista del acero

Composición y propiedades

El nitruro de boro cúbico (CBN) es un material sintético superduro cuya dureza sólo es superada por la del diamante. Se crea sometiendo el nitruro de boro hexagonal a altas temperaturas y presiones, lo que da lugar a una estructura cristalina cúbica.

Ventajas y desventajas

Ventajas:

- Extrema dureza y resistencia al desgaste

- Excelente estabilidad térmica

- Rendimiento superior en el mecanizado de aceros templados

- Estabilidad química en el mecanizado de materiales ferrosos

Desventajas:

- Mayor coste que el carburo y el cermet

- Su naturaleza quebradiza requiere una manipulación y aplicación cuidadosas

- Eficacia limitada en materiales más blandos

Aplicaciones

CBN destaca en:

- Mecanizado de aceros endurecidos (>45 HRC)

- Mecanizado de alta velocidad de fundiciones

- Operaciones de acabado que requieren tolerancias estrictas

CBN frente a PCBN

El nitruro de boro cúbico policristalino (PCBN) es una variante del CBN en la que las partículas de CBN se sinterizan con un aglutinante cerámico o metálico. El PCBN ofrece una tenacidad mejorada en comparación con el CBN puro, lo que lo hace adecuado para operaciones de corte interrumpido y aplicaciones más diversas.

5. Diamante policristalino (PCD): El especialista no ferroso

Composición y propiedades

El diamante policristalino (PCD) está formado por partículas de diamante sinterizadas junto con un aglutinante metálico, normalmente cobalto. El resultado es un material con una dureza y una resistencia al desgaste excepcionales.

Ventajas y desventajas

Ventajas:

- Dureza y resistencia al desgaste incomparables

- Excelente conductividad térmica

- Capacidad superior de acabado superficial

- Larga vida útil de la herramienta en aplicaciones adecuadas

Desventajas:

- Coste elevado

- Reactividad química con materiales ferrosos a altas temperaturas

- Su naturaleza quebradiza requiere una manipulación y aplicación cuidadosas

Aplicaciones

Las herramientas de corte de PCD son ideales para:

- Mecanizado de metales no ferrosos (aluminio, cobre, latón)

- Corte de materiales abrasivos (fibra de vidrio, compuestos de fibra de carbono)

- Operaciones de mecanizado de ultraprecisión

6. Análisis comparativo: Insertos Cermet vs Carburo vs CBN vs PCD

Comparación de durezas

Cuando se comparan las plaquitas cermet con las de metal duro, CBN o PCD, la dureza es un factor crucial. De la más blanda a la más dura:

- Carburo

- Cermet

- CBN

- PCD

Es importante señalar que, aunque el PCD es el más duro, no siempre es la mejor opción para todas las aplicaciones debido a sus limitaciones con los materiales ferrosos.

Comparación de costes

El coste de estos materiales para herramientas de corte varía considerablemente. Del más barato al más caro:

- Carburo

- Cermet

- CBN

- PCD

El mayor coste del CBN y el PCD puede justificarse a menudo por su mayor rendimiento y vida útil de la herramienta en las aplicaciones adecuadas.

Rendimiento en diferentes aplicaciones

- Plaquitas cermet: Las mejores para operaciones de acabado en acero y fundición, ofreciendo un excelente acabado superficial.

- Carburo: Rendimiento versátil adecuado para una amplia gama de materiales y operaciones.

- CBN: Destaca en el mecanizado de aceros templados y fundiciones, especialmente a altas velocidades.

- PCD: Rendimiento inigualable en materiales no férricos y abrasivos.

7. Preguntas más frecuentes

¿Es el CBN más duro que el carburo?

Sí, el CBN es mucho más duro que el metal duro. En la escala de dureza de Knoop, el CBN suele oscilar entre 4000 y 5000 KHN, mientras que el metal duro oscila entre 1000 y 2000 KHN.

¿Para qué se utilizan las plaquitas CBN?

Insertos CBN Se utilizan principalmente para el mecanizado de aceros endurecidos (>45 HRC), hierros fundidos y otros materiales duros. Destacan en operaciones de mecanizado y acabado a alta velocidad que requieren tolerancias estrictas.

¿Afilará el carburo una muela CBN?

Sí, las muelas de CBN pueden afilar eficazmente herramientas de metal duro. La extrema dureza del CBN lo hace adecuado para rectificar y afilar herramientas de corte de metal duro, proporcionando un filo preciso y duradero.

¿Cuál es la diferencia entre PCD y CBN?

Las principales diferencias entre PCD y CBN son:

- Dureza: El PCD es más duro que el CBN

- Estabilidad química: El CBN es más estable en el mecanizado de materiales ferrosos

- Aplicaciones: El PCD destaca en materiales no ferrosos y abrasivos, mientras que el CBN es mejor para aceros endurecidos y fundiciones.

¿Por qué el CBN es mejor para mecanizar acero que el PCD?

El CBN es mejor para mecanizar acero debido a su estabilidad química a altas temperaturas. El PCD tiende a reaccionar con el hierro a altas temperaturas, provocando un rápido desgaste de la herramienta. El CBN permanece estable, lo que permite un mecanizado eficaz de aceros endurecidos y fundiciones.

¿Es el CBN más duro que el diamante?

No, el CBN no es más duro que el diamante. El diamante (incluido el PCD) es el material natural más duro conocido. Sin embargo, el CBN es el segundo material más duro y ofrece ventajas sobre el diamante en determinadas aplicaciones, especialmente en el mecanizado de materiales ferrosos.

¿Por qué es tan caro el CBN?

El CBN es caro debido a varios factores:

- Proceso de fabricación complejo que implica altas temperaturas y presiones

- Presencia natural limitada, lo que requiere producción sintética

- Equipos especializados y conocimientos necesarios para la producción

- Gran demanda en aplicaciones industriales debido a sus propiedades únicas

8. Composición detallada y características fisicoquímicas

Al comparar las plaquitas cermet con las de metal duro, CBN o PCD, es fundamental conocer la composición detallada y las características fisicoquímicas de cada material. Este conocimiento permite comprender mejor su rendimiento en distintas aplicaciones de mecanizado.

8.1 Cermet

Composición:

- Fase dura: Típicamente 70-85% en volumen, consistente en carburo de titanio (TiC), carbonitruro de titanio (TiCN) o nitruro de titanio (TiN).

- Fase aglutinante: Normalmente 15-30% en volumen, compuesta de níquel, molibdeno y/o cobalto.

Características fisicoquímicas:

- Densidad: 5,6-7,4 g/cm³, según la composición

- Dureza: 1500-2200 HV (Dureza Vickers)

- Conductividad térmica: 15-40 W/m-K

- Coeficiente de dilatación térmica: 7,0-8,5 × 10-⁶/K

- Resistencia a la rotura transversal: 1200-2500 MPa

- Módulo de Young: 400-450 GPa

El cermet combina la alta dureza de la cerámica con la tenacidad de los metales, ofreciendo una excelente resistencia al desgaste y estabilidad térmica. La fase dura a base de titanio proporciona dureza y resistencia al desgaste, mientras que el aglutinante metálico mejora la tenacidad y la resistencia al choque térmico.

8.2 Carburo

Composición:

- Fase dura: Típicamente 70-97% en volumen, consistente en carburo de tungsteno (WC).

- Fase aglutinante: Normalmente 3-30% en volumen, principalmente cobalto (Co)

Características fisicoquímicas:

- Densidad: 11,0-15,0 g/cm³, según el contenido de cobalto

- Dureza: 1000-1800 HV, inversamente relacionada con el contenido de cobalto.

- Conductividad térmica: 50-100 W/m-K

- Coeficiente de dilatación térmica: 4.9-7.1 × 10-⁶/K

- Resistencia a la rotura transversal: 1500-3000 MPa

- Módulo de Young: 450-650 GPa

Las plaquitas de metal duro ofrecen un equilibrio entre dureza y tenacidad. El carburo de wolframio proporciona resistencia al desgaste y dureza, mientras que el aglutinante de cobalto mejora la tenacidad y la resistencia al impacto. Las propiedades pueden ajustarse variando el tamaño del grano de carburo y el contenido de cobalto.

8.3 Nitruro de boro cúbico (CBN)

Composición:

- Cristales de CBN: 50-95% en volumen

- Fase aglutinante: 5-50% en volumen, normalmente cerámica (p. ej., TiN, AlN) o metálica (p. ej., Co, Ni, Al)

Características fisicoquímicas:

- Densidad: 3,4-4,3 g/cm³

- Dureza: 4000-5500 HV

- Conductividad térmica: 100-200 W/m-K

- Coeficiente de dilatación térmica: 4.6-4.9 × 10-⁶/K

- Resistencia a la rotura transversal: 500-800 MPa

- Módulo de Young: 680-720 GPa

El CBN es un material sintético superduro con una estructura cristalina cúbica similar a la del diamante. Ofrece una dureza, estabilidad térmica e inercia química excepcionales, sobre todo en el mecanizado de materiales ferrosos. Su elevada conductividad térmica permite una disipación eficaz del calor durante el mecanizado.

8.4 Diamante policristalino (PCD)

Composición:

- Cristales de diamante: 90-95% en volumen

- Fase aglutinante: 5-10% en volumen, normalmente cobalto.

Características fisicoquímicas:

- Densidad: 3,5-4,0 g/cm³

- Dureza: 8000-10000 HV

- Conductividad térmica: 500-2000 W/m-K

- Coeficiente de dilatación térmica: 2,0-4,8 × 10-⁶/K

- Resistencia a la rotura transversal: 1200-1700 MPa

- Módulo de Young: 776-925 GPa

El PCD está formado por partículas de diamante sinterizadas junto con un aglutinante metálico, normalmente cobalto. Ofrece una dureza y una resistencia al desgaste inigualables, combinadas con una conductividad térmica excepcional. Sin embargo, el PCD reacciona químicamente con el hierro a altas temperaturas, lo que limita su uso en el mecanizado de materiales ferrosos.

Análisis comparativo de las propiedades fisicoquímicas

Al evaluar las plaquitas cermet frente al metal duro, el CBN y el PCD, destacan varias propiedades fisicoquímicas clave:

- Dureza: PCD > CBN > Cermet > Carburo Esta jerarquía influye directamente en la resistencia al desgaste y la vida útil de la herramienta en aplicaciones abrasivas.

- Conductividad térmica: PCD > CBN > Carburo > Cermet Una mayor conductividad térmica permite una mejor disipación del calor durante el mecanizado, lo que puede permitir velocidades de corte más altas.

- Densidad: Carburo > Cermet > PCD > CBN Los materiales de menor densidad, como el CBN y el PCD, pueden ser ventajosos en herramientas rotativas de alta velocidad, ya que reducen las fuerzas centrífugas.

- Expansión térmica: Cermet > Carburo > CBN > PCD Los materiales con coeficientes de expansión térmica más bajos mantienen una mejor estabilidad dimensional durante las fluctuaciones de temperatura en los procesos de mecanizado.

- Resistencia a la rotura transversal: Carburo > Cermet > PCD > CBN Una mayor resistencia a la rotura transversal indica una mejor resistencia al astillamiento y la fractura, lo que resulta especialmente importante en operaciones de corte interrumpido.

Comprender estas composiciones y características fisicoquímicas detalladas es crucial a la hora de seleccionar el material de herramienta de corte óptimo para aplicaciones de mecanizado específicas. La elección entre plaquitas cermet, carburo, CBN o PCD debe basarse en un examen minucioso de estas propiedades en relación con el material de la pieza, los parámetros de mecanizado y los resultados deseados.

9. Conclusión: Elección del material adecuado para la herramienta de corte

En el debate de las plaquitas cermet vs carburo vs CBN vs PCD, no existe una solución única. La elección depende de varios factores, entre ellos:

- Material de la pieza

- Operación de mecanizado (desbaste, acabado, mecanizado de alta velocidad)

- Acabado superficial requerido

- Expectativas de vida útil de las herramientas

- Limitaciones presupuestarias

Si conoce las propiedades, ventajas y limitaciones exclusivas de cada material, podrá tomar decisiones con conocimiento de causa para optimizar sus procesos de mecanizado. Recuerde que, aunque los materiales avanzados como el CBN y el PCD ofrecen un rendimiento superior en aplicaciones específicas, las opciones tradicionales como las plaquitas de metal duro y cermet siguen teniendo su lugar en las operaciones de mecanizado modernas.

A medida que la tecnología de mecanizado sigue evolucionando, mantenerse informado sobre los materiales de las herramientas de corte le ayudará a mantener una ventaja competitiva en el sector. Tanto si trabaja con aceros comunes como con aleaciones exóticas, existe un material para herramientas de corte adaptado a sus necesidades.